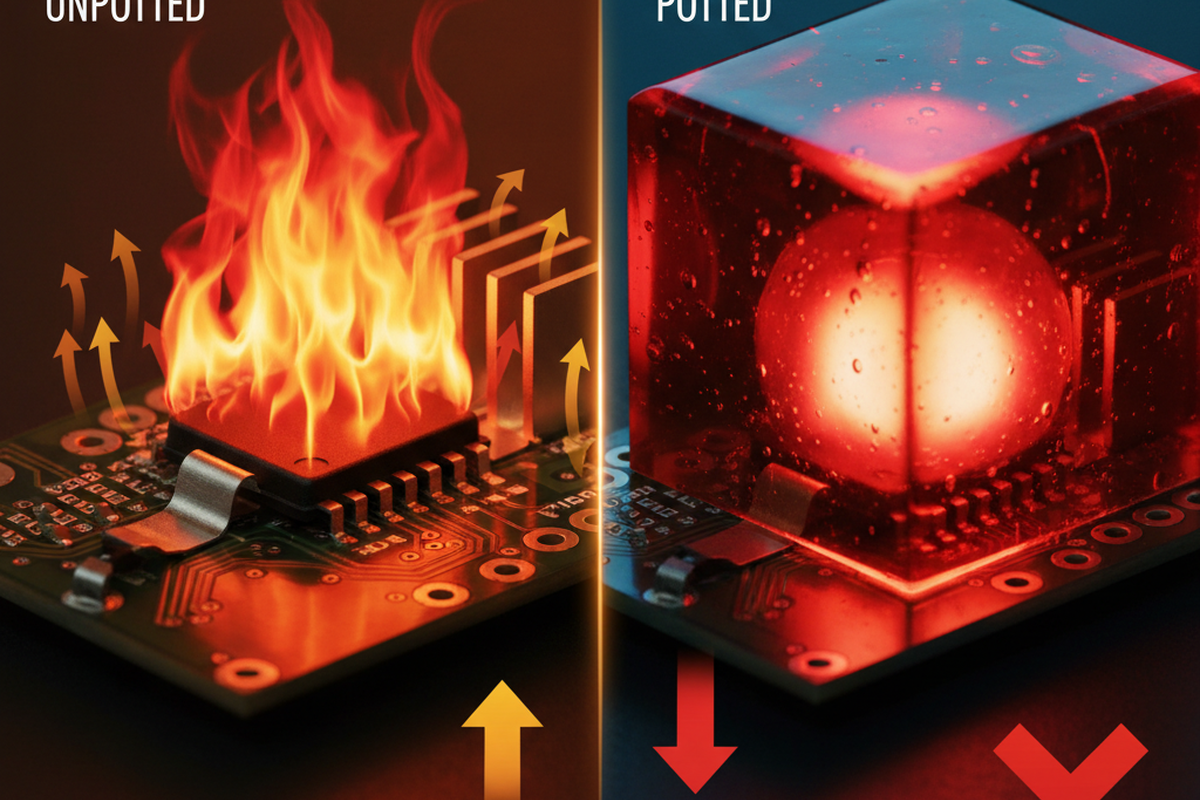

Un modulo industriale sigillato può sembrare freddo al tatto mentre cuoce internamente il suo stadio di potenza. Quel disallineamento è un modello familiare nella pila di ritorno: una scheda resa "robusta" con un blocco lucido e completamente incapsulato, dove il guasto si è spostato da qualcosa di meccanico e riparabile a qualcosa di termico e costoso.

Gli strumenti che lo rivelano non sono esotici. Immagini termiche da un FLIR E6/E8 e un tipo K attaccato a una linguetta MOSFET con Kapton sono di solito sufficienti a mostrare il nuovo hotspot creato dall’incapsulamento. La realtà scomoda è che l’incapsulamento cambia il design termico del prodotto, che qualcuno lo ammetta o no.

La stessa cosa succede meccanicamente. Un connettore che agisce come un braccio di leva sul bordo di una PCB non diventa "buon design" solo perché è sepolto nella resina. Il percorso di carico esiste ancora; è solo più difficile da vedere e più difficile da riparare in seguito.

L’incapsulamento non è un passaggio finale. È una riprogettazione.

Quando i team chiedono "servizi di staking e incapsulamento che induriscono gli assemblaggi senza intrappolare calore," stanno davvero chiedendo un processo che tiene insieme due idee: immobilizzare ciò che deve essere immobilizzato, ma mantenere il rifiuto del calore e le realtà del servizio intatte. L’unico modo coerente per farlo è smettere di trattare la chimica come la prima decisione e iniziare a considerarla come l’ultima irreversibile.

Traccia i Due Percorsi Prima di Scegliere la Chimica

C’è una ragione per cui la migliore "raccomandazione di composto" inizia rifiutando di raccomandare qualcosa. Se il modo di guasto non ha nome, la scelta è un’ipotesi. Una guida pratica aiuta a formare due schizzi a matita nella mente del lettore: il percorso di carico meccanico e quello termico.

Lo schizzo meccanico è di solito più brutto di quanto le persone vogliano ammettere. In una costruzione spinta da un programma, uno schermo di vibrazione casuale ha fatto allentare un connettore tra scheda e filo. L’istinto è stato di incapsulare completamente l’intero assemblaggio come soluzione rapida. Un responsabile di qualità CM vede questa proposta tutto il tempo perché sembra un’azione singola.

La soluzione che ha effettivamente funzionato era più noiosa: un fissaggio del cablaggio tramite una P‑clamp in modo che la massa del cablaggio smettesse di tirare sul corpo del connettore, più un incapsulamento controllato del connettore applicato con una siringa per evitare che il connettore oscillasse. Quell scheda ha poi richiesto uno scambio di regolatore, e poiché non era sepolta, la riparazione è stata un lavoro di 20 minuti piuttosto che una decisione di scavo. La chimica ha rafforzato un percorso di carico corretto—non ne ha sostituito uno.

Lo schizzo termico è ancora più facile da rompere con buone intenzioni. Se il design originale dipendeva da qualsiasi convezione all’interno di un involucro—anche la convezione accidentale in una scatola IP65–IP67 con un po’ di volume d’aria interno—l’incapsulamento può eliminarla. L’unico vero percorso di calore rimasto diventa conduzione attraverso piani di rame, interfacce e nel telaio o piastra posteriore. Se quella pila di conduzione non è deliberata (planarità, pressione di contatto, una vera strategia TIM, una morsa meccanica), l’incapsulante agisce come una coperta. Può essere anche una coperta confusa, perché "conduttivo termicamente" su una scheda tecnica suona come una promessa.

I guasti da vibrazione spesso si manifestano nella stessa riunione, accusati di "vibrazione" ma radicati nell’utilizzo del cablaggio. Le frasi chiave sono coerenti: "il connettore si rompe durante le vibrazioni," "reset intermittenti durante il test di vibrazione," "fili che tirano sul connettore PCB." In quei casi, le prime domande non riguardano epoxi o silicone. Riguardano dove è fissato il cablaggio, se c’è una staffa o un distanziatore che crea un percorso di carico verso il telaio, e se l’overhang del connettore agisce come una leva. Correggere quella geometria e quella restrizione, e la quantità di chimica richiesta di solito si riduce drasticamente.

Le termiche hanno la loro frase trappola: "Abbiamo usato un incapsulante ad alta k e ancora funziona caldo." Quella frase richiede una correzione non negoziabile: la resistenza termica scala con lo spessore. Il modello mentale è (R_{th} = t/(kA)). Se lo spessore (t) aumenta perché si forma un menisco o la geometria di riempimento diventa approssimativa, un numero (k) più alto viene cancellato rapidamente. Per questo motivo, la domanda più utile su un composto "conduttivo termicamente" non è la conduttività in prima pagina; è "Quali spessori e condizioni di contatto esisteranno effettivamente nella costruzione?"

Questo è il punto in cui fornitori e team si separano. Un fornitore può portare una scheda dati a una riunione del 2024 e affermare che uno scambio di materiale magico risolverà i punti caldi; il risultato effettivo dipende da prove di dispensazione, controllo dello spessore, programma di cura e interfacce. In immagini termiche affiancate di prove di geometria semplice, un'applicazione sottile e ben accoppiata può migliorare delta‑T mentre un menisco spesso e irregolare può peggiorare il hotspot semplicemente perché lo spessore domina il calcolo. Il nome della famiglia di materiali non può salvare una geometria sbagliata.

La Scala: Meno Irreversibile a Più Irreversibile

Un approccio difendibile per indurire gli assemblaggi ha una spina dorsale: fare la cosa meno irreversibile che risolve il meccanismo. Questa non è ideologia. Le mosse irreversibili creano nuovi modi di fallimento e cancellano le opzioni di riparazione.

La scala è così: prima igiene meccanica e restrizione, poi staking mirato, poi incapsulamento selettivo (dam-and-fill, supporto locale dove serve), poi miglioramenti della strategia di contenimento, e solo allora il potting completo come ultima risorsa con un'uscita termica documentata e un modello di servizio documentato.

Il secondo gradino—staking—viene sottovalutato perché manca di dramma. Tuttavia, è estremamente efficace quando il meccanismo è un connettore che oscilla, elettrolitici alti o un induttore pesante che cerca di flettere la scheda. La chiave è che lo staking dovrebbe avere una descrizione del lavoro: fermare il movimento a un'interfaccia nota, ridurre la tensione alle saldature e farlo senza pre-caricare parti fragili. Un modello di staking che blocca il corpo di un connettore mentre il cablaggio è correttamente fissato rafforza una soluzione di percorso di carico piuttosto che nascondere un fallimento del percorso di carico.

L'incapsulamento selettivo è il gradino in cui le persone diventano o riflessive o sconsiderate. Fatto con attenzione, è una negoziazione con la fisica: immobilizzare i componenti ad alto peso, lasciare i componenti che generano calore con un percorso termico chiaro e lasciare punti di fallimento comuni accessibili.

In un modulo di comunicazione ferroviaria che ha subito usura del connettore e reset intermittenti, l'istinto del cliente era il potting completo perché "qualcosa deve essere allentato." La correlazione reale era cali di alimentazione quando il movimento del cablaggio disturbava il connettore. La soluzione era staking del connettore più un dam-and-fill in silicone intorno a due induttori pesanti, mantenendo l'area del circuito integrato di alimentazione accessibile perché la riparazione in deposito era un requisito contrattuale monitorato in un foglio di calcolo DVP&R. Il guasto intermittente scomparve dopo cicli ambientali, e il team di deposito non dovette trattare l'assemblaggio come un artefatto. Questo è ciò che dovrebbe significare "selettivo": non mezze misure, ma una scelta deliberata su cosa immobilizzare e cosa deve rimanere riparabile.

Gran parte del panico legato al trattenimento del calore si trova proprio qui. "Il potting fa scaldare la mia scheda" è spesso solo "il riempimento selettivo ha accidentalmente rimosso l'unica via di uscita termica." In un caso di telemetria mineraria che si ripete in diverse configurazioni, un modulo completamente incapsulato funzionava in un ambiente caldo—intorno ai 43°C sul campo—e sembrava a posto esternamente. L'area MOSFET no. Una telecamera termica mostrava la temperatura interna in aumento mentre l'involucro rimaneva insospettabilmente fresco. Aprendo il modulo si scopriva vernice scurita sull'induttore e saldature granulose intorno al regolatore. La soluzione non era più composto; era aggiungere un percorso di conduzione esplicito: uno stack di pad termici su una piastra posteriore in alluminio, e incapsulamento selettivo solo dove la massa del componente richiedeva immobilizzazione. La lezione è un requisito di progettazione: un'uscita termica è progettata, non sperata.

Un avvertimento separato merita di essere collocato nel mezzo di questa scala perché rappresenta il fallimento latente che si manifesta mesi dopo: restringimento e modulo di cura sono killer silenziosi. Quando un incapsulante rigido viene aggiunto tardi in un programma vicino a ceramiche, l'assemblaggio può essere pre-caricato durante la cura e poi punito da oscillazioni termiche quotidiane. Sezioni trasversali di MLCC 1206 dal 2020–2021 mostravano crepe di flessione classiche, e le saldature mostravano segni di tensione. I componenti non erano "condensatori cattivi." Il fallimento era incorporato da un ECO tardivo che usava un incapsulante rigido e poi spediva in un ciclo di temperatura agricola del Midwest. Se un team non può descrivere il comportamento del modulo del composto nel tempo, sta giocando d'azzardo—specialmente vicino a ceramiche fragili in assemblaggi che vedono 200–800 cicli o variazioni stagionali.

Anche uno dei gradini della scala che gli ingegneri a volte saltano perché sembra affari: riparabilità. Questo è un vincolo di progettazione, non un optional. Spesso si presenta come una sorpresa tardiva: "Come rifacciamo una scheda incapsulata?" o "Rimuovere il composto di potting per la riparazione" viene solitamente chiesto dopo che la decisione sbagliata è già stata presa.

In un audit di linea video del 2022 con un CM di Monterrey, le cassette di scarto di schede raccontavano la storia. I difetti erano piccoli—problemi di rifacimento di routine—ma i codici di causa erano netti: "non riparabile a causa dell'incapsulante." Le dashboard di leadership raramente mostrano questo come una decisione di progettazione; si manifesta come perdita di resa normalizzata. Se un prodotto è destinato a essere riparabile in deposito, l'incapsulamento selettivo e la pianificazione dell'accesso sono requisiti. Se è solo per scambio, può andare bene—ma deve essere esplicito, perché il potting trasforma quella politica in realtà, che qualcuno abbia approvato o meno. L'irreversibilità deve corrispondere al modello di servizio.

Il potting completo appartiene al vertice della scala perché è la mossa più irreversibile. Ci sono casi in cui è anche l'opzione meno peggiore. In un contesto di nebbia salina e lavaggio chimico sulla costa del Golfo, le prove di test hanno mostrato percorsi di perdita sotto il rivestimento conformale dopo l'esposizione in camera, e il ridisegno dell'involucro era limitato da attrezzature legacy. Sono stati provati approcci selettivi prima e hanno ancora lasciato percorsi di contaminazione. In quello scenario, l'incapsulamento completo ha guadagnato il suo posto—ma non ha ottenuto un pass gratuito. Ha richiesto un piano termico deliberato per il telaio e una strategia di servizio di swap-only esplicita documentata in anticipo. L'ambiente ha forzato la decisione; la disciplina consisteva nel possedere i compromessi piuttosto che fingere che non esistessero.

Alla fine della scala, la stessa regola si applica come all'inizio: la decisione deve passare attraverso entrambi gli schizzi. Se il percorso di carico e quello termico non sono migliorati—o almeno non sono stati danneggiati in modo non gestito—la decisione è teatro, non ingegneria.

Cosa chiedere a un fornitore di servizi (e al tuo team)

Un fornitore che afferma di poter indurire gli assemblaggi senza intrappolare calore dovrebbe essere trattato come qualsiasi altra capacità di processo critica: chiedi quali variabili possono controllare e dimostrare. La famiglia di materiali è meno importante della ripetibilità della costruzione e dell'onestà dello studio comparativo.

Dal lato del processo, le domande sono semplici e non glamour. Riescono a controllare il rapporto di miscelazione, il programma di cura e la geometria di dispensazione? Documentano i profili del forno di cura e rivalutano quando il lotto o l'ambiente cambiano? Riescono a mantenere lo spessore dove lo spessore conta, o finiscono regolarmente con menischi spessi intorno a componenti che generano calore che aumentano silenziosamente in (t) in (t/(kA))? Qual è il loro piano per vuoti e contatto di interfaccia? La performance installata è dominata dalle interfacce, non dal miglior numero di conduttività in una scheda dati. Tra diversi CM, la variabilità del processo è la norma, non un'ipotesi. Qualsiasi servizio serio dovrebbe parlare di prove di finestra di processo e istruzioni di lavoro con la stessa serietà con cui si parla di composti.

Poi bisogna porre chiaramente la domanda scomoda: cosa diventa non riparabile, e chi sta pagando per questo? Se l'incapsulamento impedisce l'accesso a un connettore, un fusibile o un regolatore, allora lo scarto diventa un costo incorporato. Un terminale RS‑485 incapsulato che si crepa in transito può trasformare un modulo di controllo $1,200 in scarto se l'esplorazione distrugge passivi e pad vicini. "Se lo incapsuli, possiedi lo scarto" è una verità contabile, non solo uno slogan.

La conversazione con il fornitore deve tornare al quadro a due vie. Un buon servizio può spiegare cosa fanno staking o potting alla rigidità e al trasferimento di tensione (percorso di carico) e cosa fanno alla conduzione e alla convezione (percorso di calore). Se non riescono a descrivere entrambi senza fare confusione, stanno vendendo applicazione di materiale, non affidabilità.

Qualificazione Minima Viabile (MVQ): Dimostra di Non Aver Costruito una Coperta

Le decisioni di rinforzo falliscono in due modi: non vengono verificate, o vengono verificate troppo tardi. La via di mezzo è una qualificazione minima valida (MVQ) abbastanza piccola da poter essere eseguita senza compromettere il programma, ma abbastanza precisa da catturare le ferite auto-inflitte più comuni.

Una MVQ pratica è un confronto A/B con prototipi strumentati: scheda nuda contro varianti con puntellature o incapsulate selettivamente con geometria di riempimento controllata. Misura ciò che conta. Snapshot termici con un FLIR E6/E8 sono sufficienti per confronti relativi se l'emissività viene gestita in modo coerente, ma l'ancora dovrebbe essere un tipo K posizionato sul componente hotspot (una linguetta MOSFET è una scelta comune) usando nastro Kapton in modo che i confronti delta‑T non siano un gioco di indovinelli. Esegui la scheda nella condizione dell'involucro che conta (sigillata se viene spedita sigillata). Se ci sono preoccupazioni per le vibrazioni, uno screening rapido delle vibrazioni che replica il meccanismo di guasto è meglio che presumere che la resina lo salverà. Documenta le variabili di processo che contano—rapporto di miscelazione, programma di cura e spessore—perché “stesso composto” non significa “stesso risultato”.

Anche la MVQ previene una diagnosi errata comune: “guasti intermittenti casuali dopo l'incapsulamento” o “cracking di MLCC dopo il riempimento” che vengono attribuiti ai componenti. Se l'incapsulante rigido è vicino ai ceramici, la MVQ dovrebbe includere almeno un campione di cicli termici e un piano di ispezione. Le sezioni trasversali non sono sempre fattibili per ogni team, ma almeno possono pianificare dove guardare e quali artefatti di guasto contano. L'obiettivo è evitare di spedire un assemblaggio sottoposto a stress di cura che cracka i ceramici nel tempo e avvia una spirale di colpe tra fornitori.

La MVQ ha limiti, e tali limiti dovrebbero essere ammessi senza ambiguità. L'invecchiamento a lungo termine—assorbimento di umidità, fuoriuscita di gas, deriva dell'adesione—può essere importante, soprattutto in ambienti difficili. La MVQ non è una qualificazione a vita. È la prova minima che la mossa di indurimento non ha immediatamente trasformato il progetto termico in una coperta o il progetto meccanico in una pre-tensione di stress. Se il rischio è alto, la MVQ dovrebbe innescare test più ampi, non sostituirli.

Chiusura della Decisione: Dì ad alta voce le parti silenziose

L'ultimo passo nel rinforzare un assemblaggio non è distribuire il composto. È dichiarare il modello di servizio e far sì che la chimica lo corrisponda. Riparabile versus solo sostituzione è una strategia aziendale, non una scelta morale. Il problema nasce quando l'azienda pensa di aver scelto riparabile e l'ingegneria ha silenziosamente reso tutto solo sostituzione incapsulando sui punti di fallimento comuni, o quando l'azienda pensa di aver scelto solo sostituzione e poi si sorprende per i rottami di fabbrica e i codici di motivo NCMR che indicano “non riparabile a causa dell'incapsulante”. Nel pattern di audit CM 2022, il costo nascosto non era sul campo; era nelle vasche di scarto e nella perdita di resa normalizzata. Un fornitore degno di essere assunto costringerà quella conversazione in anticipo, perché cambia ciò che è permesso incapsulare e ciò che deve rimanere accessibile.

Una regola ferrea rimane, perché previene la maggior parte delle decisioni approssimative: se il team non riesce a nominare il meccanismo di guasto dominante, il team sta indovinando.

La versione guida sul campo di “puntellatura e incapsulamento senza intrappolare calore” è una disciplina, non una lista di materiali. Disegna il percorso del carico, disegna il percorso del calore, scegli l'intervento meno irreversibile che affronta il meccanismo nominato, verifica con un piccolo A/B strumentato e documenta cosa è migliorato e cosa è peggiorato. Questo è ciò che resiste a tavoli vibranti, cicli termici, camere di nebbia salina e alla realtà umana di qualcuno che cerca di riparare una scheda sei mesi dopo. È anche ciò che fa sì che “ruggedization” smetta di essere teatro e inizi a essere ingegneria.