Una scheda può sembrare pulita. Può superare un numero ionico in bulk evidenziato in verde su un certificato. E può ancora perdere in campo.

Non si tratta di cinismo. È geometria, umidità e tempo che si fanno strada con una misurazione che sembrava nel posto sbagliato.

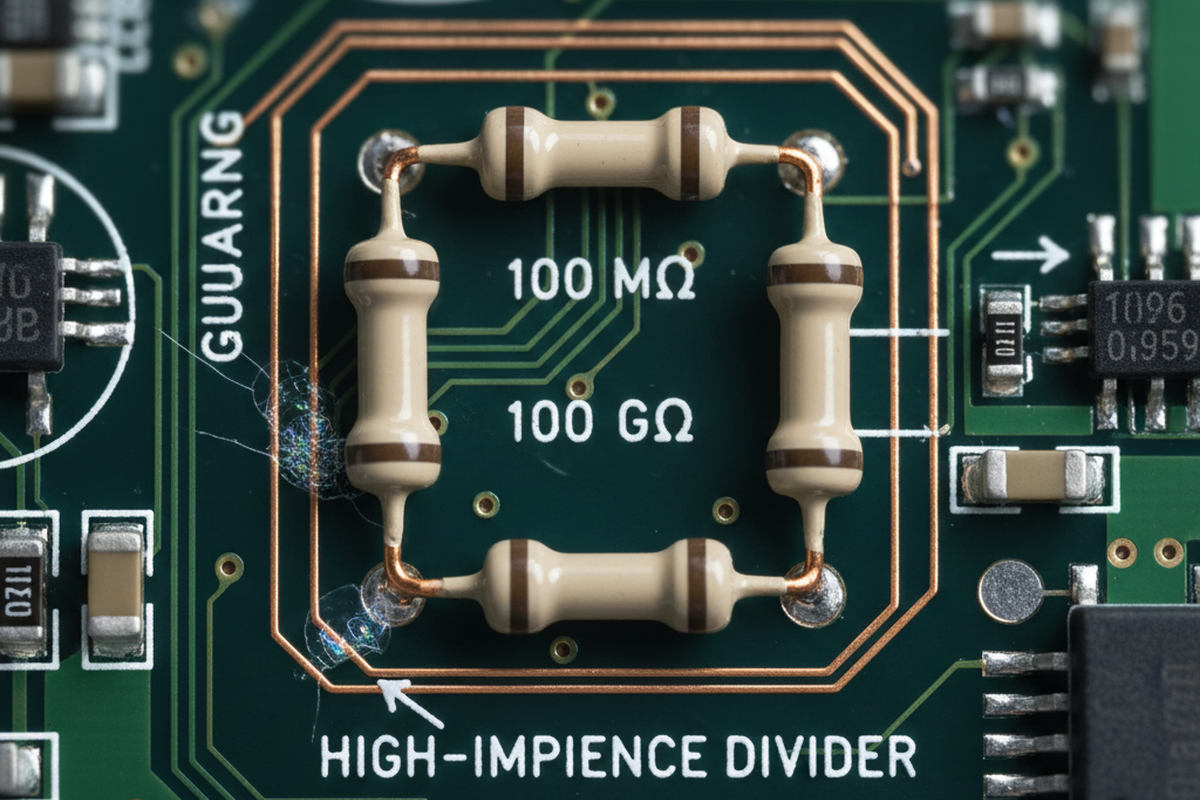

Considera uno schema familiare nella sensoristica industriale: una piattaforma con un divisore ad alta impedenza (100 MΩ a 1 GΩ) si comporta perfettamente sul banco e supera i controlli in ingresso, ma inizia a mostrare deriva di offset dopo l'installazione costiera. La discussione in sala è sempre la stessa: il produttore contrattuale ha un rapporto ROSE; rispetta un limite; dovrebbe andare bene. Nel frattempo, l'unico setup che rivela la deriva è un'esposizione umidità biasata—pensate a 85%RH con bias applicato sulla rete sensibile—dove il guasto appare lentamente, come un timer.

Quando si seziona il guasto fino a un'area specifica (di solito una regione LGA/QFN a bassa distanza di standoff vicino a un anello di guardia), la storia del “pulito in bulk” crolla. L'estrazione localizzata intorno al punto caldo rivela contaminazione che il numero dell'intera scheda non ha mai catturato. Le azioni correttive che effettivamente spostano la lancetta non sono eroiche. Sono discipline ordinarie: monitoraggio della resistività del risciacquo, regole di caricamento che evitano l'ombreggiatura, e disciplina del flusso di rifacimento applicata da una revisione delle istruzioni di lavoro legata a un ECO.

Qui, le scorciatoie iniziano a moltiplicarsi: “Non possiamo semplicemente applicare un rivestimento conformale?” “Non possiamo semplicemente chiedere un certificato più pulito?” “Non possiamo semplicemente aumentare la distanza?” Queste domande sono rassicuranti perché sembrano una chiusura. Non lo sono.

Un certificato di pulizia è un dato di input. Non è una prova che una superficie ad alta impedenza o alta tensione rimarrà isolante attraverso umidità, bias e invecchiamento.

Le prove reali sono diverse: validazione collegata al meccanismo che corrisponde alla modalità di guasto, più controlli di processo che rendono riproducibili i risultati di pulizia—inclusi le parti della produzione che tutti vorrebbero non contassero, come il rifacimento e il ritocco selettivo con stagno.

Cosa significa “Pulito” quando i nanoampere contano

Per assemblaggi ad alta impedenza e HV, “abbastanza pulito” non può semplicemente significare “abbiamo estratto ioni da una grande area e il numero era sotto un limite.” L'obiettivo è più stretto e più esigente: prevenire la deriva di perdita e il degrado dell'isolamento tra le stagioni, i profili di stoccaggio e il tempo sotto bias. Questo è un obiettivo di affidabilità elettrica, distinto dagli standard cosmetici. Un sottile film di residui patchy che non avrebbe mai attivato un allarme in ispezione visiva può diventare elettricamente attivo in umidità. Una volta applicato il bias, smette di essere un contaminante passivo e diventa parte di un percorso di conduzione.

Meccanicamente, gli ingredienti sono semplici: residui ionici, umidità, bias, tempo e geometria che permette a un film di collegare ciò che i diagrammi di spaziatura assumevano sarebbe aria. La parte difficile è che la geometria a cui tieni spesso è nascosta. Zone sotto-componenti—QFN, LGA, BGA, pin a passo stretto e i bordi di adesivi o incollaggi—sono i punti in cui i residui si intrappolano e dove la portata del lavaggio è peggiore. Sono anche i luoghi esatti in cui i team non possono ispezionare bene, e proprio dove un test di estrazione bulk maschera il problema. Se qualcuno chiede, “Come si pulisce sotto un QFN/LGA?” non stanno facendo una domanda da principiante. stanno sondando il cuore del fatto che la storia della pulizia sia reale o solo teatrale.

Praticamente, la validazione deve essere localizzata intorno al nodo sensibile. Un anello di guardia intorno a un ingresso di elettrometro, a una rete divisoria ad alto valore o a una regione di creepage HV non è “solo un'altra area della scheda.” È un punto caldo con una fisica di guasto diversa. Il percorso di perdita spesso segue caratteristiche ordinarie: bordi della maschera di saldatura, zone via-in-pad, o il perimetro di un package a basso standoff dove i residui di flussore si intrappolano e vengono attivati dall'umidità. Per questo “aumentare semplicemente la distanza” risolve raramente l'affidabilità HV su un'assemblaggio che ha ancora residui: i film superficiali non rispettano la distanza nominale disegnata in CAD.

Lucido non è una misura.

La verità scomoda è che molti programmi validano la pulizia come se la contaminazione fosse uniforme e visibile. I guasti ad alta impedenza e HV di solito non lo sono.

Il Tracciamento del Meccanismo: Residuo → Umidità → Bias → Perdita (e Come Dimostrarlo)

Un piano di convalida inizia dichiarando il meccanismo di guasto in una frase. Per questo argomento, di solito si tratta di conduzione superficiale e deriva (a volte progredendo verso la migrazione elettrochimica), non di un guasto immediato. Poi il piano elenca le condizioni necessarie: residuo ionico da qualche parte sulla superficie o intrappolato sotto un package, umidità abbastanza alta da creare un film conduttivo, un campo elettrico applicato attraverso la regione (bias), e abbastanza tempo affinché la perdita si stabilizzi in un comportamento di “nuova normalità”. Quel componente temporale è ciò che sottovalutano i team; i test di laboratorio sono brevi, mentre l'esposizione sul campo è lunga.

Una volta nominato quel legame causale, il piano mappa dove si nasconde ogni ingrediente sull'assemblaggio. Sotto un LGA/QFN a bassa distanza da un divisore da 100 MΩ c'è una trappola classica: la regione è elettricamente sensibile, fisicamente difficile da lavare, e facile da contaminare durante la riparazione. Quando un programma vede un raggruppamento di deriva dopo una distribuzione costiera o un'immagazzinamento estivo in magazzino, raramente significa che la scheda sia diventata “più sporca” in modo drammatico. Significa che l'ambiente ha finalmente fornito l'umidità necessaria per completare il circuito attraverso un film di residuo già presente, e il bias ha reso il percorso di perdita coerente.

Un'immersione in umidità con bias non è un test sofisticato in questo contesto; è un modo per riprodurre gli ingredienti effettivi del guasto sul campo. E ha uno standard di falsificazione: se l'umidità con bias a un livello di stress rilevante non modifica la resistenza di isolamento nel tempo nella regione critica, l'ipotesi di residuo perde forza.

È anche qui che si dovrebbe gestire la confusione “ROSE pass = sicuro?”. I test ionici di massa possono essere utili come screening, ma non garantiscono che il centimetro quadrato sotto un package a bassa distanza vicino a un anello di guardia sia pulito. Raramente imitano le condizioni operative—la chimica di estrazione, il campionamento della posizione e la sensibilità ai residui localizzati sono importanti. Un rapporto può essere “vero” e comunque irrilevante per il meccanismo di guasto. La domanda di convalida non è “Ha raggiunto un numero?” È “Questa assemblaggio mantiene il comportamento di isolamento sotto umidità e bias per i costanti di tempo che il prodotto effettivamente vedrà?”

Non esiste una soglia universale di “residuo accettabile” che possa essere affermata onestamente per tutti i progetti ad alta impedenza/HV. Il livello accettabile dipende dalla scala di impedenza (nanoampere non sono microampere), dai gradienti di tensione, dalla geometria e dall'ambiente. Il modo per gestire questa incertezza è la correlazione, non la fiducia. Scegli una strategia rappresentativa di scheda o di campione, applica un profilo di umidità con bias che inquadri condizioni plausibili sul campo (85°C/85%RH è un intervallo comune, ma non l'unico), e collega indicatori di contaminazione localizzata (estrazione localizzata intorno alla regione critica, test SIR/ECM, resistenza di isolamento vs. tempo) alla performance elettrica che ti interessa.

Il filo conduttore è semplice: se il guasto coinvolge umidità + bias + tempo, la convalida deve coinvolgere umidità + bias + tempo, nel posto giusto.

Pacchetto di Convalida Minimamente Vaildabile (Cosa Dimostra, Cosa Non Dimostra)

Un “pacchetto di convalida minimamente valido” non è una versione ridotta di un programma perfetto. È un compromesso deliberato: abbastanza per escludere i loop di falsa fiducia più comuni senza trasformare il progetto in uno sforzo scientifico senza fine. Interrompe il trattamento di un certificato come una linea di arrivo. Piuttosto che aggiungere test per il gusto di farlo, questo pacchetto rappresenta il minimo insieme di controlli e prove che riducono significativamente la probabilità di ritorni di deriva/perdita.

Al minimo, il programma ha bisogno di due categorie: (1) prove di screening/processo che attestino che la pulizia è controllata e ripetibile, e (2) almeno un test di prova elettrica collegato al meccanismo focalizzato sulla regione critica.

Dal lato del processo, il programma dovrebbe richiedere artefatti verificabili dalla linea di pulizia e dal CM, non dichiarazioni di marketing. I programmi costantemente stabili hanno caratteristiche specifiche: una ricetta di lavaggio documentata, registri di manutenzione che includano ispezione/pulizia dell'ugello su un lavatore a in-line acquoso con barre spray, e un metodo di carico che eviti ombreggiature (regole di spaziatura del cestello che vengono effettivamente seguite, non solo attaccate a una porta).

La qualità del risciacquo merita un'attenzione sproporzionata perché è facile da trascurare e può cambiare gli esiti. La registrazione della resistività del risciacquo DI che mostra tendenze nel tempo è più informativa che discutere di una chimica “più forte” mentre la qualità dell'acqua di risciacquo fluttua. Qui si colloca anche la compatibilità dei materiali—carter di connettori, etichette, silicones/riempitivi, guarnizioni. Un cambio di chimica che opacizza le plastiche o gonfia una guarnizione può “risolvere” la contaminazione solo per creare un altro problema di affidabilità. È obbligatorio un controllo di base del campione più revisione della scheda tecnica/SDS quando sono in gioco sostituzioni.

Dal lato del meccanismo, scegli un test che somigli agli ingredienti del guasto e una misurazione che punti alla regione critica. Potrebbe essere un'immersione in umidità con bias definito sulla regione sensibile (spaziatura HV o l'area del divisore ad alto valore) combinata con una tendenza della resistenza di isolamento vs. tempo, o test SIR/ECM orientati al processo e ai materiali usati. Abbinalo a un'estrazione localizzata intorno alla regione ad alto rischio (vicinanza dell'anello di guardia, sotto package a bassa distanza) piuttosto che a una media dell'intera scheda. L'obiettivo è rendere il programma sensibile al modo in cui questi guasti si verificano realmente: localizzati, attivati dall'umidità, stabilizzati dal bias, e rivelati nel tempo.

L'approccio di approvvigionamento e troubleshooting precoce spesso inizia con una domanda sbagliata: “Quale detergente dovremmo comprare?” Se i risultati della pulizia cambiano quando le schede vengono riorganizzate in un cesto o quando gli ugelli di spruzzo vengono sbloccati, il team non ha un problema di chimica. Ha un problema di capacità del processo. La selezione della chimica è importante—specialmente con i tipi di flusso e i vincoli sui materiali—ma è l'ultimo comando da regolare dopo che meccanica, caricamento, qualità del risciacquo e monitoraggio sono visibili e controllati.

E no: la protezione conformale non è un piano di pulizia. La protezione può ridurre il rischio, oppure può sigillare i residui nell'assemblaggio e trasformarli in fonti di deriva a lungo termine. Se si utilizza la protezione, essa necessita di controlli di processo propri (strategia di mascheratura, misurazioni dello spessore registrate per lotto, verifica della cura, e un piano di riparazione) e non può essere trattata come permesso di saltare la validazione della pulizia dei punti critici.

Rielaborazione e Saldatura Selettiva: Il Punto Cieco della Validazione

Se un piano di validazione ignora la rielaborazione, valida un processo di produzione fittizio.

Una build pilota può superare l'ICT e sembrare stabile, poi sviluppare guasti intermittenti ad alta impedenza dopo un giorno in una camera umida con polarizzazione applicata. Il post-mortem rivela spesso qualcosa dolorosamente ordinario: due tecnici che eseguono 'lo stesso' ritocco usando flux diversi e abitudini di pulizia differenti. Uno usava una penna flux e un cotton fioc con IPA; un altro usava un flux diverso e un materiale di pulizia che perdeva fibre. Un'istruzione di lavoro che dice 'pulire se necessario' è solo un desiderio. Quando i guasti vengono collegati alle note MRB o NCR e poi alla panchina di rielaborazione, il pattern smette di sembrare casuale. Inizia a sembrare un processo di produzione secondario non controllato.

Ecco perché la rielaborazione e la saldatura selettiva devono essere nel campo di validazione. I controlli sono espliciti: una lista di flux bloccata (numeri di parte tracciati nel magazzino), solventi e materiali di pulizia definiti (niente 'ricette popolari' dipendenti dalla persona), regole di instradamento chiare per quando le schede devono tornare al lavaggio dopo il ritocco, e criteri di verifica che corrispondono al meccanismo di guasto (non solo 'sembra pulito'). Se un programma deve attraversare ECO e riparazioni sul campo, la validazione dovrebbe includere almeno un ciclo di rielaborazione nella matrice di test per la regione hotspot, perché è lì che i residui vengono iniettati tardi e silenziosamente.

C'è anche una sottile ma importante incertezza da gestire: 'no-clean' su un'etichetta di flux non è una garanzia fisica, e le formulazioni variano. Tratta il tipo di flux come una variabile controllata. Quando cambia, ri-validare il comportamento dell'hotspot sotto umidità e polarizzazione. Altrimenti, il programma finisce per essere 'validato' per un flux che non è quello usato durante i ritocchi disordinati e sotto pressione di tempo che effettivamente avvengono.

Il volume di rielaborazione può essere piccolo e comunque dominare il rischio perché il nodo sensibile è localizzato. Il rischio è proporzionale a se un evento di rielaborazione ha toccato il centimetro quadrato sbagliato, non a quanti schede sono state rielaborate in totale.

Red‑Teaming degli Artefatti di Comfort (ROSE, CoCs, Visivo, Hipot)

La mentalità dominante è semplice: raggiungi l'KPI di pulizia, supera l'hipot, spedisci. Gli artefatti di comfort sono impilati come uno scudo: rapporto ROSE, CoC del fornitore, ispezione visiva, forse colorante UV, e un superamento dell'hipot alla fine. Ogni artefatto misura qualcosa di reale, ma nessuno di essi, da solo, misura 'questa assemblaggio non svilupperà conduzione superficiale e deriva all'umidità sotto polarizzazione nel tempo.'

ROSE è uno screening grossolano di massa; non è progettato per mappare residui localizzati sotto un perimetro QFN o a un bordo di anello di guardia. Un CoC del fornitore descrive il materiale in ingresso, non lo stato della scheda assemblata dopo reflow, saldatura selettiva, manipolazione e rielaborazione. L'ispezione visiva (anche con aiuti UV) aiuta a individuare residui grossolani e problemi di lavorazione, ma film sottili attivi elettricamente possono essere quasi invisibili. L'hipot dimostra una resistenza momentanea; non predice automaticamente la deriva di conduzione superficiale a 85%RH con polarizzazione applicata per ore o giorni. Questi non sono critiche ai test. Sono promemoria dei loro limiti.

Se il prodotto si interessa di nanoampere, dovrebbe validare con nanoampere—o con test che li prevedano in modo affidabile.

Una ricostruzione pragmatica mantiene gli artefatti di comfort come schermi, ma smette di usarli come chiusura. Aggiungi un test di prova collegato al meccanismo al hotspot sotto umidità e polarizzazione per un tempo rilevante, e abbinalo a misurazioni di contaminazione localizzata o prove di tipo SIR/ECM. Quella singola aggiunta spesso fa più per prevenire ritorni sul campo guidati da deriva che espandere una checklist di certificati.

Come delimitarlo senza avviare un progetto scientifico

Un programma credibile non cerca di validare la 'pulizia' ovunque, per sempre. Delimita attorno a conseguenze e plausibilità.

Inizia con il nodo sensibile e la sua vicinanza: divisori di alto valore (100 MΩ e oltre), ingressi di elettrometro con anelli di guardia, e spaziatura HV dove i film superficiali possono collegare la crepa. Poi decidi come appare il mondo del prodotto in gamme: benigno interno, esposizione all'umidità costiera, o stoccaggio caldo in magazzino seguito da umidità durante spedizione e deployment. Questa decisione di delimitazione informa la selezione dello stress di test. Informa anche il campionamento: l'estrazione localizzata attorno all'hotspot è più informativa delle medie dell'intera scheda quando il fallimento è causato dall'entrapment sotto il componente. Se il CM può mostrare tendenze di resistività del risciacquo, registri di manutenzione del lavatore e diagrammi di carico che evitano l'ombra di spruzzo, ciò riduce la necessità di test esplorativi ripetuti. Se non possono, il programma dovrebbe assumere variabilità fino a prova contraria.

Questa guida evita intenzionalmente di classificare i marchi di pulitori, fornendo passaggi di pulizia per hobbisti, o passando attraverso una storia di clausole di standard passo passo. Quel materiale non aiuta una squadra professionale a decidere se un'assemblaggio ad alta impedenza/HV rimarrà stabile sotto umidità e polarizzazione. Tende a distrarre dalle leve che realmente contano: geometria, capacità di processo e validazione collegata al meccanismo.

La stella polare pratica è semplice: smetti di chiederti se il board è “pulito” in modo astratto. Chiediti se il hotspot rimane isolante attraverso umidità, bias, tempo e realtà di ri-lavoro—e richiedi misurazioni che possano rispondere a quella domanda.