Le giunzioni saldature sotto un pacchetto a array a palla sono invisibili ad occhio nudo e all'ispezione ottica convenzionale. Per micro-BGA e design su scala chip, dove centinaia di connessioni nascondono sotto un componente non più grande di un'unghia, questa inaccessibilità rappresenta un serio problema di verifica. Una giunzione difettosa può superare controlli visivi, sopravvivere a test elettrici di base e comunque fallire in modo catastrofico in campo, quando cicli termici o vibrazioni rivelano una debolezza latente. La domanda non è se queste giunzioni nascoste possono fallire, ma come trovare quelle difettose prima che un prodotto venga spedito.

In Bester PCBA, affrontiamo questo problema con una metodologia di verifica doppia: ispezione a raggi X automatizzata (AXI) per valutare la qualità strutturale di ogni sfera di saldatura, seguita da cicli di alimentazione sulla panchina per convalidare le prestazioni sotto stress. Nessun metodo da solo è sufficiente. AXI rivela vuoti, difetti di bagnatura e errori di allineamento che indicano un controllo di processo inefficace, ma non può rilevare una giunzione che sembra buona pur avendo una conduttività scarsa. Il ciclo di alimentazione dimostra che la giunzione non solo ha la giusta struttura, ma si comporta correttamente sotto carichi elettrici e termici reali. Insieme, formano una strategia che riduce drasticamente il rischio che difetti nascosti raggiungano i clienti.

Questo non è un esercizio teorico. La fisica dei pacchetti moderni e l'economia brutale dei fallimenti sul campo richiedono un approccio rigoroso. Comprendere perché ogni metodo è importante, cosa rivela e come si completano a vicenda è essenziale per chiunque progetti o acquisti assemblaggi con pacchetti ad area densa.

Perché le giunzioni di saldatura nascoste richiedono una verifica specializzata

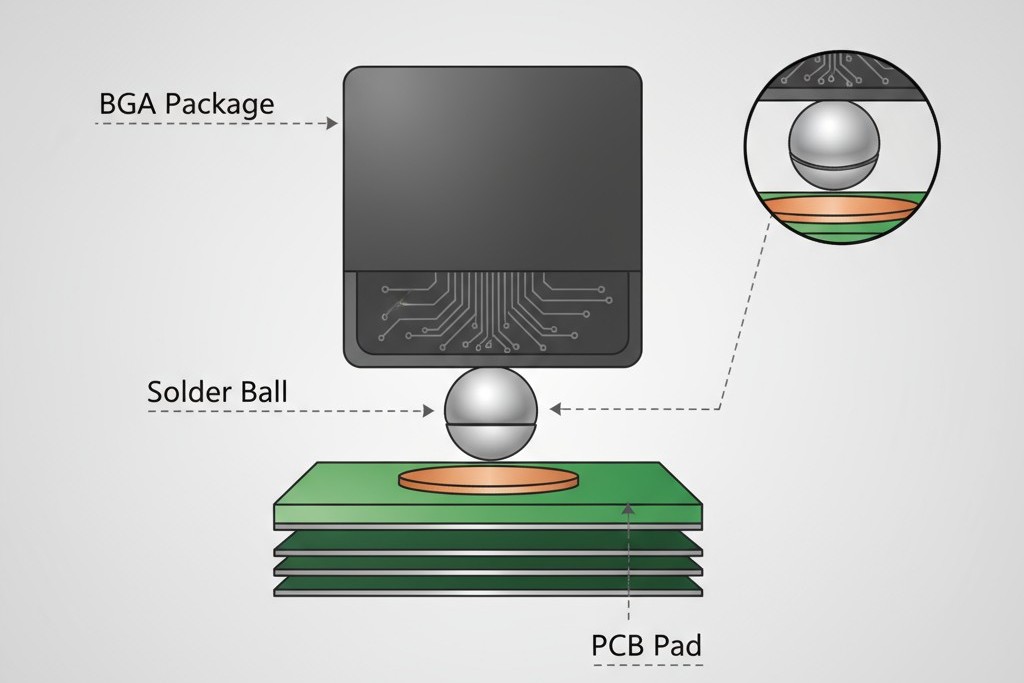

Un componente a matrice di sfere (BGA) si collega a una scheda tramite un array di sfere di saldatura sulla sua parte inferiore, non tramite piattelli che si estendono dal suo corpo. Durante il reflow, queste sfere collassano e si umidificano sui pad corrispondenti sulla scheda, formando giunti completamente nascosti dal package. Questo design offre grandi vantaggi in termini di densità e prestazioni elettriche, consentendo connessioni a pitch fine e percorsi di segnale brevi. Elimina anche la possibilità di ispezione diretta di un componente tradizionale con piattelli.

I sistemi di ispezione ottica, manuali o automatizzati, si affidano alla luce riflessa per giudicare la forma del filetto di saldatura e la formazione della giunzione. Per un BGA, non c'è alcun filetto visibile. Il corpo del pacchetto blocca qualsiasi linea di vista sulla giunzione. Un sistema ottico automatizzato può verificare la presenza e la posizione del componente, ma non può vedere la connessione di saldatura stessa. L'unico indizio esterno — l'altezza dell'asticella del pacchetto — offre un'ipotesi grezza sul volume di saldatura ma non rivela nulla su vuoti interni, mancate bagnature o ponti.

Questa sfida si intensifica con l'aumentare della densità. Un micro-BGA con passo di 0,5 mm e 256 sfere presenta 256 opportunità per un difetto che i metodi ottici perderanno. I pacchetti su scala chip, dove il die è quasi della stessa dimensione del pacchetto, spingono ulteriormente questa soglia con passi ancora più sottili. Il margine di errore si riduce, e affidarsi solo al controllo di processo diventa un gioco d'azzardo. Per assemblaggi ad altissima affidabilità, tale gioco è inaccettabile.

La risposta dell'industria è stata trovare un modo per vedere attraverso il pacchetto. L'ispezione a raggi X automatizzata è la soluzione dominante, ma affronta solo metà del problema di verifica. Comprendere le sue capacità, e i suoi limiti, è il primo passo verso una strategia completa.

L'Ispezione Strutturale: Cosa rivela AXI negli array BGA

Come l'imaging a raggi X penetra il pacchetto

I raggi X occupano una regione dello spettro elettromagnetico con lunghezze d'onda molto più corte della luce visibile. A queste lunghezze d'onda, i fotoni trasportano energia sufficiente a penetrare materiali opachi ai nostri occhi, inclusi il corpo in epox o ceramica di un pacchetto BGA. Il grado di penetrazione dipende dalla densità del materiale. I metalli usati nelle saldature, come le leghe stagno-piombo o stagno-argento-rame, hanno numeri atomici elevati e assorbono i raggi X in modo più forte rispetto agli elementi più leggeri sulla scheda o nel pacchetto. Questa assorbimento differenziale crea contrasto.

Un sistema AXI dirige un fascio di raggi X attraverso l'assemblaggio, e un rilevatore sull'altro lato cattura la radiazione trasmessa. Ciò forma un'immagine dell'ombra in cui i materiali più densi appaiono più scuri. Le sfere di saldatura sotto un BGA proiettano ombre distinte, rendendo visibili gli spazi tra di esse, i vuoti al loro interno e il confine tra saldatura e pad. L'immagine è una mappa di densità, e interpretarla significa capire quali caratteristiche strutturali sono correlate a una connessione affidabile.

I sistemi AXI moderni offrono più angoli di visuale e ricostruzione tomografica, consentendo l'ispezione di singoli strati all'interno di una giunzione. Questo è cruciale per distinguere tra un vuoto innocuo all'interfaccia del lato del pacchetto e uno pericoloso all'interfaccia del lato della scheda, che compromette il percorso termico ed elettrico. Sebbene la fisica dell'imaging imponga dei limiti — risoluzione spaziale finita e crepe microscopiche che potrebbero non essere rilevate — il metodo è insuperabile nel rivelare la struttura interna di una giunzione nascosta.

I criteri AXI per le saldature accettabili

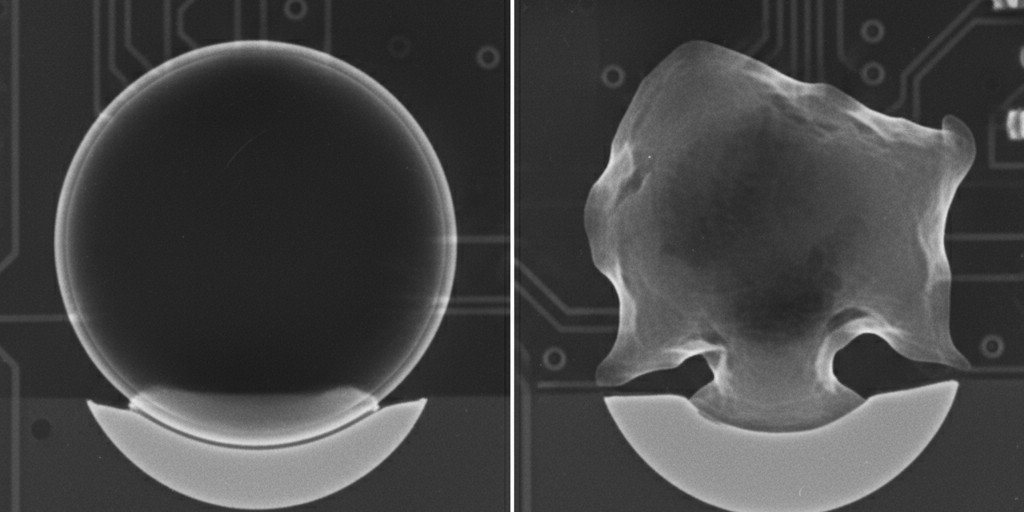

Un'immagine X di una saldatura BGA rivela tre indicatori strutturali. Il più critico è bagnatura completa: la saldatura deve aver fluido e aderito sia al package che ai pad della scheda, formando un legame metallico continuo. Una saldatura correttamente bagnata appare come una transizione liscia dal pallino di saldatura al pad. Qualsiasi spacco acuto o regione di basso contrasto indica una non bagnatura, un difetto catastrofico che lascia la saldatura priva di integrità meccanica ed elettrica.

Successivamente, la saldatura deve essere centrata e allineata. Il pallino di saldatura dovrebbe essere centrato sopra il suo pad, creando una connessione simmetrica. Malposizionamenti, spesso dovuti a errori di posizionamento, riducono l'area di contatto effettiva e aumentano la concentrazione di stress. Il software AXI misura questa disparità e segnala le saldature che superano una soglia definita.

Infine, AXI rivela vuoti— sacche di gas intrappolate nella saldatura durante il reflow, di solito a causa di outgassing di flussante o umidità. Un vuoto appare come una regione scura all'interno del pallino di saldatura più luminoso. Sebbene i piccoli vuoti siano quasi inevitabili, le loro dimensioni, numero e posizione determinano se compromettono la saldatura.

Soglie di vuoti e cosa significano per l'affidabilità

Il collegamento tra contenuto di vuoti e affidabilità a lungo termine non è semplice; dipende dalla funzione della saldatura. Per una connessione elettrica, un vuoto riduce l'area della sezione trasversale e aumenta la resistenza. Per un percorso termico sotto un dispositivo di potenza, impedisce il trasferimento di calore. Per l'integrità meccanica, un grande vuoto può diventare un sito di innesco di crepe sotto stress termico.

Gli standard industriali variano, ma una linea di base comune considera un'area totale di vuoto inferiore a 25% della sezione trasversale del pallino come accettabile per la maggior parte delle applicazioni. Un contenuto di vuoti tra 25% e 50% entra in una zona condizionale, dove l'accettabilità dipende dalla funzione della saldatura; un pallino di segnale a bassa potenza potrebbe essere accettato, mentre un pallino termico no. Qualsiasi cosa superiore a 50% viene generalmente respinta, poiché la capacità della saldatura di condurre corrente e dissipare calore è gravemente compromessa.

Il PCBA Bester utilizza queste soglie come punto di partenza, adattandole a progetti specifici. Un assemblaggio aerospaziale ad alta affidabilità può richiedere un limite rigoroso di 15%, mentre un prodotto di consumo potrebbe tollerare il normale limite di 25%. Fondamentalmente, questa soglia non è arbitrarie. È derivata da dati empirici che correlano il contenuto di vuoti con guasti sul campo e prestazioni termiche.

The distribuzione anche la distribuzione dei vuoti conta. Un singolo vuoto che occupa 20% dell'area dell'articolazione è generalmente meno preoccupante di cinque vuoti di 4% ciascuno, poiché quest'ultimo frammenta il percorso corrente e crea molteplici concentrazioni di stress. Il software AXI può analizzare questi schemi, ma l'analisi è valida solo quanto lo sono le soglie programmate.

I limiti dell'ispezione strutturale da sola

AXI è uno strumento potente per valutare la formazione fisica di una connessione saldatura, ma è fondamentalmente un metodo di ispezione strutturale. Misura geometria e densità, non resistenza elettrica o conduttività termica. Questa distinzione è fondamentale. Un collegamento può sembrare perfetto a una radiografia e tuttavia essere inutilizzabile dal punto di vista funzionale.

Considera una saldatura fredda. La mancanza di calore sufficiente potrebbe aver causato una connessione debole ad alta resistività. Il saldò potrebbe aver umido le superfici con una vuotatura accettabile, ma l'interfaccia manca di un vero legame metallurgico. Un'immagine a raggi X di questa connessione sembra normale. Il difetto è microscopico, nella qualità del legame intermetallico, e AXI non può vederlo.

Allo stesso modo, una connessione potrebbe superare l'AXI ma avere un contatto intermittente che appare solo sotto stress termico. La connessione funziona durante i test iniziali, ma man mano che si riscalda durante il funzionamento, micro-movimenti rompono e ristabiliscono il contatto. Questa modalità di guasto è particolarmente insidiosa e difficile da diagnosticare. Una radiografia è un'istantanea alla temperatura ambiente; non può prevedere come si comporterà una connessione nel tempo.

Questi limiti non diminuiscono il valore dell'AXI; ne definiscono il ruolo. L'AXI verifica che il processo di saldatura abbia prodotto connessioni con una struttura accettabile, senza difetti evidenti. È un controllo necessario, ma non sufficiente. Per dimostrare che le connessioni funzioneranno affidabilmente, è necessario un test funzionale.

La Validazione Funzionale: Cicli di alimentazione sulla panchina

Come lo stress termico ed elettrico rivela difetti latenti

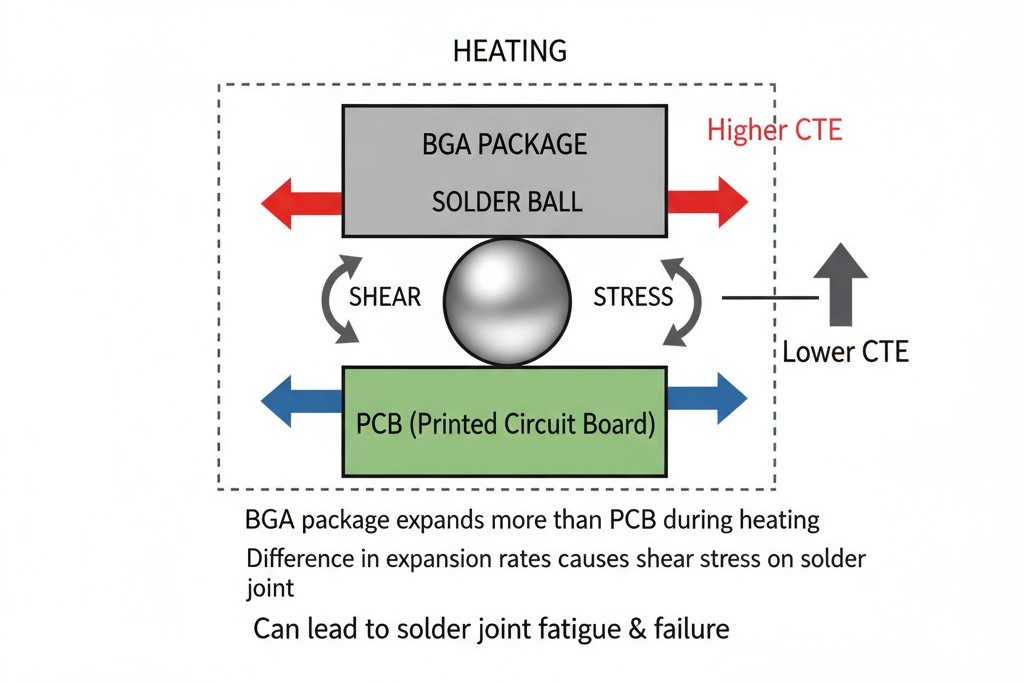

Il ciclo di alimentazione sottopone un'assemblaggio a transizioni ripetute tra stati acceso e spento. Quando è alimentato, la corrente fluisce attraverso le giunzioni BGA, generando calore. Questo riscaldamento provoca l'espansione di saldatura, confezione e scheda a velocità differenti, perché i loro coefficienti di espansione termica sono diversi. Questa disuguaglianza crea stress meccanico all'interfaccia della giunzione di saldatura. Quando l'alimentazione viene rimossa, si raffreddano e si contraggono, invertendo lo stress.

Una connessione sana con un forte legame metallurgico può sopportare questo stress. Una connessione debole con alta resistività o uno strato intermetallico mal formato subisce riscaldamento localizzato e concentrazione di stress. Nel corso di più cicli, si formano e si propagano microcracks, la resistività aumenta e la connessione alla fine fallisce. Il ciclo di alimentazione accelera questo meccanismo di guasto in un ambiente di laboratorio controllato. Una connessione che potrebbe fallire dopo 500 cicli sul campo potrebbe fallire dopo 50 cicli sul banco, dove le variazioni di temperatura possono essere più aggressive. Questo è distinto dal ciclo termico passivo, che testa la fatica variando la temperatura ambientale ma non può rilevare guasti causati dal riscaldamento interno di un circuito attivo. Il ciclo di alimentazione impone stress termici ed elettrici contemporaneamente, rendendolo un test funzionale più completo.

Il Protocollo di Ciclo di Alimentazione per la Verifica BGA

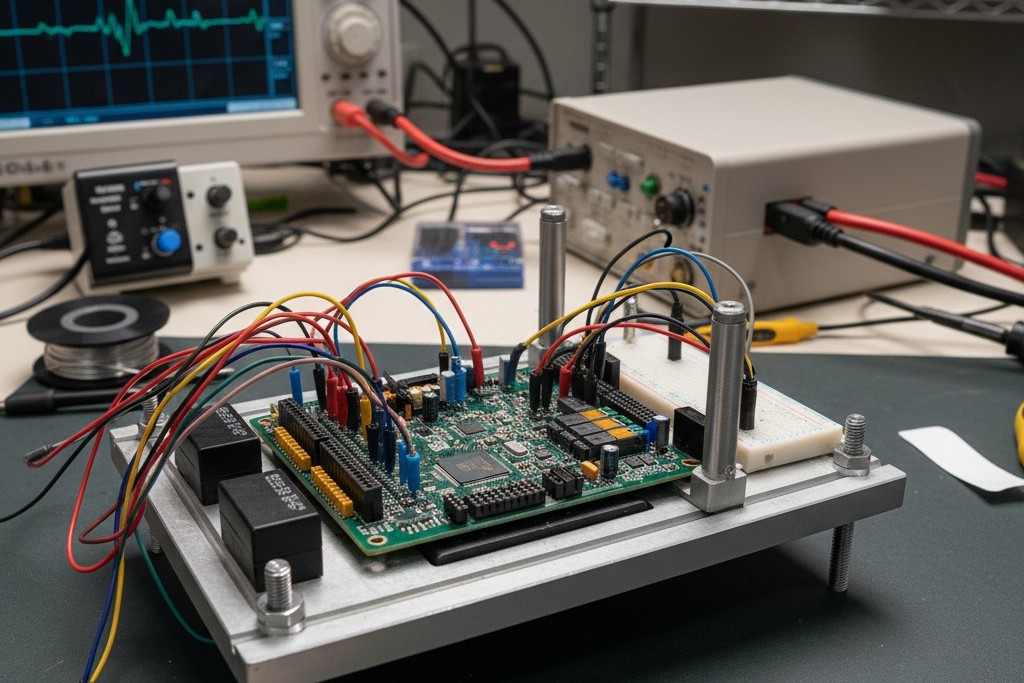

A Bester PCBA, il protocollo di ciclo di alimentazione è adattato al dispositivo, ma la struttura è coerente. L'assemblaggio viene posizionato in una morsa, e il dispositivo viene alimentato in condizione di funzionamento nominale per un tempo di permanenza stabilito, consentendogli di raggiungere l'equilibrio termico. Successivamente, l'alimentazione viene rimossa e la scheda si raffredda a una temperatura di base. Questo completa un ciclo.

Il numero di cicli dipende dall'obiettivo. Uno screening rapido di 10 o 20 cicli può individuare difetti grossolani come saldature fredde. Una validazione più rigorosa di 50 o 100 cicli offre una maggiore fiducia. Le applicazioni ad alta affidabilità possono richiedere diverse centinaia di cicli, avvicinandosi a un test di vita accelerato.

Durante tutto il test, l'assemblaggio viene monitorato per eventuali guasti funzionali. Questo può essere semplice come controllare se il dispositivo funziona ancora o dettagliato come misurare la corrente di alimentazione, la tensione di uscita e l'integrità del segnale. Un picco improvviso di corrente può indicare un cortocircuito; una perdita di funzione suggerisce un'interruzione. L'imaging termico può anche identificare saldature che funzionano a temperature più alte del previsto, segnalando alta resistenza o scarsa dissipazione del calore. Questi dati forniscono un feedback prezioso sui margini del processo, aiutando non solo a individuare i difetti, ma anche a capire quanto il processo sia vicino a una soglia di fallimento.

Perché l'approccio duale offre sicurezza

AXI e il cycle di accensione/spegnimento svolgono ruoli complementari. AXI fornisce una valutazione rapida e non distruttiva della struttura di ogni singola connessione, individuando difetti dovuti a variazioni del processo prima che la scheda venga mai alimentata. Il cycle di accensione/spegnimento quindi convalida che le connessioni ritenute strutturalmente solide da AXI effettivamente funzionino sotto le stress del funzionamento reale.

Il risultato è più di un semplice additivo. Un assemblaggio che supera sia AXI che il ciclo di alimentazione ha dimostrato sia l'integrità strutturale che la robustezza funzionale. Sebbene nessun test elimini completamente il rischio, la fiducia che questa doppia strategia fornisce è sostanzialmente maggiore rispetto a quanto potrebbe ottenere ciascun metodo da solo.

Per i design con componenti micro-BGA o CSP, dove un singolo guasto di saldatura può essere catastrofico, questo approccio duale è una best practice. In Bester PCBA, applichiamo entrambi i metodi come procedura standard per assemblaggi con aree dense di array, adattando soglie e protocolli per soddisfare le esigenze di affidabilità dell'applicazione. L'investimento nella verifica è giustificato dalla riduzione degli errori sul campo e dalla certezza che ogni saldatura nascosta abbia dimostrato di funzionare.

Le saldature nascoste richiedono una verifica che vada oltre la vista e oltre ogni singolo metodo. Struttura e funzione devono entrambi essere dimostrate. AXI rivela l'anatomia di una saldatura; il ciclo di alimentazione ne dimostra la costituzione.