La fisica è indifferente alle vostre scadenze di progetto. Non le interessa il vostro obiettivo del Bill of Materials, e sicuramente non le interessa che abbiate risparmiato venti centesimi per scheda saltando il ciclo di placcatura secondaria. Quando posizioni una via all’interno di una piazzola di un componente—cosa spesso richiesta dalla densità moderna—crei un recipiente a pressione. Tratta quel recipiente con leggerezza, come un foro passante standard, e stai costruendo una bomba microscopica proprio sotto il tuo silicon più costoso.

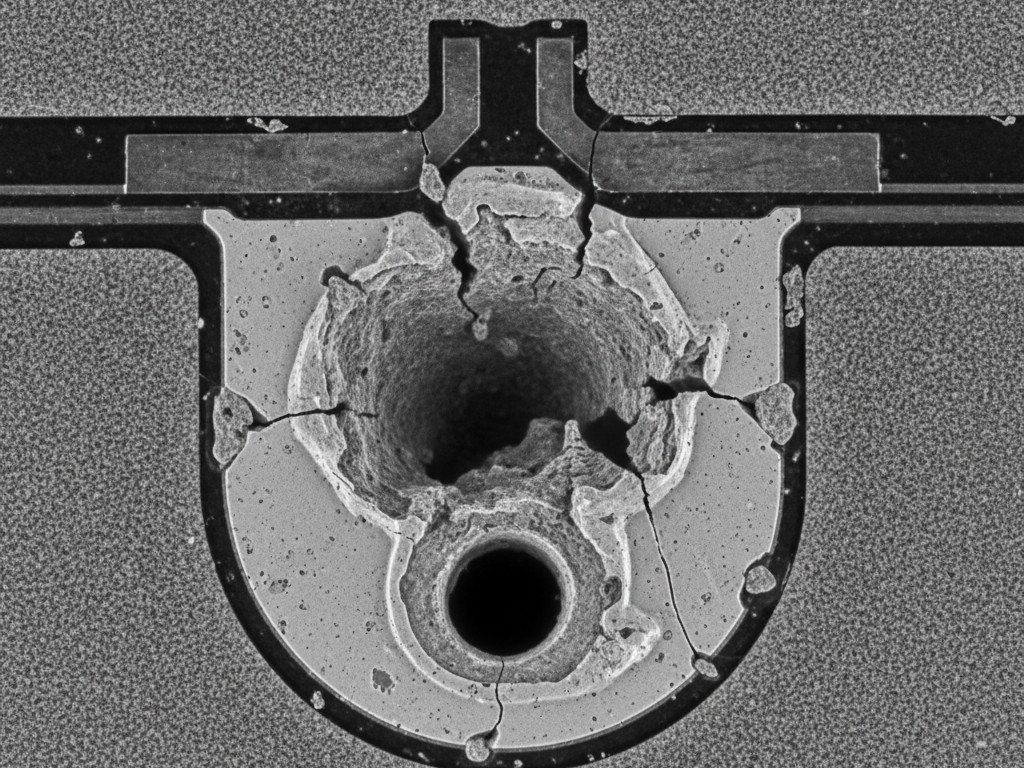

Durante il processo di reflow, la temperatura supera il punto liquidus dello stagno SAC305 (circa 217°C) e raggiunge picchi di circa 245°C. In quella finestra di sessanta secondi, qualsiasi umidità, veicolo di flussante o aria intrappolata all’interno di quella via si espanderà. I gas si espandono in modo aggressivo. Se la via è appena 'tented' con la maschera di stagno, questo sottile film polimerico si stira come un palloncino fino a fallire. Quando scoppia, espelle lo stagno fuso sopra di essa. Il risultato è un cratere nella giunzione, un componente sollevato o una 'void' abbastanza grande da fallire l'ispezione IPC di Classe 3. Questo è l’effetto volcano. Il gas non ha altra via che salire, e porta con sé l’affidabilità.

La Morte dell'Ossa del Cane

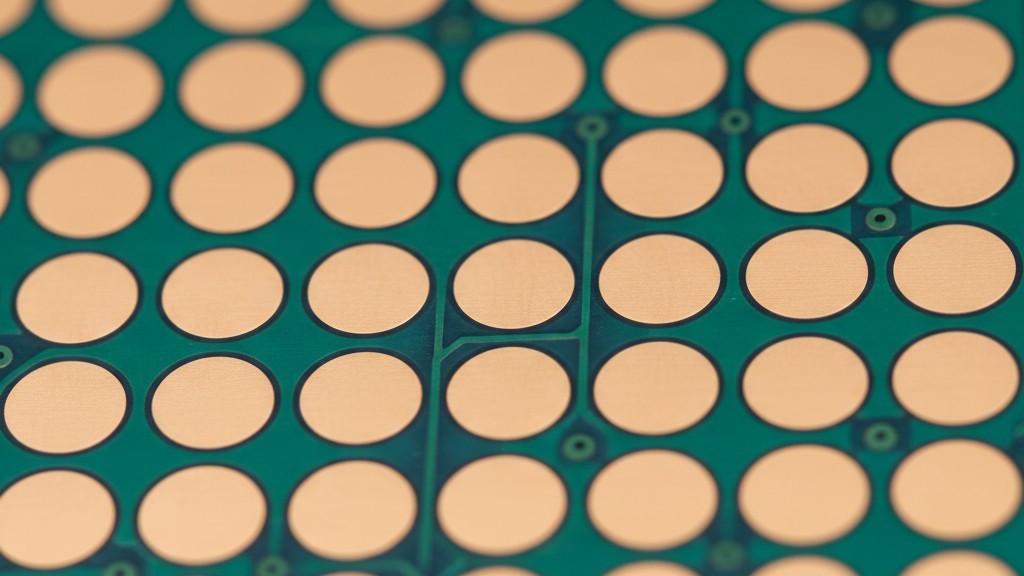

C'era un tempo in cui si poteva evitare questo problema usando 'dog-bone' fanouts. Si tracciava una breve traccia dal pad BGA a una via che si trovava in uno spazio aperto, mantenendo il pad solido e il foro separato. Quei tempi sono praticamente finiti per la progettazione digitale ad alte prestazioni.

Quando si guarda a un Xilinx UltraScale+ o a un sensore ad alta densità con passo di 0,4 mm, la geometria per incrociare una traccia tra i pad semplicemente non esiste. Una traccia standard di 3 mil con uno spacing di 3 mil richiede più spazio di quanto i produttori di silicio vi abbiano dato. Siete costretti a forare direttamente nel pad. Alcuni ingegneri, forse aggrappati alle abitudini dell’epoca del passo di 1,27 mm, cercano di restringere le anulari a livelli pericolosi per mantenere vivo il dog-bone, ma stanno combattendo una battaglia perdente contro il rendimento. La tolleranza di deviazione della fresa di un’azienda fabbrica di livello medio si rivelerà alla fine dannosa. La fisica e la geometria determinano che la via deve andare nel pad. La domanda non è più 'se', ma 'come' si riempie quel foro.

L'Illusione dell'Impaccatura e del Plugging

L’errore più comune—e quello che causa i fallimenti più catastrofici sul campo—è presumere che una maschera di stagno standard possa sigillare una via-in-piastra. Questo è spesso specificato come IPC-4761 Tipo VI, o 'tented and covered'. È un’opzione seducente perché non costa nulla di più; l’operatore CAM lascia semplicemente l’apertura della maschera sopra la via chiusa.

Ma la maschera di stagno Liquido Photoprintable (LPI) non è un materiale strutturale. È una sottile vernice. Quando si tenta di coprire una via in una pad, si intrappola l’aria all’interno del fusto. Durante quella salita a 245°C, l’aria si espande. La maschera si ammorbidisce. La pressione cresce finché non rompe il cappuccio di stagno fuso, creando il volcano menzionato prima. Anche se non esplode, la bolla di gas può rimanere intrappolata nel stagno in fase di raffreddamento, creando un vuoto massiccio che funge da isolante termico. Hai inserito praticamente il tuo processore ad alta potenza su un cuscino di aria invece che su un percorso di calore di rame. La copertura con la maschera è una trappola.

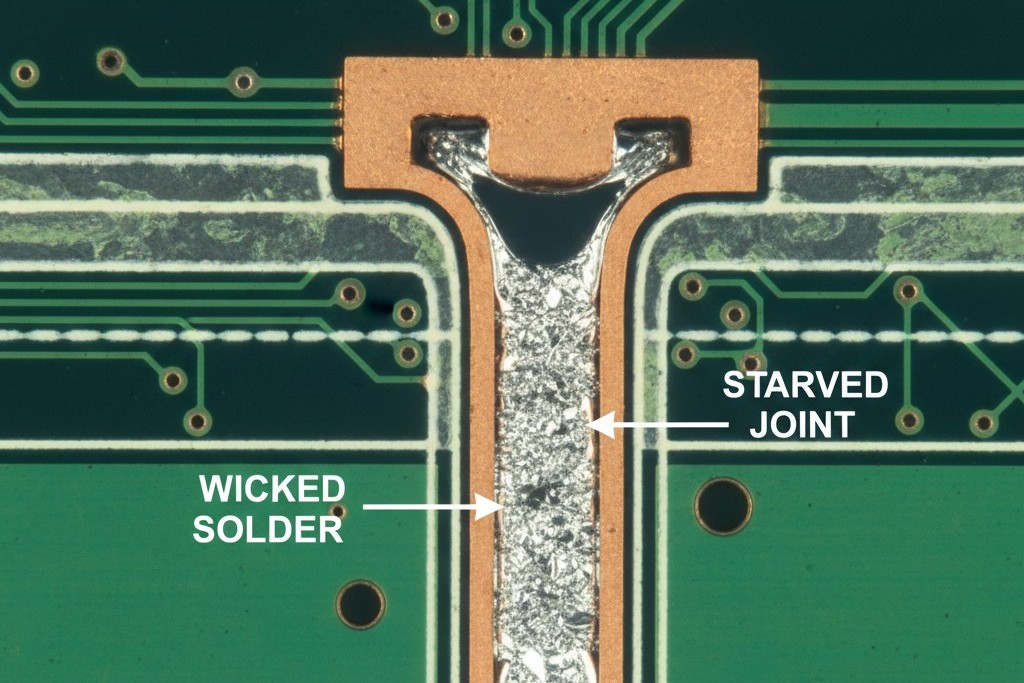

Alcuni progettisti cercano di essere furbi chiedendo vias 'plugged'. Presuppongono che 'plugged' significhi che il foro è riempito di stagno solido. Tuttavia, nel linguaggio delle fabbriche, 'plugging' spesso significa solo sparare un po’ di maschera di stagno in più nel foro per bloccare la luce. Raramente riempie completamente il fusto. Peggio ancora, crea una superficie non planare. L’LPI si indurisce e si restringe, lasciando una fossetta o depressione nel centro della pad.

Quando l’azienda di montaggio stampa la pasta di stagno su quella pad a fossetta, il calcolo del volume è sbagliato. La pasta si assorbe nella fossetta. La pallina BGA, aspettandosi una superficie piatta, ora deve attraversare uno spazio vuoto. Ciò porta a difetti di 'head-in-pillow', dove la pallina si appoggia sul pad ma non si bagna mai completamente, creando una connessione intermittente che passerà il test di fabbrica ma fallirà alla prima caduta del dispositivo da parte del cliente. Un plug non è una copertura, e una fossetta è un difetto in agguato.

L'Unico Modo di Uscita: Tipo VII (VIPPO)

L’unica soluzione ingegneristica che rispetta la fisica del reflow è IPC-4761 Tipo VII. Conosciuto comunemente in industria come VIPPO (Via-in-Pad Plated Over). Non è un singolo passo—è una sequenza di operazioni di produzione progettate per trasformare un foro in una piazzola di rame piatta e solida.

Il processo inizia dopo la perforazione e la placcatura iniziali. Il produttore forza una resina epossidica specializzata nel barrel del foro. Non si tratta di maschera di saldatura; è un composto dedicato per riempire i fori. Una volta indurito, la scheda passa a una fase di planaritizzazione—fondamentalmente una smerigliatura meccanica che uniforma l'epossidica in eccesso con la superficie di rame. Infine, la scheda torna nel serbatoio di placcatura. Una calotta di rame viene placcata sopra il foro riempito e smerigliato.

Il risultato è una piazzola che sembra e si comporta come rame solido. Non c’è un foro per la fuoriuscita di gas. Non c’è una fossetta in cui la saldatura possa entrare. La pallina BGA si appoggia su una superficie perfettamente piana e conduttiva. Il calore del componente attraversa la calotta di rame, nelle pareti di placcatura del via e fino ai piani interni. Questo crea una piazzola di rame monolitica, immune dal fuoriuscire gas.

La planaritizzazione è la parte non negoziabile di questa sequenza. Se si specifica “via riempito” senza indicare “cappato e placcato,” si ottiene un tubo di epoxi con resina esposta sulla cima. La saldatura non aderisce all’epossidica. Finisci con una ciambella di rame con un centro non umettabile, il che è discutibilmente peggio di una fossetta. È necessaria la calotta.

Il Mito della Conducibilità

Quando si specifica il materiale di riempimento, ci si imbatte in un dibattito persistente: riempimento conduttivo vs. non conduttivo. Molti ingegneri credono intuitivamente che “conduttivo sia meglio” e specificano epoxi caricato con argento o rame, pensando che migliori le prestazioni termiche. Per le classi di affidabilità standard, questo è quasi sempre un errore.

Le paste conduttive hanno un coefficiente di espansione termica (CTE) che differisce significativamente dal laminato FR4 circostante. Man mano che la scheda si riscalda e si raffredda durante il funzionamento, la scheda si espande a una velocità (espansione sull’asse Z) e il riempimento conduttivo si espande a un’altra. Questa discrepanza stressa la placcatura del tubo di rame. Dopo sufficienti cicli termici, il riempimento agisce come una fessura, incrinando il ginocchio di rame o separando la placcatura dal muro del foro.

L’epossidica non conduttiva è formulata specificamente per corrispondere al CTE dei laminati FR4 standard Tg170. Si muove con la scheda. E riguardo alla questione termica: il trasferimento di calore in un via avviene principalmente attraverso il cilindro di placcatura di rame, non dal nucleo. La differenza di resistenza termica tra un via riempito con argento e uno riempito con epoxi standard è trascurabile in 95% di applicazioni. A meno che non si tratti di incanalare 50 ampere di corrente continua, dove la resistenza elettrica del tubo rappresenta l’unico metro di misura, il rischio di affidabilità del riempimento conduttivo supera il guadagno teorico. Attenersi al riempimento non conduttivo.

Scrivere la Nota Fab

Non puoi fare affidamento sul progettista CAM per indovinare le tue intenzioni. Se lasci semplicemente i via nei pad e invii i Gerber, un'officina coscienziosa metterà il lavoro in sospeso. Un’officina con budget ridotto li elaborerà come fori aperti, e la saldatura scorrerà lungo il tubo durante l’assemblaggio, lasciando il pin del componente asciutto—il classico “ladro di saldatura”.

Devi aggiungere uno strato specifico o un blocco di testo chiaro nel disegno di fabbricazione. Deve essere esplicito. Non usare termini vaghi come “sigillato.” Usa la definizione standard del settore:

“Tutti i via in pad BGA (o specifici strati) devono essere conformi a IPC-4761 Tipo VII. Riempiti con epoxi non conduttivo, planaritizzati e placcati con almeno 12 μm di rame. La superficie finale deve essere piatta e saldabile.”

Questo processo aggiunge costi. A seconda del volume e dell’officina, può aumentare tra 15% e 30% il prezzo della scheda senza componenti, poiché richiede cicli di placcatura extra e fasi manuali di planaritizzazione. Ma non stai pagando per un foro; stai pagando per l’assenza di un vulcano. Confronta quel aumento di costo di 20% con il costo di scartare una produzione di 5.000 unità perché i QFN galleggiano su bolle d’aria. La matematica è semplice. La fisica non negozia.