Quando una luce LED inizia a affievolirsi prematuramente, l'istinto ingegneristico è dare la colpa al driver. Regola la corrente, affinare la dimming PWM, ottimizza il foldback termico. Questi sono leve familiari, e producono cambiamenti misurabili nei test. Eppure, i LED si degradano ancora più velocemente del previsto. Le curve di manutenzione del lumen si abbassano. I guasti sul campo si accumulano. Questo ciclo si ripete perché l'intervento mira a un sintomo, mentre la causa principale—calore intrappolato al giunto del LED—resta intatta.

La diminuzione del lumen è fondamentalmente un fenomeno termico. L'efficienza di un chip LED crolla man mano che aumenta la temperatura del giunto, e nessuna finesse elettrica può modificare questa realtà fisica. Il calore deve essere rimosso, e la sua principale via di fuga è l'assemblaggio meccanico: la pila termica dal chip al dissipatore di calore. All'interno di questa pila, due fattori dominano le prestazioni a lungo termine più di qualsiasi impostazione del driver. Il primo è il materiale dell'interfaccia termica tra il PCB a nucleo di metallo e il dissipatore di calore. Il secondo è il processo di produzione che lega l'assemblaggio LED al MCPCB, specificamente se si utilizza il riflusso sotto vuoto per eliminare i vuoti. Questi non sono dettagli minori da ottimizzare in seguito; sono le decisioni fondamentali che determinano se il budget termico di un prodotto è realistico o pura finzione.

Questo articolo sostiene perché la selezione del materiale dell'interfaccia termica e il riflusso sotto vuoto devono venire prima. Analizzeremo l'intera pila termica, spiegheremo come i vuoti sabotano il trasferimento di calore e definirà limiti realistici di vuoti per un'illuminazione destinata a durare.

Il Drop del Lumen è un Problema Termico, non Elettrico

Il drop del lumen descrive il calo dell'efficacia luminosa di un LED man mano che le condizioni operative si intensificano. A livello del semiconduttore, si tratta puramente di temperatura. Man mano che la temperatura del giunto di un chip LED aumenta, crolla l'efficienza di generazione dei fotoni. I meccanismi coinvolgono fisica complessa come overflow di portatori e ricombinazione Auger, ma il risultato è semplice: un LED più caldo produce meno lumen per watt.

I circuiti driver influenzano solo indirettamente la temperatura del giunto controllando la potenza dissipata nel chip. Ridurre la corrente di alimentazione riduce la dissipazione di energia e il calore, il che migliora l'efficacia—questo è il principio alla base degli algoritmi di foldback termico. Ma questo approccio è una misura difensiva, non una soluzione; sacrifica la luminosità per prevenire un meltdown termico. La sfida fondamentale rimane. Per una certa luminosità target, una quantità specifica di potenza deve essere convertita nel chip, e il calore residuo risultante deve uscire. Se il percorso termico è bloccato, la temperatura del giunto crescerà, l'efficienza diminuirà, e il driver può solo scegliere tra accettare il drop o attenuare la luce.

Il progetto termico è primario. La temperatura del giunto determina efficienza, affidabilità e durata. L'ottimizzazione del driver è un esercizio significativo solo dopo che la pila termica è progettata per mantenere quella temperatura sotto controllo nelle condizioni del mondo reale. Prioritizzare modifiche elettriche rispetto al progetto termico è un'inversione della catena causale.

La pila termica: ogni strato tra giunto e ambiente

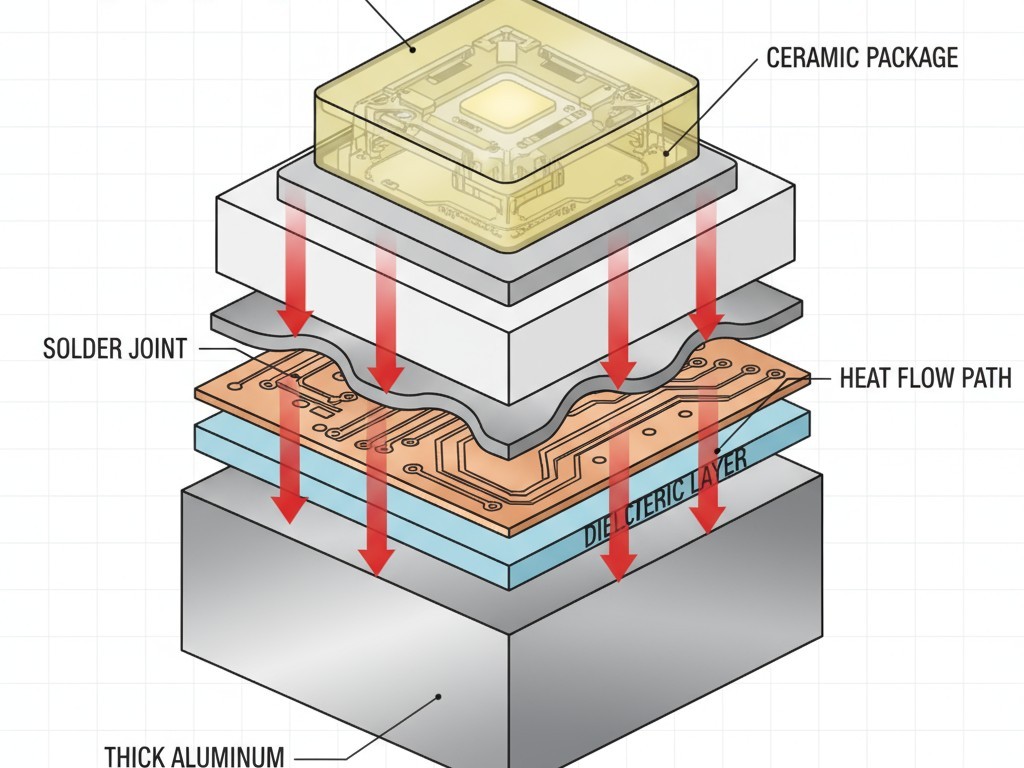

Il calore fluisce dal giunto LED attraverso una serie di strati di materiale e interfacce sulla sua strada verso l'aria aperta. Ogni strato presenta una resistenza termica, e queste resistenze si sommano per determinare l'aumento totale di temperatura. Comprendere questa pila rivela dove le scelte di progettazione e produzione hanno il maggiore impatto.

Da Giunto a Base MCPCB: Resistenze interne

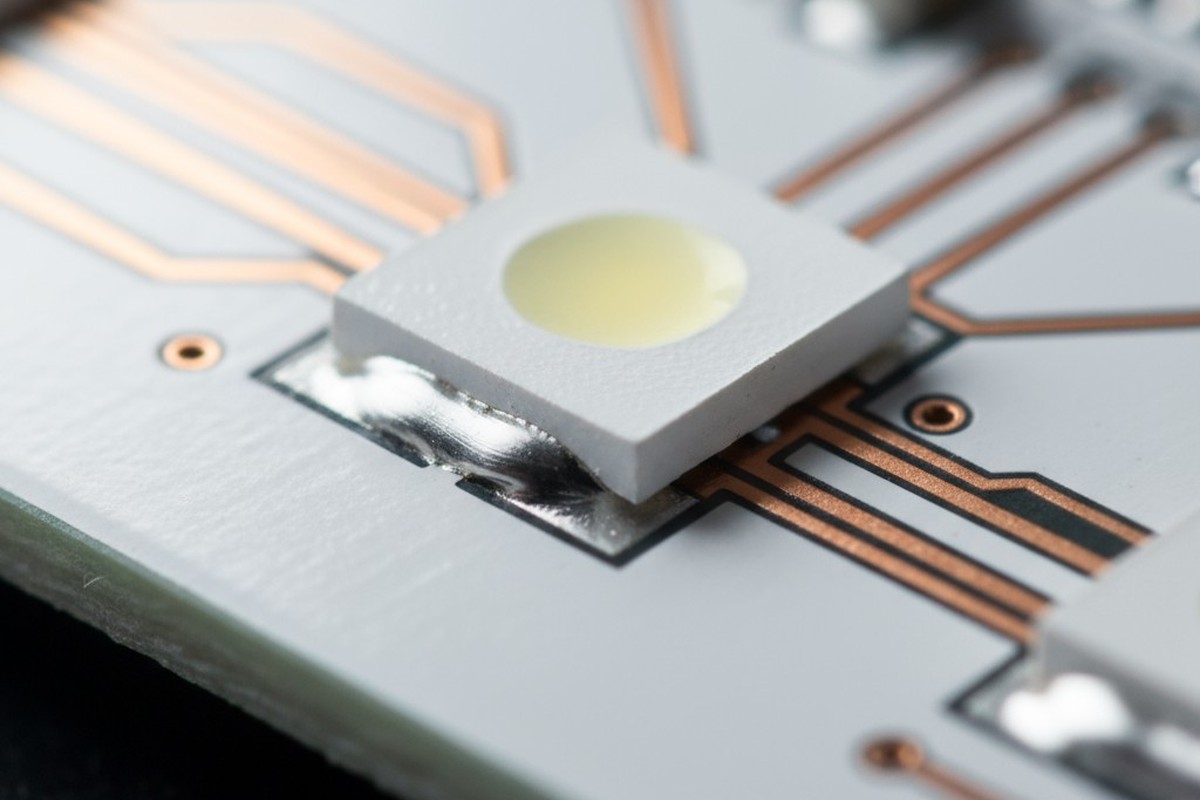

Il viaggio inizia al giunto LED. Il calore viaggia attraverso il chip, il materiale di attacco del chip, la base del package (spesso un disco in ceramica o metallo), e poi la saldatura che collega il package alla scheda a circuito stampato a cuore metallico (MCPCB). All'interno del MCPCB, il percorso continua attraverso un sottile strato di circuito in rame, un isolante dielettrico specializzato, e infine nella piastra di base in alluminio spesso o rame. Lo scopo principale del MCPCB è minimizzare la resistenza qui, usando un dielettrico riempito di ceramica sottile e un cuore metallico altamente conduttivo.

Sebbene ciascuno di questi strati contribuisca alla resistenza termica, sono in gran parte definiti dalla scelta del LED e del MCPCB. Il progettista seleziona i componenti, ma i materiali interni e le spessori sono stabiliti dai produttori. La principale opportunità di ottimizzazione qui è nella selezione dei componenti, non nel processo di assemblaggio.

Da MCPCB a Dissipatore: l'Interfaccia Critica

Il segmento esterno della pila termica, dal base MCPCB al dissipatore, è dove le decisioni di assemblaggio hanno il maggiore impatto. Il MCPCB deve essere incollato a un dissipatore per diffondere il calore e aumentare la superficie per il raffreddamento. Questa giunzione si basa su un materiale di interfaccia termica (TIM) per riempire i micro vuoti d'aria tra le due superfici metalliche. Senza un TIM, questi vuoti creerebbero una barriera isolante di aria intrappolata, compromettendo il trasferimento di calore.

La resistenza termica di questa singola interfaccia può spesso superare la somma di tutte le resistenze interne combine. Questo rende la scelta del TIM la decisione di progettazione a maggior impatto in tutta la pila termica. Una scarsa scelta del TIM, o un'applicazione approssimativa, può facilmente raddoppiare la resistenza termica giunzione-ambiente. Al contrario, ottimizzare il TIM può sbloccare margini termici che nessun tuning del driver potrebbe mai fornire. L'attenzione qui è su questo collegamento critico, dove vuoti e scelta del materiale determinano se il potenziale del dissipatore di calore viene realizzato o sprecato.

Vuoti: La barriera termica invisibile

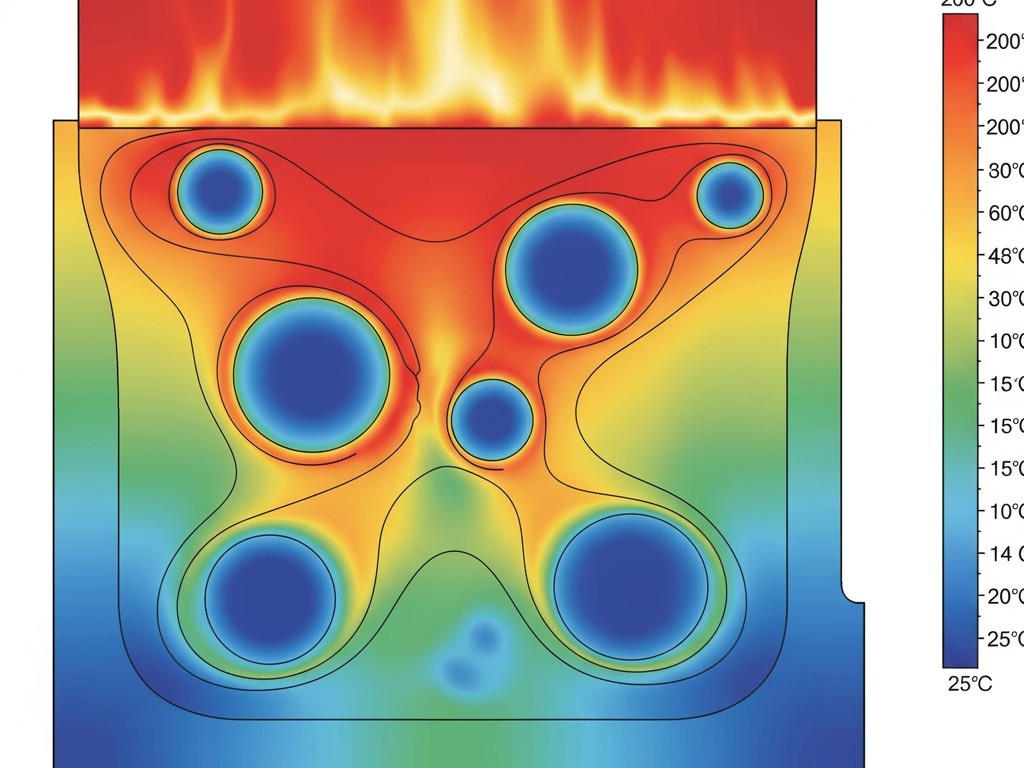

I vuoti sono spazi pieni di gas dove era previsto un materiale solido conduttivo. Nei assemblaggi a LED, appaiono in due posizioni critiche: la giunzione saldata tra il LED e l'MCPCB, e lo strato di TIM tra l'MCPCB e il dissipatore. In entrambi i casi, sono catastrofici per le prestazioni termiche. Sostituiscono un mezzo conduttivo con aria intrappolata, che ha una conduttività termica di circa due ordini di grandezza inferiore a quella della saldatura o di un TIM tipico.

Un vuoto è una barriera invisibile al calore.

Come si formano i vuoti durante il reflow

I vuoti nelle giunzioni di saldatura nascono durante il processo di reflow. La pasta di saldatura — una sospensione di particelle di saldatura in un mezzo flussante — viene stampata sul MCPCB. Durante il riscaldamento, il flussante si attiva per pulire le superfici metalliche e la saldatura si scioglie, coalescendo per formare il legame. Man mano che il flussante brucia, rilascia gas. Se questi gas, o qualsiasi aria intrappolata, non possono sfuggire prima che la saldatura si solidifichi, diventano vuoti.

Le grandi piastre termiche, comuni sui MCPCB, rendono questo problema ancora peggio. La saldatura fusa può inumidire rapidamente i bordi di una grande piastra, creando un sigillo che intrappola il gas al centro. I processi di reflow atmosferici producono rutinariamente percentuali di vuoti del 5-10% su grandi piastre; processi poco controllati possono superare il 20%.

La penalità termica dell'aria intrappolata

La conduttività termica dell'aria è di circa 0,025 W/mK. Per una saldatura senza piombo tipica, è più vicina a 50 W/mK. Questa differenza di duemila volte significa che anche un piccolo vuoto ha un impatto sproporzionato. Un vuoto non riduce semplicemente l'area conduttiva della sua impronta; interrompe il flusso di calore, costringendolo su un percorso più lungo e tortuoso attraverso la saldatura circostante.

I modelli termici e i test nel mondo reale mostrano costantemente che l'aumento della resistenza termica è molto superiore a quanto suggerisce la percentuale di vuoti. Un giunto di saldatura con il 5-10% di area a vuoto, rilevato con raggi X, può facilmente mostrare un aumento di 10-15% nella resistenza termica. I vuoti situati direttamente sotto il die del LED sono i più dannosi. In una configurazione a LED ad alta potenza, ciò può tradursi direttamente in un aumento di 10°C della temperatura di giunzione, accelerando la depreciabilità del lumen e riducendo drasticamente la vita efficace del prodotto. Per ogni prodotto di illuminazione promettente 50.000 ore di funzionamento, tali penalità sono inaccettabili.

Selezione del Materiale del Interfaccia Termica: Il vero punto di leva

Lo strato di TIM tra l'MCPCB e il dissipatore è l'elemento più variabile della pila termica. I materiali vanno da semplici grassi siliconici con conduttività termica inferiore a 1 W/mK a composti ad alte prestazioni che superano i 5 W/mK. Lo spessore di questo strato, noto come linea di giunzione, può variare da meno di 25 micron a oltre 100. Insieme, questi due parametri — conduttività e spessore — determinano la resistenza termica dell'interfaccia.

Oltre la Conduttività Termica

L'istinto è scegliere il TIM con la conduttività termica più alta. Questo è un errore. La vera misura è la resistenza termica, calcolata come lo spessore della linea di legame diviso per la conduttività. Un materiale ad alta conduttività applicato troppo spesso può funzionare peggio di un materiale a conduttività inferiore applicato in uno strato sottile e uniforme.

Ad esempio, una pasta termica con conduttività di 3 W/mK applicata in una linea di legame di 25 micron è un conduttore termico migliore rispetto a un pad termico da 5 W/mK spesso 100 micron. La pasta vince, a condizione che il processo di applicazione possa raggiungere affidabilmente quella linea di legame sottile. Questa è la scelta. Le paste possono essere caotiche e difficili da applicare con coerenza, e rischiano di essere espulsi nel tempo a causa del ciclo termico. I materiali a cambio di fase offrono un buon compromesso, applicabili come un pad solido ma che si ammorbidiscono a temperature operative per bagnare le superfici e ottenere linee di legame sottili. I pad sono i più facili da applicare, ma il loro spessore fisso rappresenta una penalità di prestazione.

Spessore della linea di legame e applicazione

Ottenere una linea di legame sottile dipende dalle proprietà del TIM, dalla rugosità delle superfici dei componenti e dalla pressione di fissaggio. Anche le superfici in alluminio lavorato non sono perfettamente piane. Il TIM deve essere in grado di fluire e riempire ogni valle microscopica per spostare l'aria. Un TIM viscoso o una pressione di fissaggio insufficiente conferiranno uno spessore elevato alla linea di legame e creano sacche d'aria intrappolate.

Il metodo di applicazione è fondamentale. L'applicazione manuale della pasta è notoriamente incoerente. La dispensazione automatizzata è migliore, ma richiede una validazione accurata del processo. La scelta del TIM, quindi, è una decisione a livello di sistema, che bilancia le proprietà del materiale con la realtà della produzione. La scelta migliore è il materiale che offre la resistenza termica più bassa e ripetibile nel tuo ambiente di produzione reale, conclusione che può essere raggiunta solo attraverso prove, non leggendo le schede tecniche.

Reflow a vuoto: eliminazione delle cavità alla fonte

Il reflow a vuoto è un processo di saldatura che agisce direttamente sulle cavità. L'assemblaggio viene riscaldato in una camera e, una volta che il saldante è completamente fuso, la pressione viene rapidamente ridotta a un livello vicino al vuoto. Questo semplice passaggio ha un effetto profondo.

Innanzitutto, abbassa il punto di ebollizione dei solventi del flusso, permettendogli di fuoriuscire più completamente. Più importante, il vuoto destabilizza le bolle di gas intrappolate nel saldante fuso. La pressione esterna non è più sufficiente a mantenerle compresse. Si espandono, risalgono alla superficie e vengono evacuate dalla giunzione.

I risultati sono sorprendenti. Mentre il reflow atmosferico può produrre cavità dal 5 al 10-15% del totale, il reflow a vuoto raggiunge costantemente livelli inferiori al 2-5%, spesso sotto l'1-2%. Questa riduzione dell'area di cavità riduce direttamente la resistenza termica. Per applicazioni LED ad alta potenza, dove ogni grado di margine termico conta, il reflow a vuoto non è un miglioramento incrementale; è un cambio di gioco. Sebbene il processo richieda un investimento in forni in grado di creare il vuoto, l'alternativa è accettare tassi di fallimento più elevati o compensare con dissipatori di calore sovradimensionati e correnti di pilotaggio più basse. Per qualsiasi applicazione di illuminazione a lunga durata seria, l'economia del reflow a vuoto è innegabile. Il costo di un singolo guasto in campo spesso supera il costo incrementale di produzione di centinaia di unità.

Design dello stencil per grandi pad termici

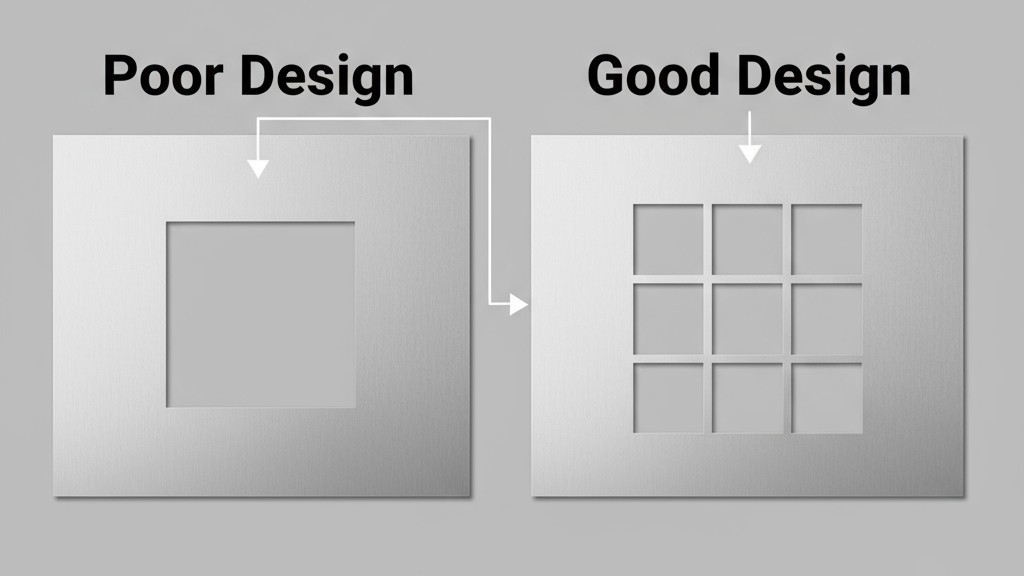

Lo stencil utilizzato per stampare la pasta saldante è la prima linea di difesa contro le cavità. Le MCPCB LED spesso utilizzano grandi pad termici per massimizzare la dispersione del calore, ma le regole standard di progettazione dello stencil non si applicano qui. Una singola apertura grande nello stencil per un grande pad porta a un rilascio scadente della pasta e intrappola aria.

La soluzione è suddividere l'apertura singola grande in una matrice di aperture più piccole. Questo migliora il 'rapporto superficie', una misura di quanto facilmente la pasta si stacca dallo stencil, garantendo una stampa pulita e uniforme. La maglia della maschera di saldatura tra queste aperture più piccole crea anche canali per l'evacuazione dei gas del flussante durante il reflow. Un design tipico può suddividere un pad quadrato in una griglia 2×2 o 3×3 di aperture più piccole, con una distanza tra loro di almeno 0,5 mm.

L'obiettivo è depositare abbastanza pasta saldante per un giunto robusto, senza applicarne così tanta da intrappolare il flussante. Uno spessore dello stencil moderato di 0,10 a 0,15 mm, combinato con una matrice di aperture ben progettata, di solito offre il miglior equilibrio. Sebbene il reflow a vuoto possa correggere molti difetti di processo, non può salvare una stampa disastrosamente povera. Un buon design dello stencil è un prerequisito per un processo a basso livello di cavità.

Limiti di vuoto realistici per illuminazione di lunga durata

Raggiungere zero vuoti è impossibile. La vera domanda è a quale livello di vuotatura è accettabile per una determinata applicazione.

Per l'illuminazione commerciale standard con potenza moderata e temperature ambientali controllate, un livello di vuoto nella saldatura sotto 5% è un obiettivo ragionevole. Questo può essere tipicamente raggiunto con un processo di riflusso atmosferico ben controllato. L'ispezione a raggi X dovrebbe mostrare una media del processo intorno a 2-3%, garantendo che gli outlier rimangano sotto il soffitto di 5%.

Per applicazioni ad alta affidabilità come l'illuminazione esterna, automobilistica o industriale, il limite dovrebbe essere più stretto. Qui, sotto 2% è lo standard. Questi prodotti affrontano potenze più elevate, temperature ambientali più alte e requisiti di durata più lunga, lasciando nessuno spazio per compromessi termici. Questo livello di qualità richiede efficacemente il riflusso sotto vuoto.

Per sistemi critici in aerospaziale, medicale o dispositivi di sicurezza, la specifica può essere sotto 1%. Raggiungere questo obiettivo richiede controlli di processo stringenti, tempi di permanenza sotto vuoto prolungati e potenzialmente ispezioni 100%, aggiungendo costi significativi. Questo dovrebbe essere specificato solo quando un'analisi del rischio lo dimostra necessario.

Questi limiti non dovrebbero essere arbitrari. Dovrebbero essere stabiliti durante la validazione del progetto, utilizzando modelli termici per correlare una percentuale di vuoti specifica a un aumento della temperatura di giunzione. Questo approccio basato sui dati garantisce che i limiti specificati siano sia necessari che sufficienti—evitando guasti termici senza imporre costi di produzione inutili.