De overstap naar 800 V-architecturen in elektrische voertuigen, energieopslag en industriële vermogenselektronica brengt duidelijke voordelen in efficiëntie en verminderd stroomverbruik. Maar deze voordelen botsen met een strikte beperking: elektrische isolatie. De vereiste scheidingsafstanden bij 800 V kunnen de footprint van een vermogensbord gemakkelijk verdubbelen of verdrievoudigen vergeleken met lager voltage-ontwerpen. Voor producten waar grootte kosten, thermisch functioneren en marktconformiteit bepalen, is dit geen kleine ongemakkelijkheid. Het is een ontwerpcrisis.

Creepaat en afstand zijn de niet-onderhandelbare afstandsregels die de hoogspanning PCB-layout bepalen. Vereist door veiligheidsnormen, groeien beide afstanden met de spanning en moeten ze gelijktijdig worden voldaan. De uitdaging is niet theoretisch. Een 800 V-bord kan afstanden vereisen van meer dan 4 mm en creepaatpaden van meer dan 6 mm, waardoor de ruimte zo agressief wordt gebruikt dat compacte vormfactoren bijna onmogelijk worden met naïeve lay-outpraktijken.

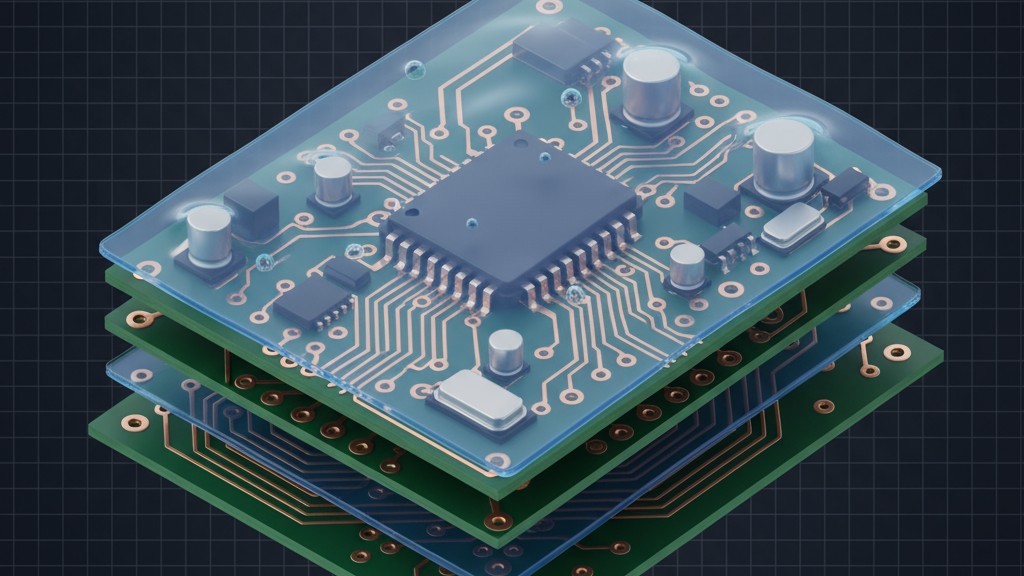

De oplossing is niet één truc. Het is een combinatie van mechanische interventie door sleufvorming, materiaalkunde bij keuze van substrate en maskers, chemische versterking met conformale coatings, en rigoureuze lay-out discipline. Elke methode richt zich op een andere dimensie van het spacingprobleem. Samen stellen ze 800 V-ontwerpen in staat om aan veiligheidsnormen te voldoen zonder commercieel onhaalbaar te worden.

Creepaats vs. afstand: Twee mislukkingen, twee verdedigingen

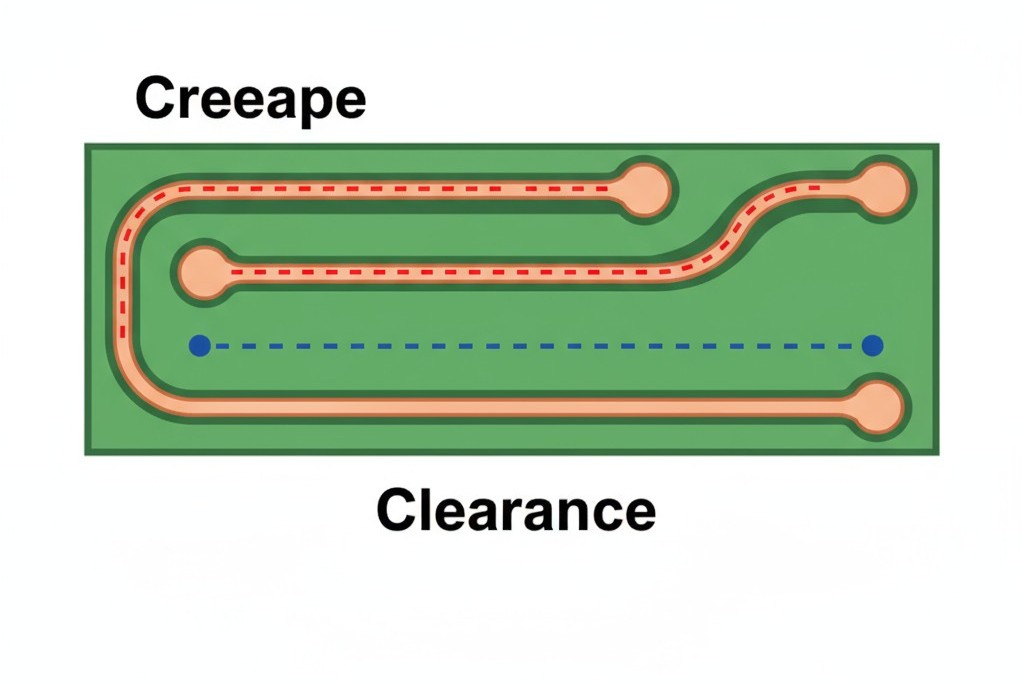

Creepaat is het kortste pad tussen twee geleiders gemeten langs het oppervlak van een isolatiemateriaal—een puur oppervlaktefenomeen. Spanningsverschil toegepast over twee punten op een PCB probeert een geleidende pad langs de isolator te vormen, meestal soldeermasker of onafgedekte substrate. Als vervuiling, vocht of degradatie een film op dat oppervlak veroorzaakt, kan de stroom beginnen te vloeien in een proces genaamd tracking. Deze stroom carboniseert het materiaal, waardoor een steeds meer geleidende pad ontstaat totdat een volledige doorbraak plaatsvindt. Creepaatafstand is de verdediging tegen tracking.

Afstand, daarentegen, is het kortste pad tussen twee geleiders gemeten door de lucht—een volumetrisch pad. Lucht is een uitstekende isolator, maar slechts tot op zekere hoogte. Wanneer de spanning de diëlektrische sterkte van de luchtspanning overschrijdt, ioniseert de lucht tot een geleidbaar plasma en vormt een boog. Dit falen is onmiddellijk en catastrofaal. De afstand voor afstand is de verdediging tegen boogvorming.

Een ontwerp kan aan het ene voldoen en aan het andere falen. Een bord kan voldoende afstand door de lucht hebben, maar niet voldoen aan creepaat omdat een vervuilde soldeermasker een gemakkelijker pad voor stroom biedt. Omgekeerd kan een schoon bord voldoende creepaatafstand hebben maar niet voldoen aan de afstand omdat een hoog component de directe luchtpad blokkeert, waardoor een boog door een kortere opening wordt geforceerd. Beide moeten onafhankelijk worden ontworpen. Deze dubbele vereiste is de oorzaak van het grootteprobleem bij 800 V, waar beide afstanden groot zijn en de grootste van de twee in elke dimensie moet worden voldaan.

Hoe spanning en omgeving de afstand bepalen

Spanning bepaalt de benodigde scheiding, maar de relatie is noch lineair noch eenvoudig. Het is vastgelegd in veiligheidsnormen zoals IEC 60950-1 en IEC 61010-1, die tabellen bieden die werkspanning koppelen aan minimale afstand en creepage. Deze tabellen zijn het resultaat van decennia lang falingsanalyses en zijn wettelijk bindend voor gecertificeerde producten.

Afstand wordt beheerst door de Paschen-law, die de doorbraakspanning van een gas beschrijft op basis van druk en afstand. Voor lucht bij standaarddruk is het doorbraakveld ongeveer 3 kV per millimeter, maar dit is slechts een richtlijn. Normen voegen veiligheidsfactoren toe en nemen tijdelijke spanningspieken mee die meerdere keren de nominale werkspanning kunnen overschrijden. Voor een 800 V DC-systeem onder Overvoltage Category II kan de vereiste basisafstand 4 mm of meer zijn. Deze vereiste neemt toe op grotere hoogten, waar lagere luchtdruk de diëlektrische sterkte van de lucht vermindert.

Creepaat is een strijd tegen materiaaldegradatie. In tegenstelling tot lucht, degradeert solide isolatie na verloop van tijd bij blootstelling aan elektrische velden, vocht en vervuiling. De belangrijkste maatstaf is de Comparative Tracking Index (CTI), een materiaaleigenschap gemeten in volts die het vermogen aangeeft om tracking te weerstaan. Materialen worden gegroepeerd op basis van hun CTI-waarde (I, II, IIIa, IIIb), en normen vereisen langere creepaatafstanden voor materialen met een lagere CTI.

Decodering van de normen: CTI, vervuiling en overbelasting

De normen vereisen dat ontwerpers hun systeem classificeren op basis van verschillende factoren. De vereiste creepage- en afstandsmaten komen voort uit de intersectie van bedrijfsspanning, overbelastingscategorie, vervuilingsgraad en materiaalgroep.

Vervuilingsgraad classificeert de bedrijfsomgeving. Graad 1 is een verzegelde, schone omgeving. Graad 2, de meest voorkomende, neemt normale binnentoestanden aan met af en toe niet-geleidend stof of condensatie. Graad 3 geldt voor industriële omgevingen met geleidende vervuiling of aanhoudende vochtigheid. Hogere vervuilingsgraden vereisen grotere creepage.

Materiaalgroep classificeert de CTI van het isolerende oppervlak. Groep I (CTI ≥ 600 V) biedt de beste weerstand tegen tracking, terwijl Groep IIIb (CTI 100-174 V) de slechtste biedt. Standaard FR-4 soldeermasker valt meestal in Groep IIIa (175-250 V), wat aanzienlijke creepage-afstanden vereist. Wanneer een geleidende contaminant op een laag-CTI-oppervlak landt, stroomt lekstroom en verwarmt het materiaal, wat koolvorming veroorzaakt. Dit gekoolde pad is geleiderachtiger, waardoor meer stroom kan vloeien en de degradatie versnelt in een zelfversterkend proces totdat een permanente spoor wordt gevormd. Hoog-CTI-materialen weerstaan deze initiële inslag.

Voor een 800 V DC-ontwerp in een typische binnenomgeving (Overbelastingscategorie II, Vervuilingsgraad 2) met standaard soldeermasker (Materiaalgroep IIIa), kunnen de normen een creepage van 6,4 mm of meer voorschrijven. Dit zijn minimumwaarden, geen streefdoelen. Conservatieve ontwerpen voegen 20-30% marge toe, wat de benodigde afstand verder opvoert.

De Crisis van de Formfactor bij 800 V

Een 800 V-systeem is geen vergevingsgezinde omgeving. Onder typische omstandigheden staat een ingenieur voor minimale afstanden van ongeveer 4 mm voor clearance en 6,4 mm voor creepage. Dit zijn enorme afstanden in de wereld van compacte vermogenselektronica. Een bord met slechts tien hoogspanningssporen in parallel, elk vereisend 6,4 mm creepage, neemt alleen al 64 mm breedte in beslag voor spacing—nog los van spoorbreedtes of componentplaatsing.

Voor een vermogensmodule die in een envelop van 100×100 mm moet passen, is het onhoudbaar om meer dan de helft van het oppervlak aan lege ruimte toe te wijzen. Het probleem wordt complexer. Een driefasenværende inverter heeft minimaal zes verschillende hoogspanningsnetten, en de combinatorische afstandsvereisten kunnen er toe leiden dat de afmetingen van het bord de mechanische of thermische grenzen overschrijden.

Producten concurreren op vermogensdichtheid, die beperkt is door volume. Een bord dat twee keer zo groot is als dat van een concurrent vereist een grotere behuizing, meer koeling en hogere materiaalkosten. De uitdaging is dus om het ontwerp te comprimeren tot de kleinste mogelijke oppervlakte terwijl volledige compliance wordt gehandhaafd. Dit vereist het verlengen van effectieve afstanden zonder fysieke afmetingen uit te breiden.

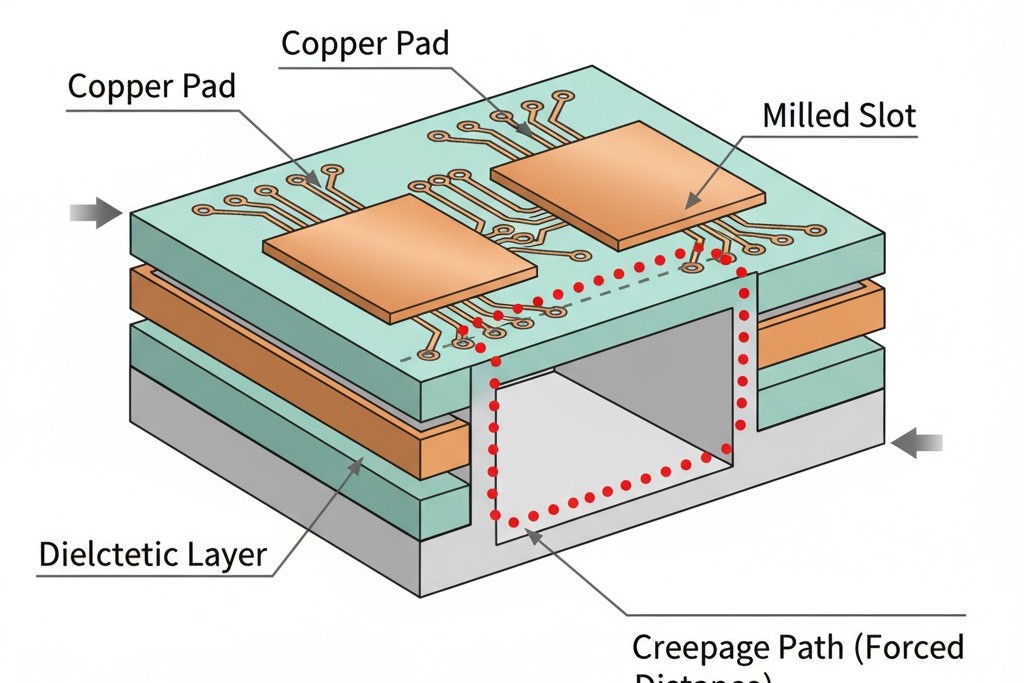

Het verlengen van creepaat met sleuven en V-groeven

Door een sleuf door de PCB te frezen, kan een ingenieur een oppervlakstroom dwingen om een langere weg te volgen rond de hindernis. Een sleuf verandert de rechtlijnige afstand tussen twee geleiders niet, maar vergroot de oppervlakaarders aanzienlijk. Omdat creepage wordt gedefinieerd als het kortste oppervlakpad, elimineert een goed geplaatste sleuf de directe route.

Beschouw twee pads gescheiden door 3 mm. Zonder sleuf is de creepage 3 mm. Door een sleuf van 1 mm breed en 3 mm diep tussen hen te routen, wordt het creepage-pad nu gedwongen langs één muur van de sleuf, over de bodem en omhoog langs de andere zijde. De nieuwe padlengte is ongeveer 7 mm. De fysieke afstand blijft ongewijzigd, maar de effectieve creepage is meer dan verdubbeld.

Om dit te laten werken, moet de sleuf diep genoeg zijn om het oppervlakspad volledig te onderbreken, door soldeermasker en eventuele oppervlakkoper te snijden. Een sleufbreedte van 0,5 mm is een praktische minimum voor de meeste fabricagebedrijven. Echter, sleuven zijn een oplossing voor creepage-only. Ze vergroten de clearance niet en kunnen, in sommige gevallen, deze zelfs verminderen als een hoog componentlichaam een nieuwe, kortere route door de lucht creëert via de sleuf. Een ontwerp dat door clearance wordt beperkt, zal hier geen voordeel uit halen.

De materiaalgrondslag: Het kiezen van high-CTI-substraten

De keuze van isolatiemateriaal is de fundering van een compact hoogspanningsontwerp. Standaard FR-4 laminaat heeft een CTI die het in Materiaalgroep IIIb (100-175 V) plaatst, de slechtste categorie. Standaard soldeermasker is typisch slechts iets beter, en valt in Groep IIIa (175-250 V). Dit zijn de standaardmaterialen voor de meeste fabricagebedrijven en ze vereisen de langste creepage-afstanden.

Overschakelen naar een materiaal met een hogere CTI kan de vereiste creepage aanzienlijk verminderen. Een geleiderpaar dat 8 mm creepage nodig heeft op een Group IIIb-oppervlak, heeft mogelijk slechts 4 mm nodig op een Group I-ondergrond (CTI ≥ 600 V). Dit komt doordat lucht zelf feitelijk een Group I- isolator is. Dit creëert een mogelijkheid: door sleuven te gebruiken of sporen naar de rand van het bord te leiden, kan een ontwerper een laag-CTI-oppervlakspoor vervangen door een hoog-CTI-luchtspoor, wat vaak de benodigde afstand vermindert.

Hoge-CTI soldeermaskers (400-600 V) en laminaten bestaan, maar het zijn premium materialen. De ontwerper moet de vermindering van de bordgrootte afwegen tegen de hogere fabricagekosten. De conservatieve aanpak is eerst te ontwerpen voor standaard Group IIIa-materialen. Als de lay-out onmogelijk is, wordt upgraden naar een high-CTI mask een noodzaak, niet slechts een optimalisatie.

Conformal Coating: De chemische oplossing

Wanneer de fysieke afstand opgebruikt is, blijft een chemische oplossing over: conformal coating. Deze dunne, isolerende polymeren laag wordt aangebracht op de geassembleerde PCB en volgt de topografie ervan. Een correct aangebrachte coating fungeert als een robuuste isolerende barrière, waardoor standaardconforme reducties in zowel creepage als clearance mogelijk zijn. Een coating met hoge diëlektrische sterkte kan de vereiste creepage met 50% of meer verminderen.

Echter, standaarden stellen strikte eisen. De coating moet gewaardeerd zijn voor de spanning en omgeving, gelijkmatig aangebracht zonder holtes of gaatjes, en stabiel blijven gedurende de levensduur van het product. Veelvoorkomende materialen zijn acryl, urethaan en siliconen, terwijl vapordeponeerbare parylene de beste maar meest dure bedekking biedt.

Het risico ligt in een inconsistente toepassing. Holtes, gaatjes of dunne plekken creëren zwakke punten waar tracking kan beginnen. Om die reden moeten ontwerpen die vertrouwen op conformal coating, worden ondersteund door rigorieuze procescontroles en inspectie. Coating is geen vervanging voor een goede lay-out; het is een aanvulling die optimalisatie mogelijk maakt.

Lay-out en validatie: De laatste discipline

Deze technieken zijn nutteloos zonder rigoureuze lay-out discipline. Het ontwerpen voor hoge spanning vereist dat de spatieerregels vanaf het begin als fundamentele beperkingen worden behandeld.

Deze discipline strekt zich uit tot thermisch beheer. Een bord van 800 V kan tientallen ampères dragen, en de resulterende weerstandsheating vereist brede sporen, vaak met zwaar koper (2-4 oz). Een spoor dat 20 A voert, moet mogelijk 5-8 mm breed zijn om de temperatuurstijging onder controle te houden. Deze breedte neemt ruimte in beslag en concurreert rechtstreeks met de behoefte aan clearance. De afstand tussen hoge-stroom sporen dient een dubbel doel: het biedt elektrische isolatie en thermische scheiding.

Designregelcontroles (DRC's) in EDA-software zijn essentieel voor het afdwingen van keepout-zones rond hoogspanningsnetten. Deze regels moeten handmatig worden geconfigureerd op basis van de specifieke standaarden, spanningen, vervuilingsgraad en materiaalgroepen voor het project. Belangrijk is dat, terwijl de meeste tools lijn-of-zicht clearance nauwkeurig meten, ze vaak niet het ware oppervlak van creepage rond sleuven kunnen berekenen. Deze kritieke paden moeten handmatig worden geverifieerd.

Tot slot sluit validatie de lus. Het begint met een fysieke inspectie van de vervaardigde borden om te zorgen dat sleuven schoon zijn en de coatings uniform. Voor de meest kritieke toepassingen biedt gedeeltelijke ontlaadtest (PD) een hoger niveau van zekerheid. PD-testen passen verhoogde voltages toe en gebruiken gevoelige detectors om gelokaliseerde elektrische ontladingen te vinden—de voorlopers van isolatiefalen. Een ontwerp dat PD-testen doorstaat, heeft een robuuste veiligheidsmarge bewezen, waardoor een ontwerpscrisis wordt omgezet in een gevalideerd, betrouwbaar product.