In productie met hoge mix zijn vreemde componenten de vijand van snelheid. Dit zijn de connectoren, headers en zware transformatoren die niet surface-mounted kunnen worden, en een doorboringsproces vereisen lang nadat de rest van het bord is gereflowd.

Wanneer men geconfronteerd wordt met een bord dat 90% SMT en 10% vreemde doorboringscomponenten heeft, is de instinctieve reactie vaak om het te routeren naar een selectieve soldeermachine. Het voelt precies. Het voelt modern. Het vereist geen kosten voor gereedschap.

Het is ook vaak een valstrik.

Hoewel selectief solderen programmeerbare precisie biedt, brengt het een brute straf voor de doorvoer met zich mee. Het bekijken van een selectieve spuitkop die over een bord beweegt om 400 afzonderlijke punten te raken, is een oefening in geduld die hoge-volume productielijnen niet kunnen veroorloven. Als een lijn draait op een beat van 45 seconden, is een 12-minuten durende selectieve soldeercyclus geen processtap; het is een parkeerplaats. Het alternatief—handmatig solderen—is nog erger, met enorme arbeidskosten en de inconsistentie van menselijke vermoeidheid.

De engineeringoplossing die deze kloof overbrugt, is de aangepaste golfsolderpallet. Door de SMT-componenten te beschermen en alleen de doorboringspinnen bloot te stellen aan de golf, maken we een serieproces weer parallel. Het ontwerpen van een functionele pallet is echter niet alleen een kwestie van gaten in een stuk composietmateriaal boren. Het is een kwestie van vloeistofdynamica, thermisch beheer en materiaalwetenschap. Beschouw de soldeergolf als een eenvoudige plas heet metaal, en je zult een bevestigingsmiddel ontwerpen dat meer defecten creëert dan het voorkomt.

Hydrodynamica in een doos

De fundamentele uitdaging van een golfpallet is dat het gesmolten soldeer zich op onnatuurlijke manieren gedraagt. Een standaard golfmachine is ontworpen om over een plat, open bord te spoelen. Wanneer je een pallet introduceert, vraag je de soldeer om omhoog te stromen in een diepe, smalle pocket, het verband te bevochtigen en daarna terug te trekken zonder het soldeer terug te trekken of bruggen achter te laten.

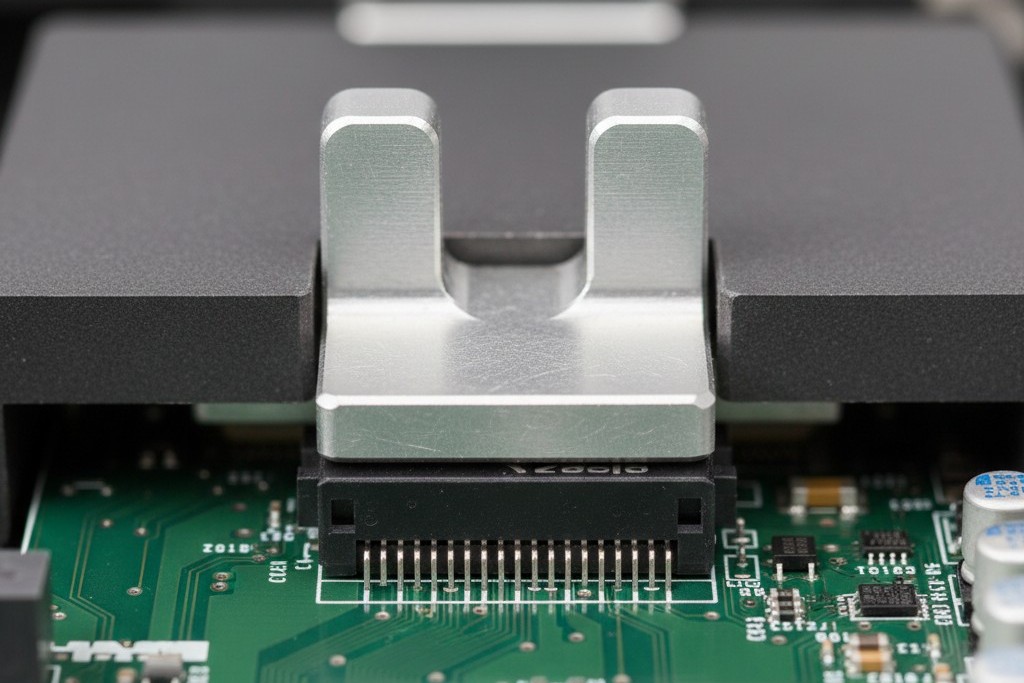

Dan is er het 'Schaduw Effect'. Als de muren van de palletopening te dik zijn, fungeren ze als een breakwater. Terwijl het bord over de golf beweegt, duwt de leidende rand van de palletwand de soldeerstroom naar beneden, wat een turbulentie-schaduw erachter creëert. De pin die in die schaduw zit, ziet de golf nooit, wat resulteert in een 'overslaan'—een open verbinding die handmatige herwerking vereist. Om dit te voorkomen, moeten de wanden van de opening aan de soldeerkant worden afgerond om de stroom naar de pin te leiden. Het component vrijmaken is niet genoeg. Je moet de vloeistof leiden.

Er is ook de onzichtbare vijand: gasvencaptatie. Flux genereert gas wanneer het de voorverwarmers en de golf raakt. Op een open bord verdwijnt dit gas omhoog. In een palletopening, vooral eentje die strak afsluit tegen de PCB om nabijgelegen 0402-weerstanden te beschermen, heeft dat gas nergens om heen te gaan. Het vormt een bubbel rond het verband, waardoor het soldeer de pad niet bevochtigt. Een correct ontworpen pallet bevat geboord gasontlastingskanalen—micro-ventielen die de fluxdampen laten ontsnappen zonder het soldeer binnen te laten. Zonder deze zul je perfect ogende verbindingen zien die elektrisch open zijn omdat ze in een microscopisch holletje van harsdamp zijn omsloten.

De Materiaaloorlog: Titanium versus Composiet

De primaire beperking in palletontwerp is de ‘Keep-Out Zone’—de afstand tussen de doorboringspin die je moet solderen en de dichtstbijzijnde SMT-component die je moet beschermen. Deze afstand bepaalt je wanddikte, en je wanddikte bepaalt je materiaalse keuze.

Als je 3 mm of meer speling hebt, is de keuze eenvoudig. Standaard composietmaterialen zoals Durostone of Ricocel werken prima. Ze zijn kosteneffectief, gemakkelijk te bewerken en bestand tegen de thermische schok van een soldeergolf van 260°C. Je kunt een wand van 3 mm machinaal vervaardigen die duizenden cycli zal doorstaan zonder te degraderen.

Dat wiskunde valt uit elkaar wanneer de clearance onder 1mm daalt.

We zien vaak dat ontwerpers een USB-C-connector of een inschroefclip slechts enkele millimeters van een gevoelig plastic onderdeel plaatsen. In deze scenario's moet een samengestelde wand tot 0,5 mm of minder worden verspaand. Bij die dikte verliezen samengestelde materialen hun structurele integriteit. Ze worden Bros, gevoelig voor barsten onder thermische stress, of erger, ze absorberen flux en beginnen te delamineren, waardoor ze na enkele productie-runs een sponzige massa worden.

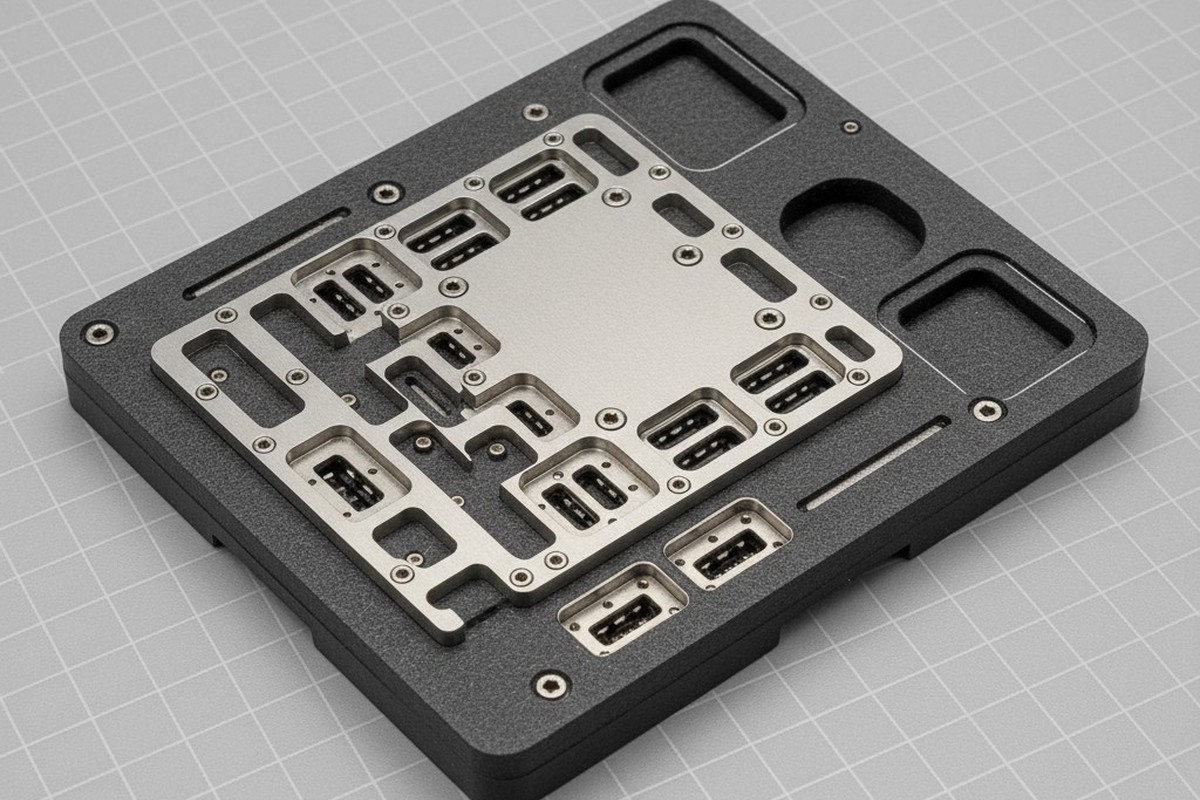

Enter Titanium Grade 5.

Wanneer de clearance krap is, frezen we een aangepaste titanium inzet en schroeven deze in de samengestelde drager. Titanium maakt dunne wanden tot 0,4 mm mogelijk die stevig blijven en ondoordringbaar voor flux. Het is een dure upgrade, die vaak $400-$600 aan de kost van het stuk toevoegt, maar het is de enige manier om hoog-dichtheid borden te solderen zonder te overbruggen.

Er is een geldige tegenargumentering met betrekking tot thermodynamica: titanium is een metaal, en metalen geleiden warmte. Een grote titanium inzet kan fungeren als een warmteafleider, die thermische energie wegneemt van de soldeerverbinding en een "koude soldeer"-fout veroorzaakt. Dit is een reëel risico. Het wordt echter verzacht door agressieve pre-heating profielen en, tegen de intuïtie in, de dunheid van de wand zelf. Een titanium wand van 0,5 mm heeft aanzienlijk minder thermische massa in vergelijking met het grote reservoir van de soldeergolf. De afweging is bijna altijd in het voordeel van de metalen inzet wanneer ruimte schaars is.

Het vasthouden van de drijver

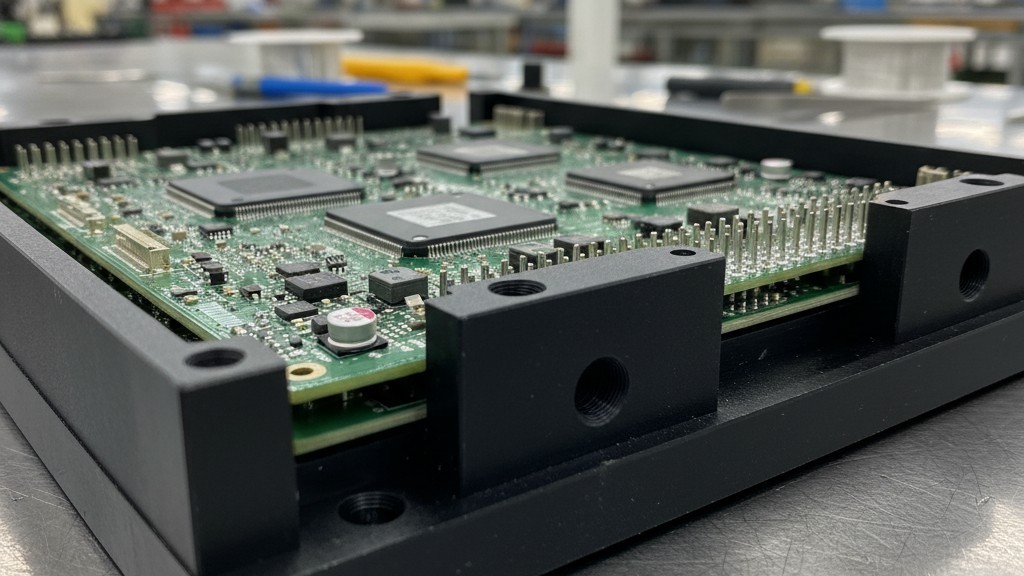

Gewicht is meestal onze vriend bij het solderen, maar niet bij afwijkende componenten. Veel doorbouwingen, vooral die met plastic behuizingen, drijven verrassend genoeg. Wanneer ze de chaotische turbulentie van de golf raken, drijven ze vaak omhoog. Een header die vlak blijft tijdens montage, kan scheef uit de golf komen, of "skaten" 1mm van het oppervlak van de printplaat.

Een pallet biedt hier een mechanisch voordeel dat selectief solderen niet kan bieden: de mogelijkheid om "top-hats" of hold-down clips te gebruiken. Deze zijn geïntegreerd in de bovenste helft van het apparaat (of een apart deksel) om de componentbehuizing tijdens het soldeerproces fysiek tegen de PCB te vergrendelen.

Als u te maken hebt met recht hoek connectors of zware transformatoren, is een eenvoudige wrijving in het geplateerde doorboorde gat zelden genoeg om het onderdeel recht te houden. We hebben hele batches van printplaten zien falen bij de kwaliteitscontrole omdat een connector 2 graden uit de as zweefde, waardoor het onmogelijk was om in de uiteindelijke behuizing te passen. Een aangepaste pallet met titanium veerbelaste hold-downs lost dit mechanisch op, zodat elk onderdeel altijd vlak ligt.

De ROI van NRE

Het struikelblok voor de meeste projecten is de Non-Recurring Engineering (NRE) kost. Een complexe golfpallet met titanium inserts en hold-downs kan tussen $1.200 en $2.000 kosten. Voor een inkoopmedewerker die naar een spreadsheet kijkt, lijkt dat veel geld in vergelijking met de "gratis" gereedschappen van een selectief soldeermachine of een rol Kapton tape.

Dit is een misrekening van de Totale Kosten van Eigenaar.

Neem de "Kapton Tape" valkuil. Het is gebruikelijk om te vragen of we eenvoudigweg de SMT-onderdelen kunnen maskeren met hittebestendige tape en de printplaat door de golf te laten gaan. De tape is goedkoop. De arbeid niet. Tape aanbrengen op 500 printplaten, en daarna die tape verwijderen van 500 printplaten na de golf, is een enorme arbeidsonkosten. Het laat ook kleefresidu achter dat chemisch gereinigd moet worden. Als u meer dan 200 printplaten draait, zal de arbeidskosten voor het tapen de kosten van de pallet overschrijden.

Kijk ook naar de cyclustijd. Als een pallet u toelaat een printplaat in 45 seconden te solderen versus 8 minuten op een selectief apparaat, betaalt de fixture zichzelf terug in alleen de machine-uur binnen de eerste 1.000 eenheden. De pallet is geen accessoire. Het is een kapitaalinvestering in doorvoer.

Bij het evalueren van een nieuwe lay-out, kijk eerst naar de clearances. Als je ruimte hebt, werken standaardmaterialen geweldig. Als je krap bent in de ruimte, geeft titanium je de marge die je nodig hebt. Maar laat de initiële gereedschapskosten je niet afschrikken van het enige proces dat de snelheid van je SMT-lijn kan bijhouden.