Automatische optische inspectie (AOI) is de hoeksteen van kwaliteitsborging in moderne elektronica-afwerking. De dominantie ervan rust echter op een fragiele aanname: dat de camera kan zien wat nodig is om te beoordelen. Wanneer ontwerptrends botsen met optische fysica, wordt die aanname vernietigd. Matzwarte soldeermasks, gewaardeerd om hun strakke uiterlijk, absorberen het licht dat AOI-systemen nodig hebben voor contrast. Tegelijkertijd heeft de onophoudelijke miniaturisatie van passieve componenten 01005-onderdelen naar de rand van wat zelfs hoge-resolutiecamera's betrouwbaar kunnen vaststellen, gedreven. Het resultaat is een crisis in kwaliteitscontrole, gekenmerkt door valse positieven die goede borden weggooien en valse negatieven die defecten onopgemerkt laten.

Het gangbare instinct is om het AOI-systeem agressiever af te stemmen — drempels strakker stellen, verlichting aanpassen. Deze reactie begrijpt het probleem fundamenteel niet. Het probleem is geen kalibratie; het is fysica. Een donkere masker reflecteert simpelweg niet genoeg licht om de grijswaardenverloop te creëren dat een algoritme nodig heeft om een pad van een spoor te onderscheiden. Een 01005-weerstand beslaat te weinig pixels voor betrouwbare randdetectie. Geen enkele software-aanpassing kan een signaal halen dat er niet is. De oplossing ligt in het aannemen van inspectiemethoden die het optische contrastprobleem volledig omzeilen: 3D soldeerpasta-inspectie, die de topologie meet in plaats van reflectantie, en automatische röntgeninspectie, die door de assemblage heen dringt om verborgen soldeerverbindingen te onthullen. Voor fabrikanten die zich inzetten voor donkere cosmetica of ultra-fijne-pitchdichtheid, is een multi-methode inspectiestrategie geen extra; het is een noodzakelijkheid.

Het Optisch Contrast Probleem: Waarom Donkere Maskers en Klein Passieven AOI Breken

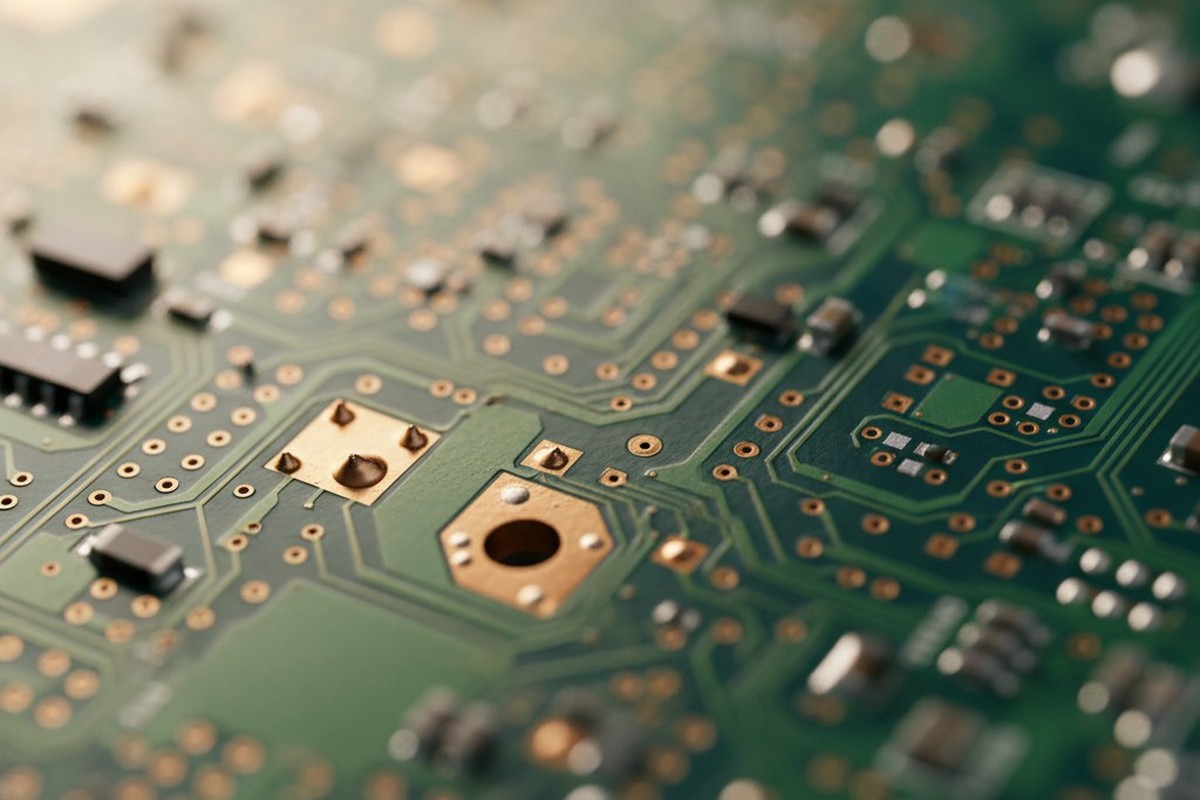

Automatische optische inspectie werkt door afwijkingen in grijswaardenschittering te analyseren. Het systeem gedijt bij sterk visueel contrast tussen elementen — heldere soldeer tegen een groene masker, donkere componentlichamen tegen witte zijdeprint. Wanneer dat contrast wegvalt, verliest het algoritme zijn referentiekader. Twee van de meest voorkomende veroorzakers, matzwarte soldeermasks en 01005-passieve componenten, vormen elk een duidelijke maar even disruptieve uitdaging.

Matzwarte Maskers en de Lichtabsorptiebarrière

De esthetische aantrekkingskracht van matzwarte soldeermasks heeft ze tot standaard gemaakt in premium consumenten-electronica, maar hun optische eigenschappen creëren een vijandige omgeving voor reflectie-inspectie. Een zwart masker slikt het meeste invallende licht op, in plaats van het te reflecteren. Het kleine beetje licht dat terugkeert, verstrooit diffuus door de matte textuur, waardoor de scherpe highlights verdwijnen die camera's gebruiken om padranden en spoorgrenzen te identificeren. Het resulterende beeld is een laag-contrast waas waarin soldeerverbindingen, koperen pads en de omringende maskers opgaan in een smalle grijze band.

AOI-algoritmen zijn afhankelijk van scherpe overgangen in pixelintensiteit om randdetectie uit te voeren. Wanneer een soldeerhoorn op een zwart masker slechts marginale reflectie van licht geeft, is de gradiënt te ondiep voor het systeem om een betrouwbare uitspraak te doen. Dit dwingt een keuze tussen twee slechte opties: de gevoeligheid verhogen en talloze valse defecten markeren, of deze verlagen en echte problemen zoals soldeerbruggen of onvoldoende wetsen missen. In een productieomgeving waar opbrengst en kwaliteit worden gemeten in basispunten, zijn geen van beide acceptabel.

01005-componenten bij de Resolutiedrempel

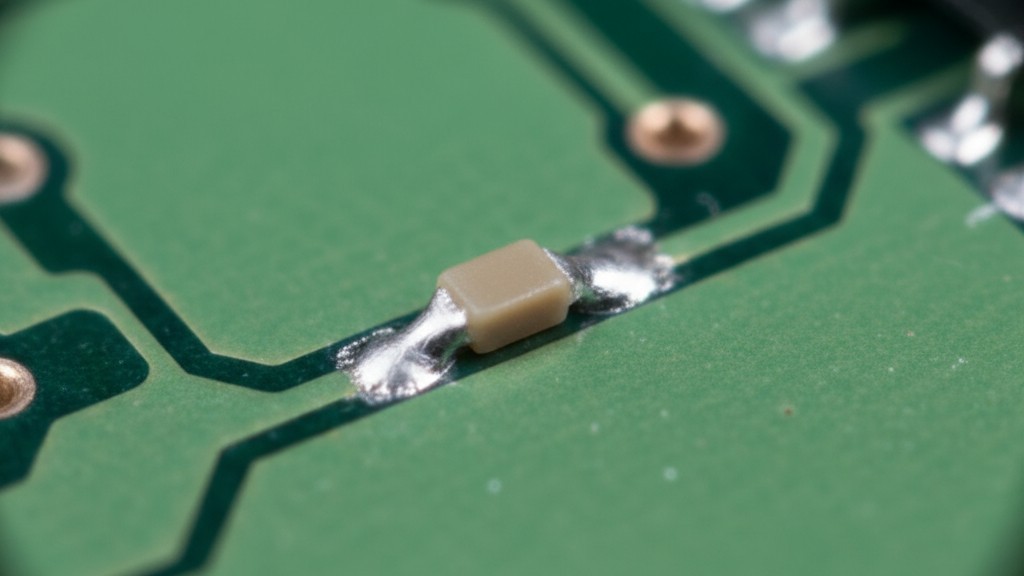

De 01005-passieve componentmeet slechts 0,4 bij 0,2 millimeter, een voetafdruk zo klein dat het de ruimtelijke resolutie van standaard AOI-camera's uitdaagt. Op typische werkafstanden kan een 01005-component minder dan tien pixels in elke dimensie innemen — ruim onder de drempel die nodig is voor robuuste vormanalyse. Randdetectie-algoritmen hebben een duidelijke rand van pixels nodig om te bepalen of een component aanwezig is, correct georiënteerd, en goed gecentreerd. Wanneer het hele onderdeel slechts een handvol pixels beslaat, daalt de signaal-ruisverhouding aanzienlijk.

Dit wordt verergerd door het contrastprobleem. 01005 weerstanden en condensatoren zijn vaak zwart of donkerbruin, wat minimale intensiteitsverschillen biedt tegen een donker masker. De kleine maat van het component betekent dat elke lichte variatie in verlichting de enkele reflecterende pixels onder de detectiegrens kan drijven of ze in ruis kan laten verdwijnen door naburige silk-screen of tracés. De camera ziet niet langer een duidelijk object. Het ziet een ruisachtig vlek van pixels die misschien een component zijn, wat leidt tot hoge afkeurratio's.

Het Valse Positieve Dilemma: Ontsnapping vs. Overkill

Laag optisch contrast dwingt tot een pijnlijke keuze tussen twee soorten fouten, elk met directe productie-kosten. Wanneer een AOI-systeem werkt op marginale signaalkwaliteit, kan het worden afgesteld op agressief of soepel, wat een dilemma creëert tussen het oppakken van meer defecten ten koste van de yield, of het behouden van de yield ten koste van kwaliteit.

Valse positieven komen voor wanneer de AOI een goede assemblage markeert voor herwerking. In een hoog-volume productie verwijdert een valse positief van slechts twee procent duizenden perfect goede circuits van de lijn voor handmatige inspectie. Elke valse melding kost arbeid, vertraagt de doorvoer en ondermijnt vertrouwen in het systeem. Uiteindelijk gaan operators AOI-alarmen negeren, in de overtuiging dat ze ruis zijn. Dit aangeleerde wantrouwen is gevaarlijk en leidt tot het negeren van kwaliteitscontrolepunten op de productievloer.

Valse negatieven, of ontsnappingen, zijn de tegenovergestelde fout: een defecte assemblage die de AOI als goed doorlaat. De kostprijs van een ontsnapping groeit dramatisch naarmate deze later wordt ontdekt. Een defect dat wordt gevonden in de functionele test is duur; een defect dat de veldwerking bereikt, veroorzaakt garantieclaims, terugroepacties en reputatieschade. In toepassingen met hoge betrouwbaarheid of veiligheid, kan één ontsnapping catastrofaal zijn. De angst voor ontsnappingen drijft fabrikanten ertoe om AOI-systemen agressief af te stemmen, wat weer terugkomt op het valse positievenprobleem.

Dit is het afstemparadox: de detectiedrempel verlagen om meer defecten op te sporen, vermindert de yield door valse positieven. De drempel verhogen om overkill te verminderen, laat meer defecten ontsnappen. Bij goed optisch contrast is deze afweging beheersbaar omdat het signaal sterk is. Bij donkere maskers of 01005-assemblages is de onzekerheid zo groot dat geen enkele drempelinstelling zowel een acceptabele yield als defectopname kan bieden. Het systeem wordt gevraagd betrouwbare beslissingen te nemen op basis van onbetrouwbare gegevens. Als de gegevens zelf feilbaar zijn, is de enige oplossing om de gegevensbron te wijzigen.

3D Soldeerpasta Inspectie: De Eerste Verdedigingslinie

De beperkingen van grijswaardenkleuren hebben geleid tot de adoptie van 3D-solderpasta inspectie (SPI). In tegenstelling tot AOI, dat reflecterend licht analyseert, meet 3D SPI de fysieke topologie van het soldeerpasta-depot voordat het component wordt geplaatst. Dit verschuift de inspectie van een subjectieve vraag “Ziet dit er correct uit?” naar een kwantitatieve vraag “Is de juiste hoeveelheid pasta op de juiste plek?” Die vraag is preciezer en fundamenteel immuun voor maskerkleur.

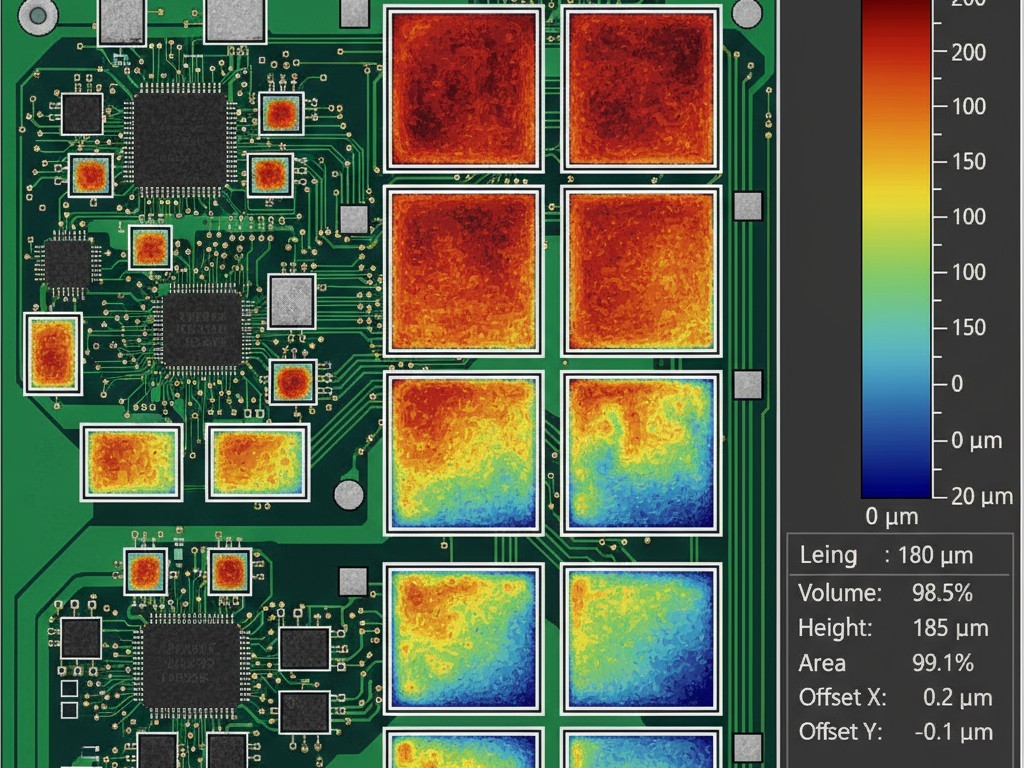

Hoogtekaart vs. Grijsschaalbeeldvorming

Drie-dimensionale SPI-systemen gebruiken gestructureerd licht of lasers om een gedetailleerde hoogtekaart van de stencil-gedrukte soldeerpasta te maken. Elke pad wordt gemeten op volume, hoogte, oppervlakte en offset. Deze metriek wordt afgeleid van fysieke geometrie, niet van pixelintensiteit. Een donker masker absorbeert geen laserlijn of vervormt geen geprojecteerd raster zoals dat met wit licht gebeurt. De reflecterende, driedimensionale pasta genereert een duidelijke topologische handtekening ongeacht de ondergrond.

Deze precisie is van cruciaal belang omdat de meeste defecten na reflow—onvoldoende soldeer, bruggen, tombstoning—beginnen als fouten in de pasta-depositie. Een pad met slechts 70 procent van het vereiste volume zal waarschijnlijk een zwakke verbinding opleveren, zelfs met perfecte componentplaatsing. Door deze problemen te detecteren voordat de componenten worden geplaatst, voorkomt 3D SPI dat defecten verderop in het proces komen, waar ze exponentieel moeilijker en duurder te vinden en te repareren zijn. Het verandert een defect-loterij in een gecontroleerd proces.

De hoogtekaart maakt ook een zelfverzekerde inspectie van 01005-pasta-deposities mogelijk. Hoewel het deposit klein is, is het groot genoeg om een meetbare hoogteprofiel te genereren. Het systeem kan niet alleen aanwezigheid verifiëren, maar ook de juiste volume en centrering, en biedt een kwantitatieve pass-fail-criteria die niet afhankelijk is van pixeltelling. Dit maakt 3D SPI essentieel voor elke samenstelling die ultra-kleine passieve componenten combineert met uitdagende maskerkleuren.

Geautomatiseerde Röntgeninspectie voor Verificatie na Reflow

Terwijl 3D SPI de kwaliteit voorafgaand aan reflow beheerst, kan het de uiteindelijke soldeerverbinding na reflow niet beoordelen. Daarvoor is geautomatiseerde röntgeninspectie (AXI) vereist. AXI gebruikt doorlatende straling om de interne structuur van soldeerverbindings te beeld te brengen, waardoor zichtproblemen aan het oppervlak volledig worden omzeild. Het maakt geen onderscheid in maskerkleur, componentgrootte of of een verbinding verborgen is onder een behuizing. AXI beoordeelt de soldeer zelf, waardoor het onmisbaar is voor moderne hoog-dichtheidsassemblages.

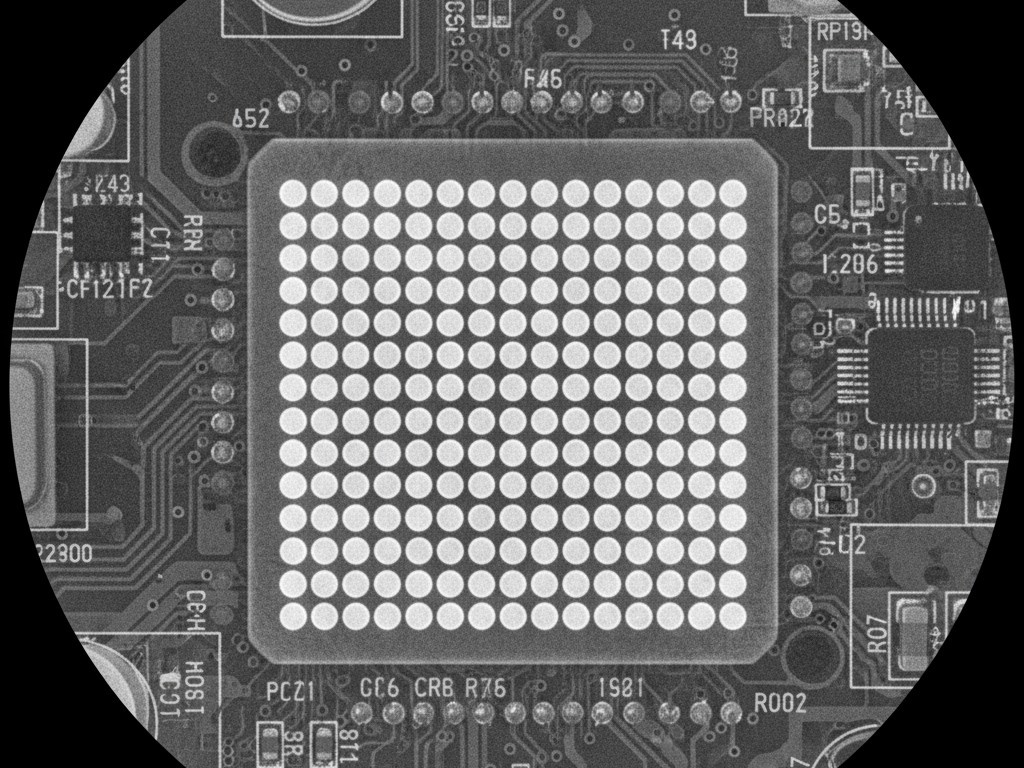

Door de print heen kijken: BGAs en verborgen verbindingen

Ball grid array (BGA) en andere area-array pakketten vormen een geometrische onmogelijkheid voor optische inspectie: hun soldeerverbindingen zijn volledig verborgen. Geen enkele camera kan een uitgeholde of ontbrekende soldeerballetje onder een BGA onthullen. Röntgeninspectie lost dit op door straling door de print te zenden. Soldeer, dat dicht is, absorbeert meer straling en verschijnt als een duidelijk kenmerk, waardoor het systeem de aanwezigheid, vorm en voiding van de ballen kan verifiëren.

Bij assemblages met donkere maskers biedt AXI een ander cruciaal voordeel: het kan perifere scharnieren op QFN's en andere pakketten inspecteren zonder afhankelijk te zijn van optisch contrast. Het röntgenbeeld onthult de soldeermassa direct, waardoor problemen zoals onvoldoende bevochtiging, brugvorming of head-in-pillow defecten zichtbaar worden die voor een camera ambigu of onzichtbaar zouden zijn. Dit maakt AXI niet alleen een noodzaak voor area-array pakketten, maar ook een krachtig aanvulling op AOI bij elke assemblage waar contrast slecht is.

De afweging is snelheid en kosten. Röntgensystemen zijn trager dan optische camera’s en vergen een aanzienlijke kapitaalinvestering. Om deze reden wordt AXI meestal selectief ingezet op hoog-risicogebieden zoals BGA-velden. Bij assemblages met donkere maskers en dichte BGA’s is deze gerichte aanpak niet onderhandelbaar. De fouten die AXI voorkomt, zijn precies die defecten die het meest waarschijnlijk de optische inspectie passeren en catastrofale veldstoringen veroorzaken.

Procesaanpassingen om de opbrengst te verhogen

Niet elke fabrikant kan onmiddellijk investeren in nieuwe 3D SPI- en AXI-lijnen. In dergelijke gevallen kunnen strikte procesaanpassingen het defectpercentage verminderen en de prestaties van bestaande AOI-systemen verbeteren, zelfs als ze geen volledige vervanging bieden voor geavanceerde inspectietechnologieën. Het doel is om het procesvenster te versterken door de variabiliteit te verlagen die defecten in eerste instantie veroorzaakt.

Optimalisatie van stencilopening. De hoeveelheid en vorm van de deposities van soldeerpastas heeft een grote invloed op de kwaliteit van de scharnieren. Voor componenten met fijne pitches verbeteren laser-gesneden sjablonen met elektrisch gepolijste wanden en geoptimaliseerde openinggeometrieën de pastavrijgave en consistentie. Variatie in pastamengen betekent dat minder randassemblages in de onzekerheidsmarge van AOI vallen.

Precisie van componentplaatsing. Tombstoning en verkeerd uitgelijnde passieve componenten ontstaan vaak door plaatsingsafwijkingen. High-precision pick-and-place systemen met visuele correctie kunnen 01005-componenten betrouwbaarder centreren, waardoor de onbalans in soldeertrekken wordt voorkomen die dergelijke defecten veroorzaken. Dit lost het zichtbaarheidsprobleem niet op, maar een lager defectpercentage betekent minder ontsnappingen.

Kleurcompromis van het masker. Soms kan de esthetische eis voor matzwart worden versoepeld naar een donker groene of donkerblauwe variant. Hoewel nog steeds uitdagend, kunnen deze kleuren marginaal beter optisch contrast bieden, wat de prestaties van AOI van onbruikbaar naar nauwelijks voldoende voor bepaalde productlijnen kan verschuiven. Dit is een ontwerpoverweging die inspectiebetrouwbaarheid in balans brengt met cosmetische voorkeur.

Deze aanpassingen zijn waardevol maar beperkt. Een goed geoptimaliseerd proces zal nog steeds occasioneel defecten produceren, en die defecten blijven moeilijk zichtbaar op donkere maskers. Procesdiscipline biedt marge, maar verandert niet de fysica van lichtabsorptie.

Het opbouwen van een multi-methode inspectiestrategie

Geen enkele inspectietechnologie is voldoende voor moderne assemblages die donkere soldeermaskers, ultra-kleine componenten en area-array pakketten combineren. De oplossing is een gelaagde strategie die de juiste technologie op de juiste processtap inzet, waarbij de kracht van elke methode wordt afgestemd op de specifieke foutmodi die het bedoeld is te vangen.

Een robuuste strategie begint met 3D soldeerpastainspectie vóór componentplaatsing. Dit detecteert defecten in pastavolume, offset en brugvorming zo vroeg mogelijk. Voor assemblages met 01005-componenten of fijne pitches is 3D SPI de enige betrouwbare manier om de basis van een goede soldeerverbinding te verifiëren.

Na reflow moet automatische röntgeninspectie gericht zijn op BGA-gebieden en andere verborgen verbindingen. AXI wordt selectief gebruikt bij hoog-waarde of hoog-risico-assemblages waar de kosten van een veldfout door ontsnapping veel hoger zijn dan de inspectiekosten. Dit vereist duidelijke criteria voor welke borden of zones X-ray dekking vereisen om productiestops te voorkomen.

Post-reflow AOI heeft nog steeds een rol, maar moet intelligent worden ingezet. Bij assemblages met donkere maskers moet AOI zich richten op grotere componenten, leded Pakketjes en gebieden waar optisch contrast nog voldoende is. Het wordt herplaats als een van de meerdere hulpmiddelen, die inspecteert wat betrouwbaar te zien is en de meest uitdagende zones aan andere methoden overlaat. Dit betekent dat de AOI wordt geprogrammeerd om fields met 01005 op zwarte maskers te de-emphaseren of te overslaan om de stroom van valse positiven te voorkomen die het vertrouwen van operators ondermijnen.

Het doel is niet om kwaliteit in het product te inspecteren, maar om kwaliteit in het proces te bouwen en inspectie te gebruiken om het te verifiëren. Bij assemblages waar optische fysica traditionele AOI onbetrouwbaar maakt, vereist die verificatie een combinatie van methoden. Dit is de basisvereiste voor het leveren van betrouwbare producten wanneer ontwerp-trends de mogelijkheden van een enkele inspectietechnologie overtreffen.