Trilling is de stille, aanhoudende vijand van autotelecomponenten. Terwijl een printplaat (PCB) stil op het CAD-scherm van een ontwerper ligt, is de realiteit van zijn operationele leven een wilde chaos van willekeurige trillingprofielen, thermische schokken, en mechanische resonantie. In deze omgeving is een grote electrolytische condensator niet zomaar een energieopslagapparaat. Het is een hamer die op zijn eigen benen zwaait.

Het Onzichtbare Stressor

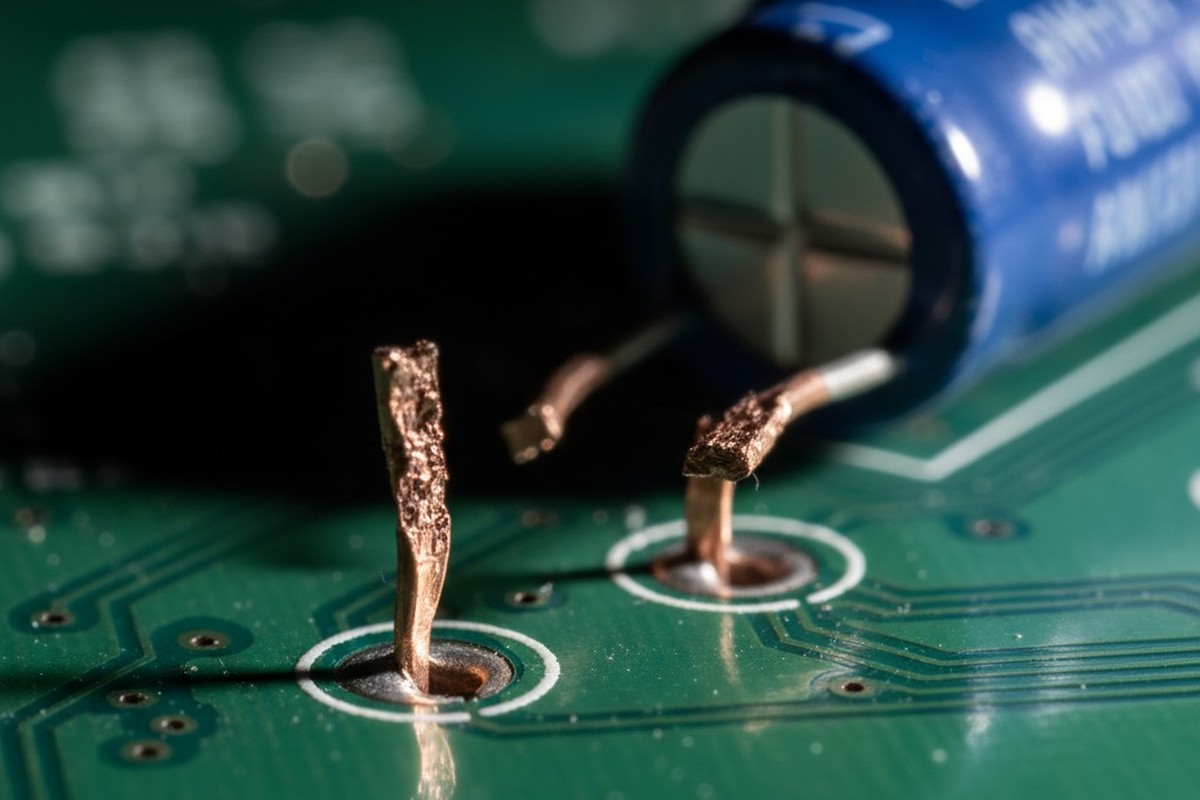

Wanneer een voertuig een kuil raakt, of een motor een resonantiefrequentie, handelt de natuurkrachten genadeloos op componenten met een hoog zwaartepunt. Een electrolytische condensator van 35mm hoog, enkel bevestigd door twee koperen draden, wordt een cantilever probleem. Onder standaard willekeurige trillingprofielen zoals ISO 16750-3 oscilleert de condensator. Het kan niet in het eerste uur falen, of zelfs in de tiende. Maar koper is een ductiele metaal dat harder wordt onder herhaalde stress.

Uiteindelijk raakt het metaal vermoeid. De microscopische kristallijne structuur richt zich uit, wordt bros, en scheurt. Dit gebeurt vaak onzichtbaar, binnen de behuizing van het component of direct op het PCB-vlak, wat leidt tot afwisselende defecten die berucht moeilijk te diagnosticeren zijn. De falingsmodus lijkt op mechanische vermoeidheid, maar de onderliggende oorzaak is een gebrek aan ondersteuning. Als de massa van het component de structurele capaciteit van zijn draden overschrijdt—een zekerheid bij grote condensatoren in automotive toepassingen—stoppen externe ondersteuningen niet langer als optie. Het wordt een vereiste.

De Valstrik van de Handmatige Toepassing

Decennia lang was de industrie standaard een tube RTV-silicone en een technicus met een kitpistool. Deze aanpak vertrouwt volledig op de ‘vakmanschap’ van de operator. In een hoge-volume, hoge betrouwbaarheid omgeving is vertrouwen op vakmanschap voor een cruciale veiligheidskenmerk een procedurele fout. Mensen zijn inherent variabel. De ene operator kan een perfect filet aanbrengen dat het condensatorbasis ondersteunt. De volgende kan een klonter aanbrengen die te hoog ligt, of een vlek die aangrenzende paden overspant.

Beschouw dit als het probleem van de 'vuil handen'. In een cleanroom automatiseren we de plaatsing om contaminatie te voorkomen en precisie te garanderen. Toch laten we vaak handmatig lijm toedienen, wat een enorme variabele in het proces introduceert. Er is een goed gedocumenteerde geschiedenis van mislukkingen waarbij handmatige toepassing van siliconen tot een ramp leidde. In één geval werd siliconenresten overgedragen van de handschoenen van een operator naar de goudkleurige contactpunten van een PCIe-connector. De siliconen migreerde, vormde isolerende silicazand onder elektrischeboog, en onderbrak de verbinding. Dat is de verborgen kost van handarbeid: het risico op contaminatie en de onmogelijkheid van consistente volumeregeling.

Erger nog, de materialen die voor handmatige toepassing worden gekozen, zijn vaak chemisch ongeschikt voor elektronica. Azijncuresiliconen, die naar azijn ruiken, geven azijnzuur af terwijl ze uitharden. Dit zuur tast koperen sporen en soldeerafwerkingen aan, waardoor de print wordt gecorrodeerd voordat die de fabriek verlaat. Hoewel neutrale curesiliconen bestaan, kan het handmatige proces niet de geometrie garanderen die nodig is voor echte trillingsbestendigheid. Vertrouwen op een proces dat geen passering kan maken in een gauge R&R-studie (Herhaalbaarheid en Reproduceerbaarheid) voor een cruciaal automobieltoepassing grenst aan professionele wanprestatie.

Chemie is geen Handelswaar

Het kiezen van het juiste stakeermateriaal is net zo cruciaal als het proces zelf. Er is een verleiding, vaak gedreven door initiële BOM-kosten, om te grijpen naar consumentengraden oplossingen zoals hot melt-lijmen (EVA-lijmen). Dit is een fundamentele fout. Een automobiel dashboard in Arizona kan interne temperaturen bereiken van 85°C of hoger. Bij die temperaturen verzacht en verliest standaard hot melt-lijm haar structurele integriteit. De condensator leunt, de lijm geeft toe, en de draden breken. Je vertrouwt in wezen op een materiaal dat precies wordt een smeermiddel op het moment dat je het nodig hebt als structurele ondersteuning.

Ingenieurs verwarren ook vaak milieubescherming met mechanische ondersteuning, door zware conformale coating te specificeren in de hoop dat het grote componenten zal beveiligen. Dit begrijpt de natuurkrachten niet. Conformal coating is een regenjas; staking is een veiligheidsgordel. Een dipcoating of spray van acryl of urethaan, zelfs als die dik wordt aangebracht, mist de Shore-hardheid en treksterkte om een 20-gram condensator te stoppen met oscilleren. Je hebt een materiaal nodig dat specifiek is ontworpen voor structurele bonding, meestal met een Shore Hardheid in de D-schaal (bijvoorbeeld D80), niet de zachtere A-schaal die wordt gebruikt voor pakkingen.

De interactie tussen de lijm en de componentbehuizing is gelijkelijk genuanceerd. Een materiaal dat te hard is, of een thermische uitzettingscoëfficiënt (CTE) heeft die enorm mismatcht met de behuizing van de condensator, kan de component doen barsten tijdens thermisch cyclisch. Als de lijm sneller expandeert dan aluminium, verplettert het de component. Als het te veel krimpt, trekt het weg. Het ideale materiaal is vaak een UV- of thermisch uithardende epoxy met een thixotroop index die het mogelijk maakt er rechtop in te blijven zonder te verzakken, wat een 'driepot'-ondersteuningsstructuur biedt in plaats van een verstikkende kraag. Hoewel UV-stabilisatoren limieten hebben over een levensduur van 15+ jaar in direct zonlicht, is de chemische bonding van een UV-hardende acrylaat of epoxy ver boven de mechanische grip van een siliconebrok.

Automatisering als een Ruimteprobleem

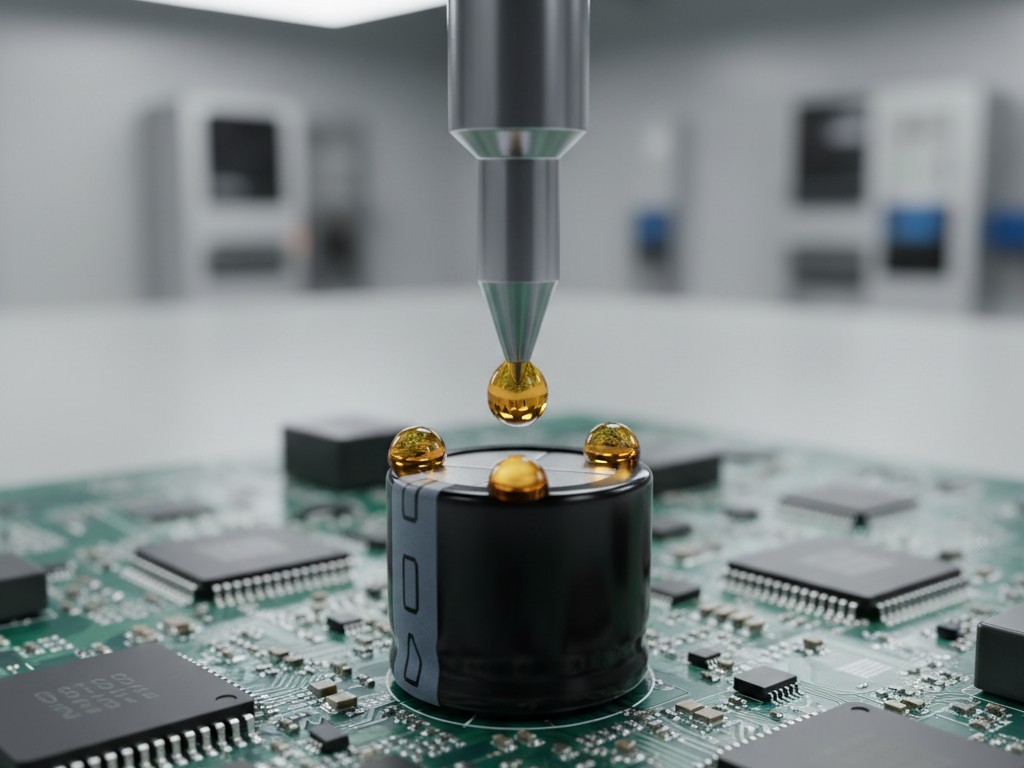

Geautomatiseerde dispensen transformeert het probleem van ‘lijmen’ naar dat van geometrie. We proberen het component niet te verbergen; we creëren een specifiek structureel supportsysteem. Een robotische dispenseerventiel, geprogrammeerd met volumetrische precisie, plaatst lijmstipjes op specifieke coördinaten ten opzichte van het middelpunt van de condensator.

Dit proces creëert een ‘driepot’-of ‘steunbalk’-effect. Door drie discrete stippen rond de basis van een radiale condensator te plaatsen, beveiligt de automatisering het component tegen beweging op de X-, Y- en Z-as, terwijl er openingen blijven voor thermische uitzetting. Dit voorkomt de ‘sappel’-effect dat wordt gezien bij volledige encapsulatie. De machine bevestigt de aanwezigheid van het component, controleert de Z-hoogte van het bord om vervorming te compenseren, en dispenseert precies het geprogrammeerde volume—tot op de milligram.

Deze precisie maakt ook de verwarring rondom ‘underfill’ duidelijk. In Ball Grid Array (BGA)-toepassingen stroomt het onder het component. onder het deel. Voor grote electrolytische condensatoren kan het stromen onder het onderdeel nadelig zijn. Als gas ingesloten onder de condensator tijdens het reflowen of gebruik uitzet, kan het component van het bord springen of de afdichting scheuren. Geautomatiseerd staken brengt materiaal aan op de zijde en onderkant (afschuining), waardoor het onderdeel zonder het onder trapping van vluchtige stoffen.

Het economische argument tegen deze automatisering richt zich meestal op de NRE (Non-Recurring Engineering) kosten van programmering en fixtuurontwerp. Deze visie is kortzichtig. De kosten van een enkele veldfout—een vrachtwagen die wordt teruggeroepen, een lijn die stilvalt, een 8D-rapport dat weken van engineering onderzoek vereist—verdrijven de kosten van de dispensing robot. Wanneer je de ‘verborgen fabriek’ van herwerking meerekent die nodig is om rommelige handmatige siliconentoepassing op te ruimen, wordt automatisering vaak de budgettaire optie over de levensduur van het product.

Het Verdict van de Shaker Tafel

Natuurkunde geeft niet om je budget of je intentie; het respecteert alleen massa en versnelling. De enige manier om een stakproces echt te valideren, is op een trillingstafel (shaker).

In een typisch validatiescenario wordt een stroombord met ongevestigde 35mm condensatoren aan een shaker bevestigd die een willekeurig vibratieprofiel afspeelt. Vaak treedt binnen minder dan een uur vermoeidheid op. De leads scheuren, en de condensatoren vallen los, ratelend binnenin de behuizing als kogels. Dit is niet theoretisch. Het is een herhaalbaar resultaat van massa versus koper. Wanneer hetzelfde bord wordt getest met automatische staking met een UV-hardende epoxy, overleeft het de volledige duur van de test zonder significante shifts in resonantie.

Het is de moeite waard op te merken dat de opkomst van elektrische voertuigen (EV’s) nieuwe vibratie-uitdagingen met zich meebrengt. De hoge-frequentieharmonieken van elektrische motoren en versnellingsbakken verschillen van het lager-frequentiegeratel van verbrandingsmotoren. Hoewel standaardprofielen de basis dekken, onderzoekt de industrie nog steeds de langetermijneffecten van deze hogere frequenties. Ongeacht de frequentie blijft de oplossing hetzelfde: rigide, herhaalbare mechanische ondersteuning is de enige verdediging tegen vermoeidheid.

Betrouwbaarheid is een Keuze

De beslissing om lijm dispensing te automatiseren, is een beslissing om ’s avonds gerust te slapen. Het verwijdert de variatie van de menselijke hand uit een proces dat de precisie van een machine vereist.

Als je vertrouwt op handmatige RTV om je vermogenselektronica intact te houden, wed je tegen de waarschijnlijkheid. De bonnetjes—in de vorm van afgeknepen draden, gebarsten soldeerverbindingen en dure recalls—liggen hoog opgestapeld in de geschiedenis van de industrie. Geautomatiseerd tacken is niet het goudverven van het product. Het zorgt ervoor dat het product de reis overleeft waarvoor het is ontworpen.