Een productielijn stopt. De oorzaak: een enkel, niet-beschikbare condensator. Het is een veelgebruikt, goedkoop onderdeel dat in tientallen productlijnen wordt gebruikt, en het zou gemakkelijk te vinden moeten zijn. Toch tonen alle distributeurs maandenlang toewijzing, en het engineeringteam heeft geen gekwalificeerde alternatieven. De vertraging zorgt voor domino-effecten in de planning, ondermijnt klantverplichtingen en onthult een kwetsbaarheid die volledig voorkomen had kunnen worden.

Dit is geen onvermijdelijke verstoring van de toeleveringsketen. Het is een structureel gebrek in hoe de Bill of Materials is ontworpen en onderhouden. De meeste tekorten aan componenten die de productie verstoren, herleiden zich tot voorkombare BOM-zwakheden, met name de wijdverspreide praktijk van single-sourcing van commodity-onderdelen. Wanneer een BOM elk onderdeel behandelt alsof slechts één onderdeelnummer ooit voldoende zal zijn, bouwt dit een broze basis die onder de minste druk barst.

Bij Bester PCBA pleiten wij voor een fundamenteel andere aanpak. BOM-gezondheidscontroles zijn geen incidentele audits uitgevoerd in een crisis. Het is een systematische praktijk van het identificeren van kwetsbaarheden, het opbouwen van multi-bron veerkracht via parametrische kwalificatie, en het monitoren van componentlevenscycli voordat allocateerbuigingen een reactie vereisen. Deze methodologie bouwt BOM's die buigen onder supply-disrupties in plaats van breken.

De Single-Source Valstrik

Single-sourcing ontstaat uit een verlangen naar eenvoud. Een ontwerper selecteert een condensator, weerstand of spanningsregelaar die aan de specificaties voldoet, valideert deze en vergrendelt dat exacte onderdeelnummer in de BOM. Inkoop koopt het. Productie gebruikt het. Het onderdeel werkt, dus blijft het er. De aanpak voelt efficiënt omdat het beslissingen tijdens productie elimineert, maar het ruilt kortetermijngemak in voor langetermijnduurzaamheid. Het creëert één punt van falen.

Het paradox is het diepst bij “jellybean”-onderdelen — de weerstanden, condensatoren en andere commodity-onderdelen die functioneel uitwisselbaar zijn tussen honderden fabrikanten. Deze onderdelen zijn, per definitie, overvloedig en gestandaardiseerd. Toch specificeren BOM's routinematig één fabrikant en onderdeelnummer voor een keramische condensator van 0,1µF alsof er geen equivalent bestaat. Wanneer dat specifieke onderdeel in de allocatie komt of het einde van de levensduur bereikt, stopt de productielijn. Het team zoekt het exacte onderdeel of duwt een kwalificatieproces dat maanden eerder had moeten plaatsvinden onder gecontroleerde omstandigheden.

De gevolgen gaan verder dan vertragingen. Een afhankelijkheid van single-sourcing dwingt reactieve beslissingen op het slechtst mogelijk moment, wanneer de voorraad op is, de doorlooptijden lang zijn en de druk om te verzenden het hoogst is. Engineering moet kiezen: een niet-gekwalificeerd substituut accepteren, een premie betalen voor schaarse voorraad, of de productie stilleggen om opnieuw te ontwerpen. Elke optie brengt risico's met zich mee die proactieve multi sourcing zou hebben geëlimineerd.

Onze houding is onbepaald. Single-sourcing van jellybean-onderdelen heeft geen plaats in een veerkrachtige BOM.

Multi-Source Veerkracht, geen Back-up Plannen

De term “alternatief onderdeel” impliceert vaak een reserve, een secundaire optie voor wanneer het primaire onderdeel niet beschikbaar is. Dit kader is onvoldoende. Multi-bron alternatieven zijn geen contingency plannen; het zijn structurele elementen van een veerkrachtige BOM, ontworpen parallel aan het primaire onderdeel en gekwalificeerd volgens dezelfde parametrische normen. Het doel is niet om een onderdeel te hebben dat wacht op een noodgeval. Het is om te allen tijde meerdere, levensvatbare inkooppaden te hebben, zodat het noodgeval volledig wordt geëlimineerd.

Dit vereist een kwalificatieproces dat verder kijkt dan een vergelijkbare beschrijving. Een tantalumcondensator van 10µF van één fabrikant is niet automatisch gelijkwaardig aan die van een andere, zelfs als beide voldoen aan dezelfde nominale specificaties. Spanningswaarde, temperatuurcoëfficiënt, equivalente serieweerstand (ESR), rimpelstroomtolerantie en falingsmodi kunnen allemaal variëren. Een alternatief dat er op een datasheet gelijk uitziet, kan zich anders gedragen onder de specifieke elektrische en thermische stress van jouw circuit, wat tot veldfalen kan leiden die terug te voeren zijn op een zwak kwalificatieproces.

Waarom zijn niet alle alternatieven gelijk

Het risico op oppervlakkige gelijkwaardigheid is het grootst bij passieve componenten, waar de verleiding het grootst is om alle onderdelen als uitwisselbaar te behandelen. Stel je voor dat een inkoopteam, onder druk om voorraden veilig te stellen, een condensator vindt met dezelfde capaciteit, spanning en pakketgrootte. Productie vervangt deze zonder de engineering te informeren. Maanden later ontstaat er een patroon van voortijdige defecten. Een oorzaak-analyse onthult dat de gebruikte alternatieve condensator een andere diëlektricum had met lagere temperatuurbestendigheid, wat capacitancedrift veroorzaakte die de schakeling buiten de specificaties duwde. De kosten van veldfouten, retouren en reputatieschade overtreffen elke besparing die voortkomt uit de versnelde aankoop.

Dit is geen hypothetisch scenario. Het is het voorspelbare resultaat van het behandelen van componentkwalificatie als een administratieve taak — het matchen van specificaties op papier — in plaats van een engineeringdiscipline. De les is niet dat alternatieven riskant zijn, maar dat een onbevoegd alternatief een onbeheersbare wijziging in het ontwerp is.

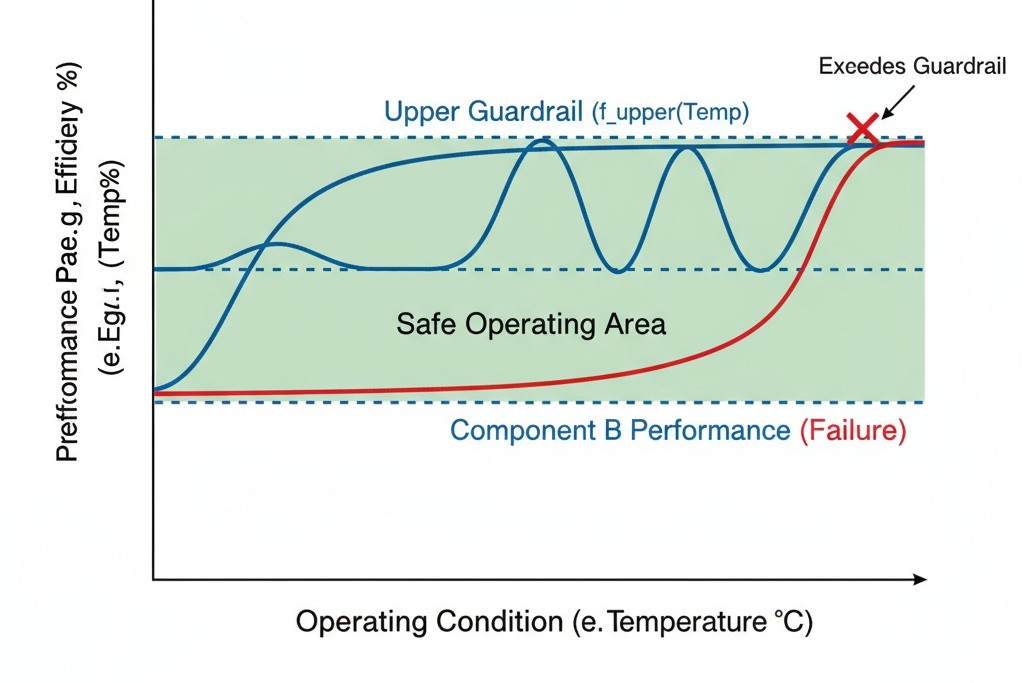

Parametrische veiligheidsranden definiëren ware gelijkwaardigheid

Een gekwalificeerd alternatief is er een die is geverifieerd om te functioneren binnen de gedefinieerde parametrische grenzen onder alle omstandigheden die het circuit zal meemaken. Deze grenzen zijn de veiligheidsranden — de limieten waarbinnen elke component, ongeacht de fabrikant, hetzelfde zal presteren in jouw toepassing. Het vaststellen van deze veiligheidsranden transformeert de componentkeuze van een enkelvoudige keuze naar een specificatie die meerdere onderdelen kunnen vervullen. De BOM evolueert van een lijst met specifieke onderdelen naar een definitie van de prestatiedoek dat die onderdelen moeten voldoen.

Dit betekent dat men verder gaat dan nominale datasheetwaarden. Veiligheidsranden moeten rekening houden met toleranties, temperatuurcoëfficiënten, veroudering en interacties met het omliggende circuit. Een 10kΩ-weerstand is niet zomaar 10kΩ. Het heeft een tolerantieband, een temperatuurcoëfficiënt en een vermogensrating. De veiligheidsranden bepalen hoeveel afwijking in elke parameter acceptabel is zonder de werking van het circuit te beïnvloeden. Die limieten worden de absolute criteria voor het evalueren van elk potentieel alternatief.

Cross-kwalificatie met parametrische veiligheidsmarges

Parametrische kwalificatie is het engineeringproces van het definiëren en verifiëren van deze prestatied grenzen. Het begint met het identificeren van de kritische parameters — elektrisch, thermisch en mechanisch — en het vaststellen van het acceptabele bereik voor elk. Deze bereiken zijn niet arbitrair; ze worden afgeleid van de ontwerpruimte van het circuit, geïnformeerd door worstcasescenario's, en gevalideerd door testen. Een onderdeel kwalificeert slechts als alternatief als het binnen alle veiligheidsranden blijft onder alle bedrijfsomstandigheden.

Hier ontbreekt het eenvoudige vorm-pass-functie-kwalificatie. Validatie van vorm, pasvorm en functie bevestigt dat een onderdeel dezelfde fysieke footprint en pinout heeft. Hoewel nodig, is het niet voldoende voor elektronica. Twee 0805-oppervlakte-montageweerstanden kunnen dezelfde PCB-voetafdruk passen, maar als de ene rated is op 0,125W en de andere op 0,1W, zijn ze niet gelijkwaardig in een circuit dat 0,12W dissipeert. De vorm en pasvorm kloppen, maar de functie niet. Parametrische kwalificatie sluit deze kloof door te verifiëren dat het elektrische en thermische gedrag ook overeenkomt.

Elektrische Parametergrenzen: Deze veiligheidsranden definiëren de acceptabele bereik voor prestatiekritieke parameters. Voor een spanningsregelaar omvat dit het ingangsspanningbereik, uitvoernauwkeurigheid, belastingregulatie en transient respons. Voor een condensator omvat dit toleranties, spanningsrating, ESR en impedantie over frequentie. Deze parameters beïnvloeden elkaar. De ESR van een condensator beïnvloedt de rimpelspanning op een voedingslijn, wat op zijn beurt de stabiliteit van de regelaar beïnvloedt. De veiligheidsranden moeten rekening houden met deze interacties.

Thermische prestatielimieten: Thermische veiligheidsranden bepalen hoe een onderdeel zich gedraagt bij temperatuur en hoeveel warmte het genereert. De waarde van een keramische condensator kan variëren over 20% afhankelijk van het onderpand, afhankelijk van het dielectrum. Als het circuit afhankelijk is van stabiele capaciteit voor timing, is die variatie onacceptabel, en wordt de thermische coëfficiënt een kritieke veiligheidsrand. Evenzo bepaalt de thermische weerstand van een onderdeel hoe het de PCB opwarmt, wat de betrouwbaarheid beïnvloedt. Een alternatief met een hogere thermische weerstand kan een heet punt creëren dat soldeerverbindingen degradeert.

Mechanische en Omgevings Toleranties: Deze veiligheidsranden zorgen dat het onderdeel de fysieke stress van de toepassing weerstaat, inclusief vibratie, schok, vochtigheid en thermische cycli. Een tantalumcondensator faalt anders onder overspanning dan een aluminium elektrolietcondensator. In veiligheidskritische toepassingen wordt de falingsmodus zelf een veiligheidsrand; een alternatief mag geen nieuwe faalmechanismen introduceren. Omgevingsclassificaties zijn cruciaal in extreme omstandigheden, waar vocht of corrosieve omgevingen degradatie kunnen versnellen.

Het documenteren van deze veiligheidsranden in de BOM transformeert het van een onderdelenlijst naar een engineering-specificatie. In plaats van één onderdeelnummer, specificeert de BOM-invoer de vereiste parameters en hun acceptabele bereiken, samen met een lijst van vooraf geverifieerde fabrikantonderdeelnummers. Dit geeft inkoop duidelijke criteria voor sourcing, terwijl engineering de ontwerpintegriteit behoudt.

Voor teams die BOM's erven met ingeburgerde single-sourcing, kan dit proces in omgekeerde richting worden uitgevoerd. Werk achteruit vanaf het huidige onderdeel om de kritieke parameters te definiëren die het acceptabel maakten. Analyseer de schakeling om te bepalen welke van die parameters echt de prestaties beïnvloeden en definieer toleranties op basis van bestaande ontwerp marges. Hoewel beperkter dan ontwerpen met beschermhekken vanaf het begin, stelt het nog steeds de kwalificatie van alternatieven mogelijk zonder een volledige herontwerp.

Proactieve monitoring van de laatste aankoop

Een Last Time Buy (LTB)-kennisgeving is een mededeling van een fabrikant dat een onderdeel wordt stopgezet, meestal met een venster van zes tot twaalf maanden voor definitieve bestellingen. Een LTB-kennisgeving is nooit een verrassing. Het is het einde van een productlevenscyclus, aangegeven door jaren van afnemende vraag, verouderde proces technologie, of strategische verschuivingen. Tegen de tijd dat de kennisgeving arriveert, vertoont het onderdeel waarschuwingssignalen die proactieve monitoring zou hebben opgemerkt.

Proactieve LTB-monitoring verschuift de respons van reactief naar strategisch. De LTB-kennisgeving wordt een bevestiging van een trend, niet het begin van een crisis. Dit vereist het continu volgen van niet alleen formele aankondigingen, maar ook leidende indicatoren zoals afnemende beschikbaarheid, toenemende levertijden en verschuivingen in distributeurstocks. Wanneer deze signalen verschijnen, markeert het proces voor de BOM-gezondheid controle het onderdeel, wat de kwalificatie van alternatieven of herontwerpplanning activeert lang voordat de LTB-kennisgeving onder druk een beslissing dwingt.

Wanneer een LTB-kennisgeving arriveert, hangt het beslissing-matrix af van de levenscyclus van het product, de rol van het onderdeel, en of gekwalificeerde alternatieven bestaan. Als de BOM al een geverifieerd alternatief bevat, is de beslissing eenvoudig: verschuif inkoop en bevestig de levering. Zo niet, dan moet het team kiezen tussen het vastleggen van LTB-voorraad, het versnellen van de kwalificatie van alternatieven, of het herontwerpen van het circuit.

- Het vastleggen van LTB-voorraad maakt zin als het product ook bijna op het eind van zijn levensduur is of als een vervanging een hercertificering vereist. Het risico is een forecasting fout. Overdrijf de vraag en je hebt kapitaal vastgelegd in verouderde voorraad. Onderschatting, en je kunt orders niet voldoen zodra de voorraad op is.

- Overschakelen naar een gekwalificeerd alternatief is de preferred route. Dit is waar proactieve gezondheidsschommelingen verschil maken. Een onderdeel dat maanden eerder werd gemarkeerd als “risicovol” geeft de tijd voor rigoureuze kwalificatie en een gecontroleerde overgang op jouw schema, niet dat van de fabrikant.

- Herontwerpen van het circuit is de meest intensieve optie, maar kan nodig zijn als er geen alternatief bestaat en de levenscyclus van het product de investering rechtvaardigt. Dit scenario onthult de ware kosten van het niet ontwerpen voor veerkracht. Een kritisch, single-source onderdeel — een gespecialiseerde sensor, een propriëtair IC — kan een product gijzelen. Proactieve monitoring biedt de doorlooptijd om herontwerpbresentaties strategisch te maken, maar het kan het werk zelf niet elimineren.

Het vaststellen van een BOM Gezondheid Controle Ritme

BOM-gezondheidcontroles moeten een ritme zijn, geen reactie. Een kwartaalreview is een goede basis voor de meeste producten, en biedt regelmatige zichtbaarheid op risico's van onderdelen zonder engineering te overladen. Deze review controleert de levenscyclusstatus van elk onderdeel, trends in beschikbaarheid, en of bestaande alternatieven nog haalbaar zijn. Het is een diagnostische controle om onderdelen te identificeren die in een hogere risicocategorie zijn gekomen.

Voor producten met hoge volumes of veiligheidskritieke toepassingen is continue monitoring beter. Geautomatiseerde tools kunnen realtime veranderingen in beschikbaarheid, voorraadniveaus en aankondigingen van fabrikanten volgen, en waarschuwingssignalen activeren wanneer drempels worden overschreden. Dit verschuift de gezondheidsscan van een geplande review naar een gebeurtenisgestuurde praktijk, gericht op waar het nodig is.

Bepaalde gebeurtenissen moeten een onmiddellijke gezondheidscontrole activeren, ongeacht de frequentie:

- Introductie van een nieuw product of grote ontwerpherschikking

- Een kennisgeving over componentallocatie van een distributeur

- Een EOL- of LTB-bericht van een leverancier

- Een aanzienlijke toename van doorlooptijden voor een kritisch onderdeel

- Ontdekking van een nieuwe single-source component in een bestaand BOM

- Een fusie of overname die een belangrijke leverancier beïnvloedt

Het integreren van health checks met design vrijgave en inkoopcycli zorgt ervoor dat weerbaarheid wordt meegenomen voordat verplichtingen worden aangegaan. Een controle tijdens ontwerpbeoordeling, voordat prototypes worden gebouwd, maakt het mogelijk om wijzigingen door te voeren wanneer de kosten het laagst zijn. Een controle voordat grote voorraadaankopen worden gedaan, voorkomt het vastleggen van supply risk. Het doel is om BOM-weerbaarheid een kerncriterium van het ontwerp te maken, geëvalueerd met dezelfde strengheid als prestaties of kosten.

Dit ritme bouwt organisatorische spieren op. De eerste health check op een legacy BOM zal waarschijnlijk tientallen single-source kwetsbaarheden blootleggen. De tweede, een kwartaal later, zal een kleiner aantal nieuwe risico's aanpakken. Na verloop van tijd verschuift de praktijk van brandbestrijding naar onderhoud. De BOM evolueert van een fragiel artefact tot een veerkrachtige specificatie die onvoorziene tekorten overleeft.