De duurste stilte in de elektronica-industrie is die welke volgt op een succesvolle functionele test, om zes maanden later door een veldrapport te worden doorbroken. Een vlootvolger gemonteerd op een vrachtwagenchassis in Detroit stopt met het rapporteren van zijn positie. Een slimme meter in een kelder werkt intermitterend. Het 8D-rapport belandt uiteindelijk op een bureau, en de hoofdoorzaak is bijna altijd dezelfde: een gebarsten soldeerverbinding op een castellated module.

Deze storingen zijn zelden elektrisch. Het silicium in de Bluetooth- of GPS-module is in orde. De storing is mechanisch, meestal al ingebakken in het ontwerp lang voordat de eerste sjabloon wordt gesneden. Wanneer je een vooraf gecertificeerde module integreert—of het nu een u-blox GPS of een Espressif WiFi-unit is—bevestig je een star blok op een flexibel FR4-substraat. Als die verbinding vertrouwt op de minimale soldeerpads die in het gegevensblad worden aanbevolen, bouw je een product dat de fabriekstest doorstaat maar faalt zodra het de eerste keer een kuil of een thermische cyclus tegenkomt.

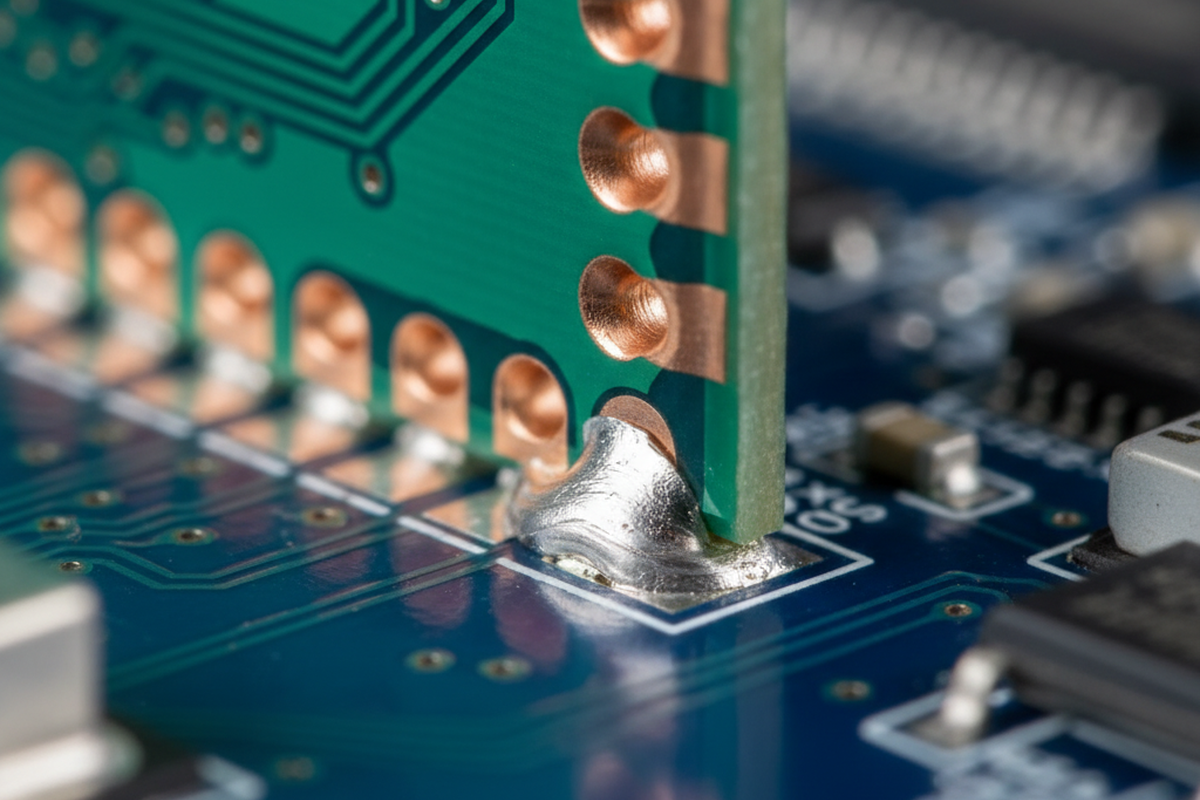

Vergeet "slechte soldeerpartijen" of bedieningsfouten; dit is een geometrisch probleem. De fysica van een castellated verbinding is meedogenloos en gedraagt zich anders dan standaard oppervlakte-montagecomponenten. Tijdens de prototypefase worden deze modules vaak met de hand gesoldeerd. Een technicus overspoelt de verbinding met soldeerdraad, waardoor een massieve, robuuste fillet ontstaat die om de castellation heen wikkelt. Het prototype werkt perfect op de werkbank. Maar wanneer dat ontwerp naar massaproductie gaat, wordt het soldeervolume bepaald door een 5-mil laser-gesneden sjabloon. De resulterende verbinding is een fractie van de grootte, en plotseling is de mechanische redundantie verdwenen. Als de padgeometrie niet was ontworpen voor die magere productierealiteit, zal de verbinding uitdrogen, onder spanning komen te staan en uiteindelijk afbreken.

Het gegevensblad is een marketingdocument

Je moet accepteren dat het "Aanbevolen landpatroon" in het gegevensblad van een module geen technische waarheid is—het is een compromis. Moduleleveranciers worden gestimuleerd om de footprint van hun apparaat te minimaliseren om het aantrekkelijk te maken voor ontwerpers die strijden om printplaatruimte. Ze tonen je een paduitbreiding die net genoeg is om een elektrische verbinding te maken in een statische omgeving. Ze optimaliseren niet voor omgevingen met hoge trillingen of IPC Klasse 3 betrouwbaarheid.

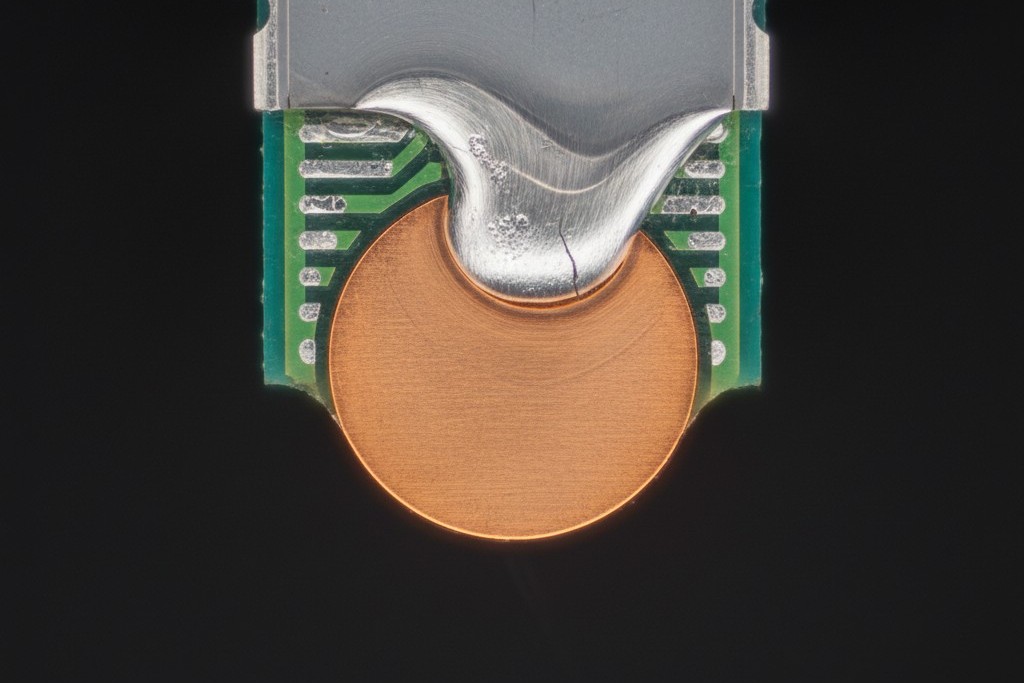

Voor een betrouwbare castellated verbinding negeer je de suggestie van de leverancier van een 0,8 mm paduitbreiding. Streef naar iets dichter bij 1,2 mm of zelfs 1,5 mm. Dit extra koper is geen verspilde ruimte; het is de basis voor de "Heel Fillet".

De meeste visuele inspectiecriteria (zoals standaard AOI) richten zich op de "Toe Fillet"—de glanzende helling van soldeer zichtbaar aan de buitenkant van de module. Maar de Toe draagt heel weinig belasting. De structurele integriteit van een castellated verbinding zit in de Heel—het soldeer dat onder de module doorloopt en omhoog langs de binnenwand van de castellation. Hier concentreren de schuifkrachten door buiging van de printplaat en thermische uitzetting zich. Als je pad vlak eindigt met de rand van de module, of slechts licht uitsteekt, krijg je geen Heel fillet. Je krijgt een "butt joint" die ongelooflijk zwak is in schuifkracht. Door het pad naar buiten uit te breiden, kan de soldeerpasta goed nat worden en terugstromen onder de castellation, waardoor een meniscus ontstaat die trillingsenergie kan absorberen.

Mechanische ingenieurs proberen dit geometrische probleem vaak op te lossen met chemie—specifiek ondervulling of conformale coating. "Kunnen we het niet gewoon vastlijmen?" is een veelgehoorde vraag als de ruimte beperkt is. Hoewel ondervulling stijfheid toevoegt, maakt het herwerk een nachtmerrie. Als een module faalt in een functionele test en aan de printplaat is gelijmd, moet je vaak de hele PCBA afschrijven. Chemie is geen vervanging voor geometrie. Ontwerp de pads correct en je hebt de lijm niet nodig.

Diafragmaregeling: de verborgen kortsluiting

Zodra de pads groot genoeg zijn om een verbinding te ondersteunen, verschuift het risicoprofiel naar de sjabloon. Een veelvoorkomend rampscenario betreft een WiFi-module met een metalen RF-afscherming. De ontwerper legt de footprint vast en de sjabloonfabriek snijdt een standaard 1:1 opening voor de pads.

In productie wordt de soldeerpasta geprint, gaat de printplaat de reflowoven in en zakt de pasta in als hij opwarmt. Omdat castellated pads vaak groot en rechthoekig zijn, kan die inzinking de kleine opening tussen een aardingspad en een VCC-pad overbruggen. Als deze brug onder het metalen schild van de module ontstaat, is het onzichtbaar voor AOI (Automatische Optische Inspectie). Je ontdekt het pas als het apparaat bij het teststation een te hoge stroom trekt.

We hebben productieruns gezien waarbij 30% van de printplaten herwerk nodig hadden vanwege deze verborgen brugvorming. De oplossing is een rigoureuze verkleining van de sjabloonopening. Je hebt geen 100% pasta-dekking nodig op deze grote pads. Een reductie tot 80% of zelfs 70%—met name het terugtrekken van de opening vanaf de binnenrand onder de module—is cruciaal. Dit voorkomt het "soldeerballetje" en de brugvorming die optreedt waar je het niet kunt zien.

Dit is bijzonder riskant als je wateroplosbare flux gebruikt, die onder de module kan blijven zitten en later dendritische groei kan veroorzaken. Maar zelfs bij no-clean chemie is de fysieke brug de directe boosdoener. Het doel is om de binnenrand iets uit te hongeren om brugvorming te voorkomen, terwijl de buitenste uitbreiding wordt overspoeld om die kritieke fillet op te bouwen.

De mechanische omgeving

Voorbij het soldeer en de sjabloon bepaalt de fysieke locatie van de module op de printplaat het overlevingsvermogen. Een castellated module is feitelijk een rigide keramische of stijve FR4 baksteen die op een flexibele hoofdprintplaat zit. Wanneer die hoofdprintplaat buigt—of het nu door thermische uitzetting, vibratie of de kracht van depanelisatie is—creëert de spanning een schuifmoment bij de soldeerverbindingen.

De gevaarlijkste handeling in de levensduur van een castellated module is vaak het moment waarop de printplaat van het paneel wordt gescheiden. Als een zware module binnen 10 mm van een V-score lijn wordt geplaatst, stuurt het "knappen" van de pizza-snijdende depaneler een schokgolf door het glasvezel. We hebben dwarsdoorsneden gezien waarbij het koperen pad letterlijk van het FR4-laminaat werd gescheurd voordat het apparaat de fabriek verliet.

Als het product bestemd is voor een omgeving met hoge vibratie—denk aan automotive telematica, industriële robotica of alles wat op een motor wordt gemonteerd—is de plaatsing nog kritischer. Vermijd het midden van de printplaat waar "trommelhuid" (oscillatie) het ergst is. Plaats modules dicht bij montagemiddelen waar de printplaat het stijfst is.

Als je de module niet kunt verplaatsen, de pads niet kunt verlengen en de sjabloon niet kunt veranderen, houd je een product over dat in wezen een tikkende tijdbom is. Geen enkele aanpassing in het SMT-proces kan compenseren voor een component die mechanisch strijdt met de printplaat waaraan hij is gesoldeerd. De enige echte oplossing is het respecteren van de fysica van de verbinding: geef het koper om zich aan vast te grijpen, houd het weg van de buigranden en inspecteer de hiel, niet alleen de teen.