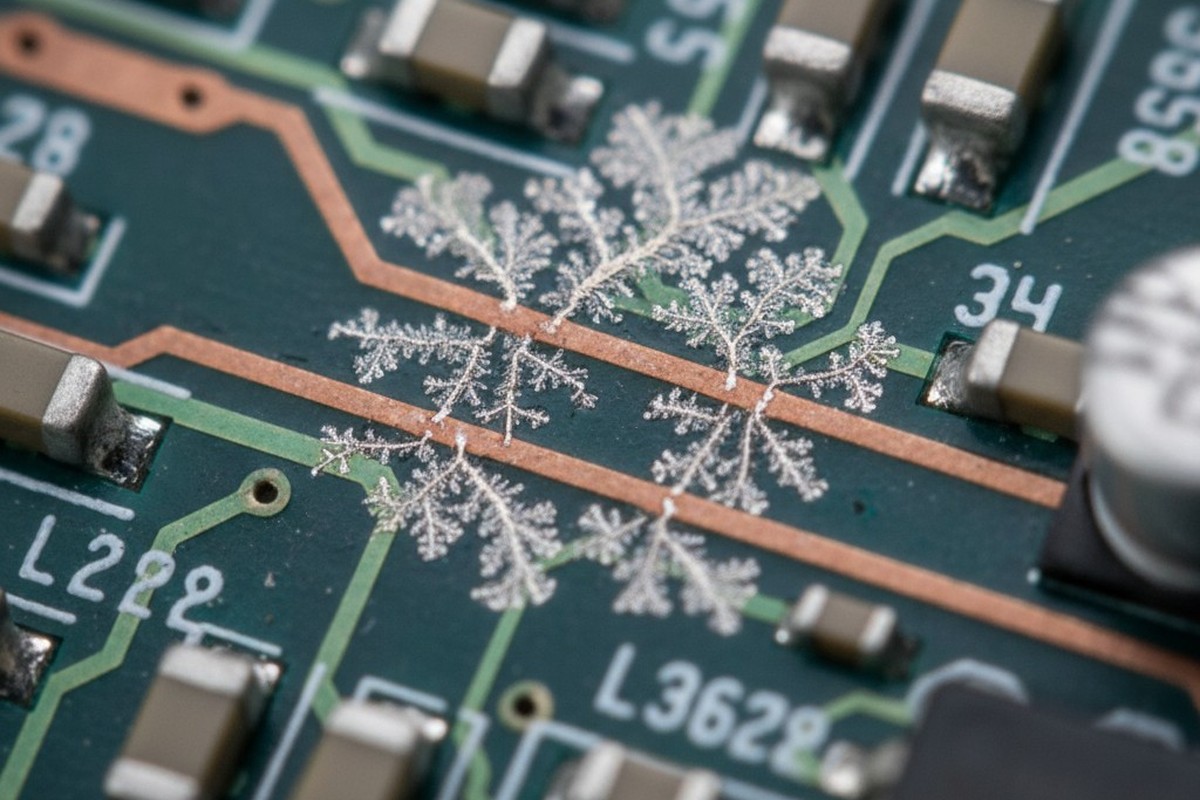

Industriële controllers terug uit het veld vertellen een bekend verhaal. Een conformale coating die tijdens de laatste inspectie onberispelijk leek, bevat nu een web van geleidende paden nadat hij maanden in een vochtige omgeving heeft gestaan. Dendritische groei spinnetjes tussen de sporen. Corrosie bloeit onder wat een beschermende barrière had moeten zijn. De gemeenschappelijke deler in deze mislukkingen is niet de coating zelf, maar wat eronder ligt: residues van no-clean flux, achtergelaten voordat de coating ooit werd aangebracht.

Het koppelen van no-clean flux aan acryl- of urethaan conformale coatings creëert een voorspelbare faalmode in vochtige omstandigheden. Dit is geen materiaaldefect of slordige toepassing; het is een gevolg van fundamentele chemie. No-clean flux is ontworpen om ionische residues achter te laten. Wanneer ze onder een coating afgesloten worden en worden blootgesteld aan vocht, worden deze inertdeposities actieve elektrochemische punten. In plaats van de assemblage te beschermen, vangt de coating vocht vast tegen het besmette oppervlak, wat de degradatie versnelt die het zou moeten voorkomen.

Het begrijpen van dit mechanisme vereist een nauwkeurige blik op het gedrag van flux residues en de eigenschappen van gangbare coatings. Bij Bester PCBA hebben we gezien dat de RMA-rates voor op vocht blootgestelde assemblages met meer dan 60 procent afnemen wanneer fabrikanten residues beheren. voordat coating. Dat proces begint met een eenvoudige erkenning: “no-clean” is een soldeercodering, geen garantie voor coating compatibiliteit.

Het Onzichtbare Faalmechanisme

Het probleem kondigt zich niet aan tijdens de productie. Versgecoate assemblages passeren elektrische tests zonder afwijkingen in hun isolatieweerstand. De coating ziet er onder vergroting gelijkmatig uit. Mislukkingen komen pas aan het licht wanneer de samenstelling in zijn eindgebruik omgeving opereert, waar temperatuurschommelingen en omgevingsvocht residues onder het oppervlak activeren.

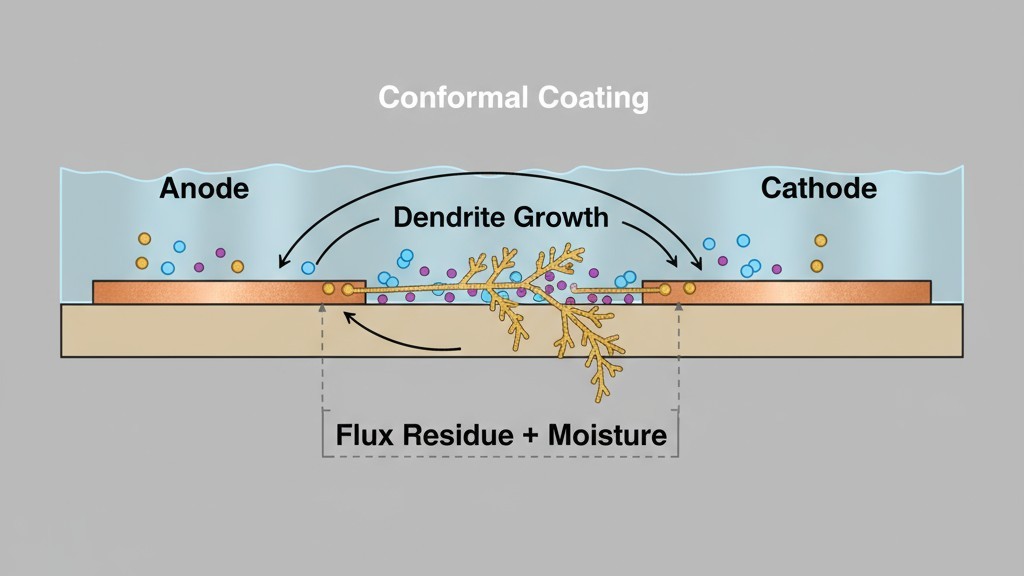

Vocht krijgt via de coating zelf toegang. Zelfs de beste conformale coatings vormen geen absolute barrière tegen waterdamp. Acrylen, populair vanwege hun gebruiksgemak, hebben waterdamptransmissiesnelheden die watermoleculen door het polymeer laten diffunderen. Urethaan, gewaardeerd om hun taaiheid, zijn minder permeabel maar nog steeds niet hermetisch. In de loop van de tijd, vooral in omgevingen met hoge luchtvochtigheid of thermische cycli, bereikt vocht onvermijdelijk de interface tussen coating en PCB.

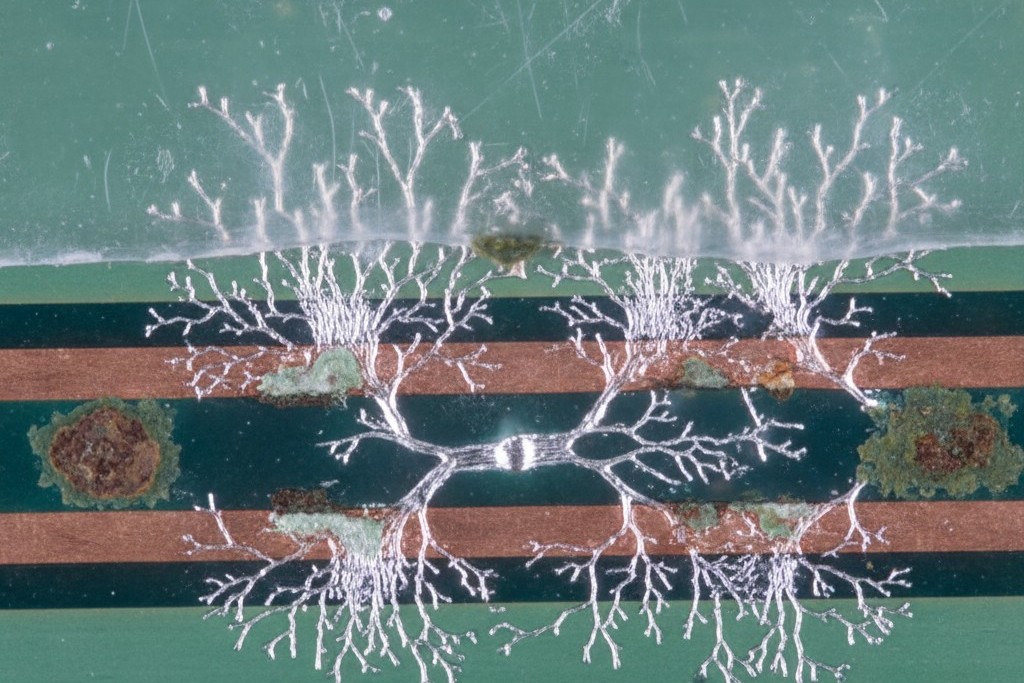

Op die interface komt het vocht in contact met de flux residues. Gemaakt van gedeeltelijk verdampte activeringsmiddelen en harsdragers zijn deze residues hygroscopisch—ze absorberen water en vormen een lokale elektrolyt. Wanneer de samenstelling ingeschakeld is, bestaat er een elektrisch veld tussen aangrenzende geleiders. De elektrolyt biedt een geleidend medium voor ionen om te migreren. Elektrochemische reacties beginnen bij de anode, waarbij metaal wordt opgelost uit koperen sporen of loodafwerkingen. Aan de kathode worden deze ionen gereduceerd en afgezet als metallische dendrieten, die groeien langs de lijnen van het elektrische veld totdat ze geleiders overbruggen, wat stroomlek of een volledige kortsluiting veroorzaakt.

De coating verhindert dit niet; het verergert het. Door het residue af te sluiten tegen het bord, stopt de coating vocht te verdampen tijdens droge cycli. De besmette zone blijft veel langer nat dan op een onbedekte samenstelling, waardoor de elektrochemische reacties continu kunnen doorgaan. Een beperkte betrouwbaarheid op een kaal bord wordt bijna zeker onder een coating die zowel het residue als het vocht aantrekt, vasthoudt.

Waarom concentreren ionische residuen zich onder coatings

De problemen beginnen tijdens het reflow solderen. Flux heeft één taak: oxiden verwijderen van metalen oppervlakken zodat gesmolten soldeer een goede verbinding kan vormen. No-clean fluxen gebruiken zwakke organische zuren, soms versterkt met halide-activerende stoffen, om dit te bereiken. Tijdens het reflow reageren deze zuren met koperruis en andere verontreinigingen, waardoor oplosbare metallische zouten ontstaan.

In een perfect reflow-cyclus zouden de meeste van deze reactiemiddelen en het flux-drager zelf verdampen bij piektemperaturen van 240–250°C. Wat achterblijft is het residu, ontworpen om onschadelijk te zijn bij typische bedrijfsomstandigheden. Het bestaat voornamelijk uit hars of polymerfilmvormers, zwaardere organische zuren, en sporen van ionische stoffen.

Het sleutelwoord is spoor. No-clean fluxresiduen zijn niet ion-vrij. Ze bevatten carboxylaationen van organische zuren, metalen cationen die complexeren met fluxcomponenten, en—indien gebruikt—halide-ionen. Hoewel de totale ionische belasting gewoonlijk te laag is om problemen te veroorzaken op een niet-gecoate plaat, is het niet nul. Het aanbrengen van een conformale coating sluit deze sporenionen op hun plek, waardoor ze geconcentreerd worden bij de interface tussen plaat en coating.

De transformatie van inert residu naar actieve verontreiniging begint wanneer vocht door de coating diffundeert. Watersmolcules lossen de ionische stoffen op, waardoor een dunne elektrolytfilm ontstaat tussen coating en bord. Deze film kan slechts nanometers dik zijn, maar dat is genoeg. Het elektrische veld van de aangedreven sporen drijft ionenverplaatsing aan. Koper aan de anode lost op in koperionen die door het elektrolyt naar de kathode gaan, waar ze neerslaan als metallisch koper. Deze afzetting is niet uniform; het volgt het pad van de hoogste veldsterkte, waardoor vertakkingen en boom-achtige structuren van dendrieten ontstaan. Als halide-ionen aanwezig zijn, versnellen ze het proces door het vormen van zeer oplosbare koper-halide complexen.

Op een onbedekte plaat zou dit proces zichzelf beperken doordat het elektrolyt uitdroogt. Onder een coating wordt het vocht opgesloten. De elektrolyt blijft bestaan. Zolang de plaat van stroom wordt voorzien en de luchtvochtigheid hoog genoeg is, groeien de dendrieten continu totdat ze de ruimte tussen geleiders overbruggen en de montage faalt.

Materiaalkwetsbaarheden: Acryl versus Urethaan

Niet alle coatings zijn even vatbaar. De interactie tussen fluxresiduen en vocht hangt sterk af van de permeabiliteit van de coating, de hechting aan vervuilde oppervlakken, en de reactie op omgevingsstress.

Acrylcoatings zijn thermoplastische polymeren, gewaardeerd vanwege hun eenvoudige toepassing en herwerkbaarheid. Ze behoren ook tot de meest permeabele materialen voor vocht, met damptransmissiesnelheden van 20 tot 50 gram per vierkante meter per dag. Dit betekent dat vocht snel de PCB-oppervlakte bereikt. Hechting is hun tweede kwetsbaarheid. Acryls binden door mechanische interlocking en zwakke van der Waals-krachten, maar fluxresiduen creëren een vervuilingslaag die een sterke hechting verhindert. De coating lijkt aanvankelijk in orde, maar thermische cycli of mechanische spanning kunnen leiden tot delaminatie. De resulterende opening vult zich met een dikker, meer geleidend elektrolytlaag, wat corrosie en dendrietgroei versnelt.

Urethanen coatings zijn stijve, thermohardende polymeren die een superieure weerstand bieden tegen slijtage en vocht, met transmissiesnelheden van slechts 5 tot 15 g/m²/dag. Hoewel dit helpt, introduceren urethanen een andere faalmode. Ze hebben een hoge elasticiteitsmodulus en een coefficient of thermal expansion die verschilt van de PCB-ondergrond. Op een schone oppervlakte kan een urethaan coating de stress van thermische cycli weerstaan. Over een fluxresidu-laag is de hechting echter zwak. Thermische stress kan de harde coating doen barsten of delamineren bij deze grens. Een barst biedt een directe weg voor vocht om langs de vervuilde interface te wiken, waardoor geconcentreerde zones van corrosie en dendrietgroei ontstaan.

Andere materialen gedragen zich anders. Siliconen coatings zijn zeer permeabel maar “ademen”, waardoor vocht net zo gemakkelijk naar buiten ontsnapt als dat het binnenkomt, wat accumulatie aan de interface voorkomt. Parylene, aangebracht als damp, creëert een extreem dunne, conformale en laag-permeabele barrière, maar de prestaties kunnen worden aangetast door pincaviteiten of de manier waarop het residuen inpakt. Hoewel geen van beide immuun is, zijn hun faalmecanismen verschillend van die van acryls en urethanen.

De Beslissing voor Schoon voor Laag

De oplossing is een procesbesluit: wanneer wordt de ionische verontreiniging op een no-clean assemblage onacceptabel voor conformale coating? Het antwoord hangt af van de flux, reflowprofiel, coatingmateriaal, en werkomgeving.

Het kwantificeren van verontreiniging vereist testen, aangezien visuele inspectie zinloos is. Een plaat kan schoon lijken terwijl er genoeg ionisch materiaal aanwezig is om fouten te veroorzaken. De meest gebruikte methode is de Resistiviteit van oplosmiddelextract (ROSE) test, die de geleidbaarheid meet van een oplosmiddel dat wordt gebruikt om de plaat te wassen. Het resultaat wordt uitgedrukt in natriumchloride-equivalenten per eenheid oppervlakte (bijvoorbeeld µg NaCl/cm²). Voor meer gedetailleerde diagnostiek kunnen ionenchromatografie specifieke ionische stoffen en hun concentraties identificeren.

Acceptabele verontreinigingsniveaus variëren per coating. Gebaseerd op praktijkervaring en versnelde tests falen acrylcoatings over no-clean flux vaak in vochtige omgevingen wanneer ionische verontreiniging meer dan 1,56 µg/cm² NaCl-equivalent bedraagt. Urethanen kunnen iets hogere niveaus verdragen, ongeveer 2 tot 3 µg/cm², vanwege hun lagere vochtpermeabiliteit.

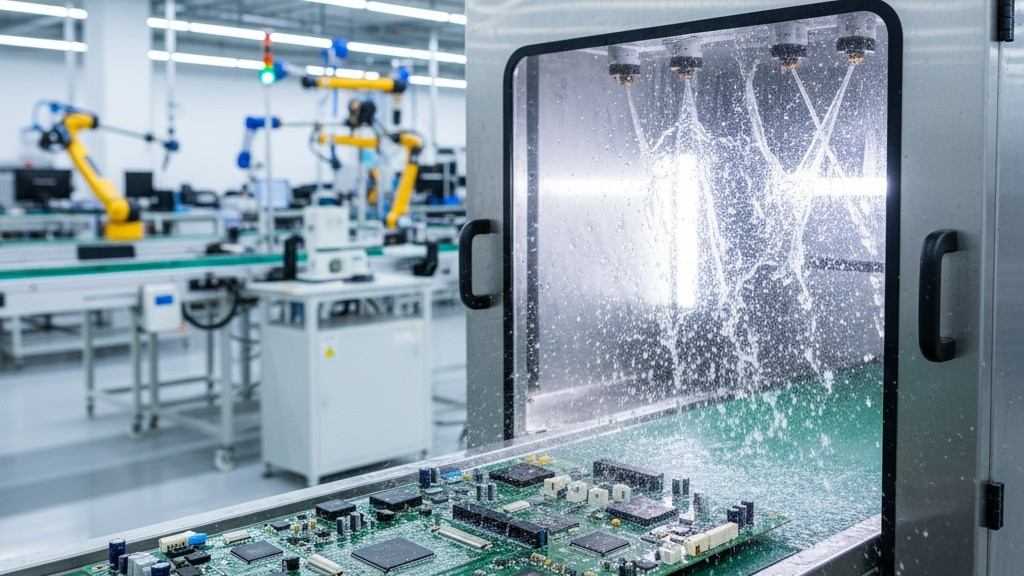

De beslissing om te reinigen wordt gedreven door deze drempels. Als een goed gecontroleerd proces met een flux met laag residu de verontreiniging onder de limiet houdt voor de gekozen coating, is reinigen mogelijk onnodig. Factoren zoals een onvolledig reflowprofiel, het gebruik van fluxen met hoge activiteit, of complexe plaatgeometrieën die residuen vasthouden, pleiten allemaal voor reinigen. Bij twijfel, of wanneer de eindomgeving hoge luchtvochtigheid kent, is reinigen vóór coating de enige betrouwbare weg.

Ontwerpen om Residue Traps te Elimineren

Preventie is beter dan genezing. Procesontwerpkeuzes die lang vóór de coating worden gemaakt, kunnen de omstandigheden minimaliseren die tot falen leiden.

Fluxresiduën worden niet gelijkmatig verdeeld. Ze verzamelen zich onder grote componenten, worden aangezogen in kieren tussen fijne pennen, en concentreren zich in hoeken waar de luchtstroom tijdens reflow slecht is. Dit zijn de warmste punten voor ionische contaminatie. Eén aanpak is om deze risicogebieden tijdens het Coaten te maskeren. Een andere is selectief coaten, waarbij alleen gevoelige gebieden van het bord worden beschermd, waardoor hoge-residu gebieden onbedekt blijven. Dit vermindert het risico van het vasthouden van verontreinigingen, maar vereist een zorgvuldige analyse om te zorgen dat onbeschermde gebieden niet kwetsbaar zijn.

Bordlay-out speelt ook een cruciale rol. Het richten van grote componenten om flux-schaduwvorming te minimaliseren en zorgen voor voldoende afstand tussen onderdelen kan de residu-concentratie aanzienlijk verminderen. Deze ontwerpkeuzes voor fabricage hebben een directe invloed op de betrouwbaarheid op lange termijn van de gecoate assemblage.

Post-laag Inspectie: Problemen Opsporen Voor Ze Verzonden Worden

Zelfs met strenge procescontrole is verificatie essentieel. Post-coating inspectie bevestigt de juiste toepassing en speurt naar tekenen van gevangen verontreinigingen.

Gevangen residuën geven vaak visuele aanwijzingen. Een gemarmerde of “spinnerette” textuur kan wijzen op slechte bevochtiging over een besmet gebied. Bubbels, holtes of subtiele kleurverschuivingen kunnen ook duiden op slechte hechting. Geautomatiseerde optische inspectiesystemen (AOI), vooral die met UV-licht en fluorescerende coatings, zijn uitstekend in het detecteren van deze defecten.

Maar visuele inspectie kan niet het elektrochemische risico meten. Daarvoor is elektrisch testen vereist. Een significante daling in isolatieweerstand tussen aangrenzende geleiders na blootstelling aan vochtigheid is een duidelijk rood vlaggetje. Surface Insulation Resistance (SIR) testen biedt de meest definitieve gegevens. Door een bias-spanning toe te passen op een testpatroon onder gecontroleerde hoge-temperatuur, hoge-humiditeitscondities (meestal 85°C/85% RH), kunnen SIR-tests het veldfalenmode simuleren in een versneld tijdsbestek. Een gestage daling in weerstand geeft aan dat gevangen verontreinigingen actief zijn en dat de assemblage een veldfalen in afwachting is.

Het integreren van deze controlepunten — visuele inspectie, isolatieweerstandstests, en SIR-validatie — is de meest effectieve manier om contaminatie-gerelateerde defecten te detecteren voordat ze de fabriek verlaten. Bij Bester PCBA heeft het verplicht maken van SIR-tests voor het kwalificeren van een nieuwe flux- of coatingproces bewezen de beste voorspeller te zijn voor betrouwbaarheid in veeleisende omgevingen.