In de ingewikkelde wereld van de elektronica vormen printplaten (PCB's) de ruggengraat van talloze apparaten waarop we dagelijks vertrouwen. Deze complexe netwerken van geleidende paden en componenten zijn wonderen van de techniek, maar ze worden geconfronteerd met een hardnekkige vijand: corrosie. De geleidelijke aantasting van metalen componenten op PCB's kan leiden tot defecten aan apparaten, verminderde prestaties en uiteindelijk tot uitval. Naarmate we steeds meer afhankelijk worden van elektronische apparaten, is het steeds belangrijker geworden om te begrijpen hoe we corrosie op printplaten effectief kunnen reinigen en voorkomen.

Corrosie op PCB's is niet zomaar een cosmetisch probleem; het is een serieuze bedreiging voor de functionaliteit en levensduur van elektronische apparaten. Van smartphones tot industriële besturingssystemen, de impact van corrosie kan verstrekkend en kostbaar zijn. Dit artikel gaat dieper in op de complexiteit van PCB-corrosie en onderzoekt de oorzaken, soorten en, belangrijker nog, hoe deze effectief kan worden bestreden. We zullen de wetenschap achter corrosie onderzoeken, de hulpmiddelen en technieken voor het reinigen van aangetaste platen en strategieën voor het voorkomen van toekomstige schade.

Wat is PCB-corrosie

PCB-corrosie is een complex elektrochemisch proces dat optreedt wanneer de metalen componenten van een printplaat reageren met hun omgeving, wat leidt tot degradatie van de geleidende paden en mogelijk falen van het elektronische apparaat. In de kern is corrosie het resultaat van oxidatie, een chemische reactie waarbij metaalatomen elektronen verliezen aan zuurstofmoleculen in de aanwezigheid van een elektrolyt, meestal water of vocht in de lucht.

Het corrosieproces op PCB's is bijzonder verraderlijk omdat het bijna onmerkbaar kan beginnen en onder bepaalde omstandigheden snel kan voortschrijden. Wanneer zuurstof zich bindt aan metalen oppervlakken op een printplaat, ontstaan metaaloxiden, beter bekend als roest. Dit oxidatieproces zorgt ervoor dat het metaal afbladdert, waardoor de integriteit van de geleidende sporen en soldeerverbindingen die cruciaal zijn voor de functionaliteit van de plaat, in gevaar komt.

Een van de belangrijkste gevolgen van PCB-corrosie is het verlies van elektrische geleiding. Naarmate de corrosie voortschrijdt, neemt de weerstand van de aangetaste sporen toe, wat leidt tot een langzamere signaalvoortplanting en lagere bedrijfssnelheden. In ernstige gevallen kan corrosie volledige breuken in de geleidende paden veroorzaken, wat resulteert in open circuits en defecten aan het apparaat. Bovendien kan de ophoping van corrosieproducten aangrenzende sporen overbruggen, wat mogelijk kortsluiting en verdere schade aan de plaat of aangesloten componenten kan veroorzaken.

Het is belangrijk op te merken dat niet alle metalen die bij de PCB-fabricage worden gebruikt, even gevoelig zijn voor corrosie. Edelmetalen zoals goud en zilver vertonen een hoge weerstand tegen corrosie, en daarom worden ze vaak gebruikt voor kritieke verbindingen of als beschermende beplating. Koper, het meest voorkomende materiaal voor PCB-sporen, is relatief bestand tegen corrosie onder normale omstandigheden, maar kan snel degraderen in ruwe omgevingen of bij blootstelling aan bepaalde verontreinigingen. Andere metalen die vaak op PCB's voorkomen, zoals lood in soldeerverbindingen of nikkel in beplating, hebben verschillende gradaties van corrosiebestendigheid.

De impact van corrosie op elektronische apparaten kan groot zijn. Naarmate de corrosie voortschrijdt, kunnen apparaten intermitterende storingen, verminderde prestaties of volledige defecten vertonen. In gevoelige toepassingen, zoals medische apparatuur of ruimtevaartelektronica, kan zelfs lichte corrosie ernstige gevolgen hebben. De financiële gevolgen van PCB-corrosie zijn ook aanzienlijk, waarbij industrieën jaarlijks miljarden uitgeven aan corrosiepreventie en -herstel.

Het begrijpen van PCB-corrosie vereist de overweging van verschillende factoren, waaronder de materialen die worden gebruikt bij de constructie van de plaat, de omgevingsomstandigheden en de aanwezigheid van verontreinigingen. Vochtigheid, temperatuurschommelingen en blootstelling aan corrosieve stoffen kunnen het corrosieproces allemaal versnellen. Bovendien kunnen fabricagefouten, zoals onvolledige soldeermaskerafdekking of achtergebleven flux, kwetsbaarheden creëren die PCB's vatbaarder maken voor corrosie.

Soorten PCB-corrosie

PCB-corrosie manifesteert zich in verschillende vormen, elk met zijn eigen unieke kenmerken en uitdagingen:

Atmosferische corrosie

Atmosferische corrosie is de meest voorkomende vorm van PCB-degradatie, die optreedt wanneer metalen componenten worden blootgesteld aan vocht en zuurstof in de lucht. Dit type corrosie is bijzonder problematisch voor kopersporen, die alomtegenwoordig zijn in PCB-ontwerpen. Het proces begint met de vorming van een dunne vochtfilm op het metalen oppervlak, die fungeert als een elektrolyt. Zuurstof diffundeert vervolgens door deze film en reageert met het metaal om oxiden te vormen.

In het geval van koper is het initiële corrosieproduct vaak koper(I)oxide (Cu2O), dat verschijnt als een roodbruine laag. Na verloop van tijd kan dit verder oxideren tot koper(II)oxide (CuO), dat zwart is. Hoewel deze oxidelagen enige bescherming kunnen bieden tegen verdere corrosie, verhogen ze ook de elektrische weerstand en kunnen ze leiden tot connectiviteitsproblemen.

Atmosferische corrosie wordt verergerd door omgevingsfactoren zoals hoge luchtvochtigheid, temperatuurschommelingen en de aanwezigheid van luchtverontreinigende stoffen. In kustgebieden kan bijvoorbeeld het zoutgehalte in de lucht de corrosiesnelheid aanzienlijk versnellen. Industriële omgevingen met een hoog gehalte aan zwaveldioxide of andere corrosieve gassen vormen ook een aanzienlijk risico voor PCB's.

Galvanische corrosie

Galvanische corrosie treedt op wanneer twee verschillende metalen in elektrisch contact staan in de aanwezigheid van een elektrolyt. Dit type corrosie is bijzonder verraderlijk in PCB-ontwerpen omdat het zelfs kan optreden wanneer de plaat niet van stroom wordt voorzien. Het verschil in elektrochemisch potentiaal tussen de metalen creëert een galvanische cel, waarbij het meer actieve metaal (anode) bij voorkeur corrodeert om het meer edele metaal (kathode) te beschermen.

Een veelvoorkomend voorbeeld van galvanische corrosie in PCB's is de interactie tussen vergulde connectoren en het onderliggende koperen of nikkelen substraat. Als de vergulding dun of beschadigd is, waardoor het basismetaal wordt blootgesteld, kan corrosie snel optreden in de aanwezigheid van vocht. Dit brengt niet alleen de integriteit van de verbinding in gevaar, maar kan ook leiden tot de vorming van niet-geleidende corrosieproducten die de elektrische contacten verstoren.

Elektrolytische corrosie

Elektrolytische corrosie, ook wel elektrochemische migratie genoemd, is een vorm van corrosie die optreedt wanneer een elektrisch veld aanwezig is tussen aangrenzende geleiders in de aanwezigheid van een elektrolyt. Dit type corrosie is bijzonder problematisch in PCB-ontwerpen met een hoge dichtheid waar sporen dicht op elkaar liggen.

Het proces begint met de oplossing van metaalionen van de anode (positief geladen geleider). Deze ionen migreren vervolgens door de elektrolyt naar de kathode (negatief geladen geleider). Tijdens hun reis kunnen ze geleidende dendrieten vormen - boomachtige structuren die van de kathode naar de anode groeien. Als deze dendrieten de opening tussen geleiders overbruggen, kunnen ze kortsluiting en defecten aan het apparaat veroorzaken.

Elektrolytische corrosie wordt vaak verergerd door verontreiniging op het PCB-oppervlak, zoals fluxresten of andere ionische soorten die de geleidbaarheid van aanwezig vocht verhogen. Het kan snel optreden, soms binnen enkele uren na blootstelling aan vocht, waardoor het een aanzienlijk probleem is in toepassingen met een hoge betrouwbaarheid.

Frettingcorrosie

Frettingcorrosie is een unieke vorm van degradatie die optreedt op het grensvlak van twee contactoppervlakken die worden blootgesteld aan lichte relatieve beweging. In PCB's wordt dit type corrosie vaak gezien in connectoren, met name die welke trillingen of thermische cycli ondergaan.

Het proces begint met mechanische slijtage van de beschermende oxidelaag op het metalen oppervlak. Dit stelt vers metaal bloot, dat snel oxideert. De resulterende oxidepartikels zijn schurend, wat leidt tot verdere slijtage en corrosie. Na verloop van tijd kan dit leiden tot een verhoogde contactweerstand, intermitterende verbindingen of een volledig defect van het elektrische contact.

Frettingcorrosie is bijzonder problematisch in toepassingen waar PCB's worden blootgesteld aan trillingen, zoals auto- of ruimtevaartelektronica. Het kan ook voorkomen in apparaten die frequent thermische cycli ondergaan, omdat de uitzetting en samentrekking van materialen kleine bewegingen op contactpunten kunnen veroorzaken.

Putcorrosie

Putcorrosie is een gelokaliseerde vorm van corrosie die resulteert in de vorming van kleine gaten of putjes in het metalen oppervlak. Dit type corrosie is bijzonder gevaarlijk omdat het diep in het metaal kan doordringen terwijl het omliggende gebied relatief onaangetast blijft, waardoor het visueel moeilijk te detecteren is.

In PCB's komt putcorrosie vaak voor in gebieden waar de beschermende coating (zoals soldeermasker) is beschadigd of waar verontreinigingen zich hebben opgehoopt. Het kan worden geïnitieerd door de aanwezigheid van chloride-ionen, die in veel omgevingen voorkomen. Zodra een put zich begint te vormen, kan deze een zelfvoorzienende corrosiecel creëren, waarbij de put fungeert als de anode en het omliggende metalen oppervlak als de kathode.

Putcorrosie kan leiden tot snel falen van PCB-sporen of -pads, omdat de doorsnede van de geleider wordt verminderd. In ernstige gevallen kan het volledig door de koperlaag dringen, waardoor open circuits ontstaan.

Oorzaken van PCB-corrosie

De corrosie van printplaten is een complex fenomeen dat wordt beïnvloed door een veelvoud aan factoren:

Omgevingsfactoren

Vochtigheid is misschien wel de belangrijkste omgevingsfactor, omdat het het vocht levert dat nodig is voor veel corrosiereacties. Wanneer de relatieve vochtigheid hoger is dan 60%, kan zich een dunne waterfilm vormen op metalen oppervlakken, waardoor een elektrolyt ontstaat dat corrosieprocessen bevordert.

Temperatuur speelt ook een cruciale rol, waarbij hogere temperaturen de corrosiesnelheid over het algemeen versnellen. Het zijn echter niet alleen hoge temperaturen die een risico vormen; temperatuurschommelingen kunnen even problematisch zijn. Thermische cycli kunnen leiden tot condensatie wanneer warme, vochtige lucht in contact komt met koelere oppervlakken, waardoor ideale omstandigheden voor corrosie ontstaan. Bovendien kunnen temperatuurveranderingen mechanische spanning veroorzaken als gevolg van de verschillende thermische uitzettingscoëfficiënten van materialen die worden gebruikt bij de PCB-constructie, waardoor kwetsbare gebieden mogelijk worden blootgesteld aan corrosieve elementen.

Luchtverontreinigende stoffen en chemicaliën in het milieu kunnen corrosie aanzienlijk verergeren. Industriële omgevingen kunnen bijvoorbeeld zwaveldioxide, stikstofoxiden of chloorverbindingen bevatten die met vocht kunnen reageren om zeer corrosieve zuren te vormen. Kustgebieden vormen een unieke uitdaging vanwege de aanwezigheid van zout in de lucht, wat de corrosiesnelheid aanzienlijk kan versnellen. Zelfs in ogenschijnlijk goedaardige kantooromgevingen kan ozon van elektronische apparatuur en vluchtige organische stoffen van schoonmaakmiddelen na verloop van tijd bijdragen aan corrosie.

Productie- en ontwerpproblemen

Slechte kwaliteitscontrole tijdens de productie kan leiden tot verschillende problemen waardoor printplaten vatbaarder worden voor corrosie. Onvoldoende reiniging na het solderen kan er bijvoorbeeld voor zorgen dat er fluxresten op de printplaat achterblijven, die vocht kunnen aantrekken en na verloop van tijd corrosief kunnen worden.

De keuze van de materialen die worden gebruikt bij de PCB-constructie is cruciaal. Hoewel koper het meest voorkomende materiaal is voor sporen vanwege de uitstekende geleidbaarheid en relatief goede corrosiebestendigheid, kan het onder bepaalde omstandigheden nog steeds kwetsbaar zijn. De kwaliteit van het gebruikte koper, inclusief de zuiverheid en de korrelstructuur, kan de corrosiebestendigheid beïnvloeden. Evenzo kan de keuze van soldeermasker en andere beschermende coatings een aanzienlijke invloed hebben op het vermogen van een printplaat om corrosieve omgevingen te weerstaan.

Ontwerpfouten kunnen ook bijdragen aan corrosieproblemen. Onvoldoende afstand tussen sporen kan het risico op elektrolytische corrosie vergroten, terwijl scherpe hoeken in het spoorontwerp spanningspunten kunnen creëren die vatbaarder zijn voor corrosie. Bovendien kan de lay-out van componenten op de printplaat gebieden creëren waar vocht of verontreinigingen zich kunnen ophopen, waardoor het risico op lokale corrosie toeneemt.

Apparaatgebruik en onderhoud

De manier waarop elektronische apparaten worden gebruikt en onderhouden, kan een aanzienlijke invloed hebben op hun gevoeligheid voor corrosie. Blootstelling aan vloeistoffen is een van de meest voorkomende oorzaken van PCB-corrosie in consumentenelektronica. Morsen, omgevingen met een hoge luchtvochtigheid of zelfs condensatie door snelle temperatuurveranderingen kunnen vocht in de printplaat brengen, waardoor corrosieprocessen op gang komen.

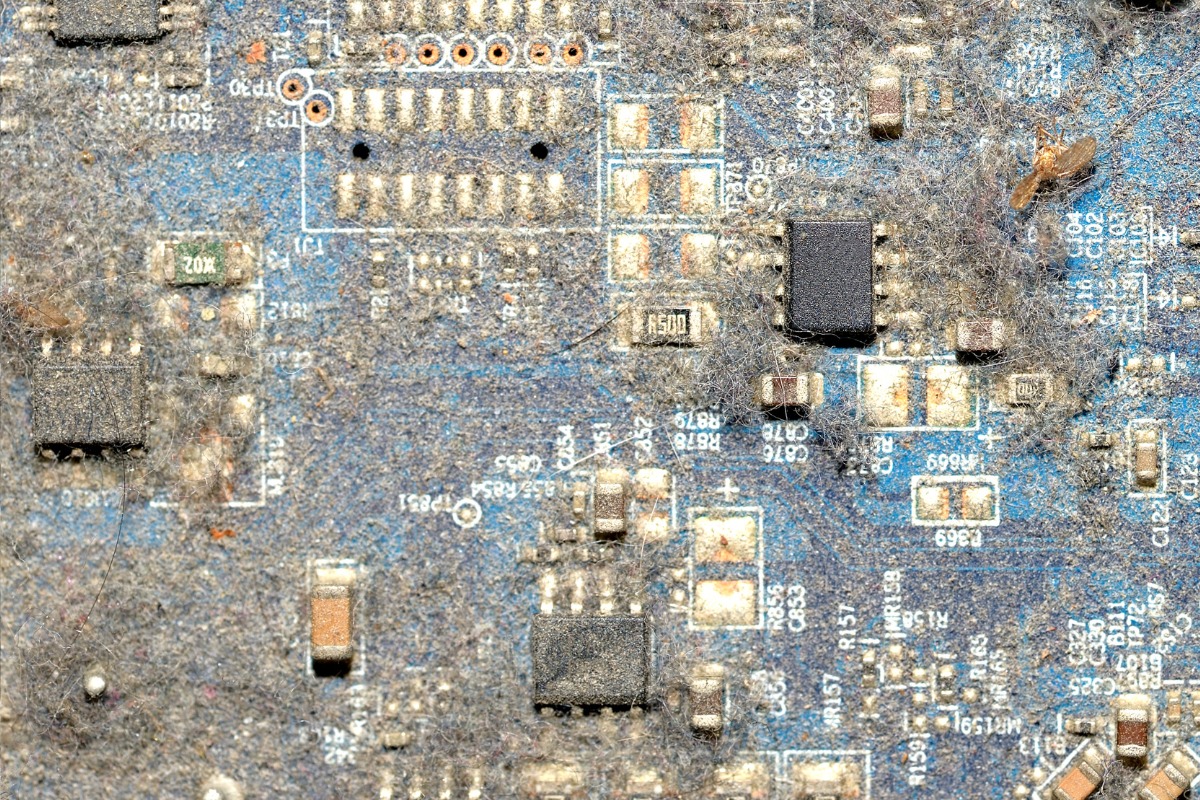

Ophoping van stof en vuil op PCB's kan corrosie op verschillende manieren verergeren. Stof kan hygroscopisch zijn, wat betekent dat het vocht uit de lucht absorbeert, waardoor een lokale omgeving met een hoge luchtvochtigheid op het printplaatoppervlak ontstaat. Bovendien kunnen sommige soorten stof geleidend zijn of corrosieve elementen bevatten, waardoor de integriteit van de printplaat verder in gevaar komt.

Gebrek aan regelmatige reiniging en onderhoud kan ervoor zorgen dat corrosie ongecontroleerd voortschrijdt. In industriële of ruwe omgevingen kan regelmatige inspectie en reiniging van PCB's cruciaal zijn voor vroege detectie en preventie van corrosieproblemen. Het is echter belangrijk op te merken dat onjuiste reinigingstechnieken of het gebruik van ongeschikte reinigingsmiddelen soms meer kwaad dan goed kunnen doen, waardoor mogelijk verontreinigingen worden geïntroduceerd of beschermende coatings worden beschadigd.

Componentfouten

Het falen van afzonderlijke componenten op een PCB kan leiden tot corrosieproblemen die de hele printplaat aantasten. Lekkende batterijen zijn hier een goed voorbeeld van. Wanneer een batterij lekt, kan deze corrosieve elektrolyten op de PCB vrijgeven, waardoor snelle en ernstige corrosie ontstaat. Dit is vooral problematisch in apparaten met ingebouwde batterijen of apparaten die gedurende langere tijd ongebruikt blijven.

Defecte condensatoren kunnen ook bijdragen aan corrosieproblemen. Elektrolytische condensatoren bevatten in het bijzonder een vloeibare elektrolyt die kan lekken als de condensator beschadigd is of het einde van zijn levensduur bereikt. Deze elektrolyt is vaak corrosief en kan nabijgelegen componenten en sporen beschadigen.

Elektrochemische factoren

De fundamentele aard van PCB's, met hun netwerk van geleidende sporen die verschillende spanningen voeren, creëert een omgeving die rijp is voor elektrochemische corrosie. Wanneer er vocht of andere elektrolyten aanwezig zijn op het printplaatoppervlak, kunnen spanningsverschillen tussen aangrenzende sporen corrosiereacties veroorzaken. Dit is vooral problematisch in ontwerpen met een hoge dichtheid waar sporen dicht op elkaar staan.

De aanwezigheid van verontreinigingen kan deze elektrochemische processen verergeren. Ionische verontreinigingen, die afkomstig kunnen zijn van fluxresten, vingerafdrukken of milieuverontreinigende stoffen, verhogen de geleidbaarheid van al het aanwezige vocht op de printplaat. Deze verhoogde geleidbaarheid versnelt corrosiereacties en kan leiden tot de vorming van geleidende dendrieten tussen sporen.

Tijd en cumulatieve effecten

Het is belangrijk om te erkennen dat corrosie vaak een geleidelijk proces is, waarbij schade zich in de loop van de tijd ophoopt. Hoewel sommige vormen van corrosie snel kunnen optreden onder extreme omstandigheden, worden de effecten van corrosie in veel gevallen pas maanden of jaren na de eerste blootstelling aan corrosieve omstandigheden zichtbaar.

Dit cumulatieve karakter van corrosieschade onderstreept het belang van proactieve preventiemaatregelen. Tegen de tijd dat er zichtbare tekenen van corrosie verschijnen, kan er al aanzienlijke schade zijn ontstaan op microscopisch niveau. Het begrijpen van dit tijdsafhankelijke aspect van corrosie is cruciaal voor het ontwikkelen van effectieve langetermijnbeschermingsstrategieën voor PCB's.

Materialen en gereedschappen voor het reinigen van corrosie

Het effectief verwijderen van corrosie van printplaten vereist een zorgvuldige selectie van materialen en gereedschappen. De keuze van reinigingsmiddelen en -instrumenten kan een aanzienlijke invloed hebben op het succes van het reinigingsproces en de gezondheid van de PCB op lange termijn.

Reinigingsoplossingen

De hoeksteen van elk PCB-reinigingsproces is de keuze van de reinigingsoplossing. Verschillende soorten corrosie en verontreinigingen vereisen mogelijk specifieke reinigingsmiddelen. Hier zijn enkele van de meest gebruikte en effectieve reinigingsoplossingen:

Isopropylalcohol (IPA)

Isopropylalcohol, met name in concentraties van 90% of hoger, is een veelzijdig en veelgebruikt reinigingsmiddel voor PCB's. De snelle verdamping en het vermogen om geen residu achter te laten, maken het ideaal voor het verwijderen van lichte corrosie, fluxresten en algemene verontreinigingen. IPA is effectief in het oplossen van veel organische verbindingen en kan helpen bij het verwijderen van oliën en vetten die zich op het printplaatoppervlak hebben opgehoopt. Bij het gebruik van IPA is het belangrijk op te merken dat, hoewel het relatief veilig is, langdurige blootstelling kan leiden tot uitdroging en irritatie van de huid. Gebruik IPA altijd in een goed geventileerde ruimte en draag geschikte persoonlijke beschermingsmiddelen, waaronder handschoenen en oogbescherming.

Gedestilleerd of gedeïoniseerd water

Puur water, vrij van ionen en mineralen, is een essentieel onderdeel van veel reinigingsprocessen. In tegenstelling tot kraanwater, dat opgeloste mineralen bevat die geleidende residuen op de printplaat kunnen achterlaten, verdampt gedistilleerd of gedeïoniseerd water schoon. Het is vooral handig voor het spoelen van printplaten na het gebruik van andere reinigingsmiddelen en voor het verdunnen van geconcentreerde reinigingsoplossingen. Het gebruik van zuiver water is cruciaal omdat eventuele achtergebleven ionen op het printplaatoppervlak kunnen bijdragen aan toekomstige corrosie of de elektrische eigenschappen van de printplaat kunnen beïnvloeden. Wanneer u water gebruikt bij het reinigen van PCB's, zorg er dan altijd voor dat het van hoge zuiverheid is om te voorkomen dat er nieuwe verontreinigingen worden geïntroduceerd.

Zuiveringszout

Natriumbicarbonaat, algemeen bekend als baking soda, is een uitstekend mild schuurmiddel en een alkalische stof die effectief kan zijn bij het neutraliseren van zure corrosieproducten. De zachte schurende eigenschappen maken het nuttig voor het verwijderen van hardnekkige corrosie zonder het onderliggende metaal of printplaatsubstraat te beschadigen. Om baking soda te gebruiken voor het reinigen, wordt het meestal gemengd met een kleine hoeveelheid water om een pasta te vormen. Deze pasta kan worden aangebracht op gecorrodeerde gebieden en voorzichtig worden bewerkt met een zachte borstel. De alkalische aard van baking soda helpt zure corrosieproducten te neutraliseren, terwijl de milde schurende werking helpt bij het mechanisch verwijderen van corrosie.

Witte azijn

Hoewel het met de nodige voorzichtigheid moet worden gebruikt, kan witte azijn (verdund azijnzuur) effectief zijn voor het oplossen van bepaalde soorten corrosie, met name die waarbij alkalische verbindingen betrokken zijn. De zure aard kan helpen bij het afbreken van corrosieproducten die resistent zijn tegen andere reinigingsmethoden. Het is echter cruciaal om azijn oordeelkundig en met deskundige begeleiding te gebruiken. De zuurgraad van azijn kan mogelijk verdere corrosie veroorzaken als het niet correct wordt gebruikt of als het na gebruik niet grondig wordt gespoeld en geneutraliseerd. Verdun azijn altijd met gedistilleerd water en beperk de blootstellingstijd om risico's te minimaliseren.

Reinigingsgereedschap

Het juiste gereedschap is essentieel om reinigingsoplossingen effectief en veilig aan te brengen. Hier zijn enkele belangrijke hulpmiddelen die worden gebruikt bij het reinigen van PCB-corrosie:

Borstels met zachte haren

Zacht borstelen is vaak nodig om corrosieproducten los te maken en reinigingsoplossingen in de aangetaste gebieden te werken. Borstels met zachte haren, zoals oude tandenborstels of gespecialiseerde ESD-veilige PCB-reinigingsborstels, zijn ideaal voor dit doel. De zachte haren helpen krassen op het printplaatoppervlak of schade aan delicate componenten te voorkomen. Houd bij het selecteren van een borstel rekening met de dichtheid en rangschikking van componenten op de printplaat. Kleinere, meer precieze borstels kunnen nodig zijn voor het werken rond dicht opeengepakte surface-mount componenten.

Wattenstaafjes

Voor het nauwkeurig aanbrengen van reinigingsoplossingen en voor het reinigen in krappe ruimtes tussen componenten zijn wattenstaafjes van onschatbare waarde. Ze maken een gerichte reiniging van kleine oppervlakken mogelijk en kunnen na gebruik gemakkelijk worden weggegooid, waardoor kruisbesmetting wordt voorkomen. Wees bij het gebruik van wattenstaafjes bedacht op losse vezels die kunnen loslaten en op de printplaat achterblijven. Inspecteer het gereinigde gebied altijd zorgvuldig en gebruik perslucht om eventuele achtergebleven vezels te verwijderen.

Pluisvrije doeken of microvezeldoeken

Voor de eindreiniging en het drogen van PCB's zijn pluisvrije doeken of microvezeldoeken essentieel. Deze materialen zijn ontworpen om effectief te reinigen zonder vezels of deeltjes achter te laten die de functie van de printplaat kunnen verstoren. Microvezeldoeken zijn bijzonder effectief vanwege hun vermogen om kleine deeltjes op te vangen en vloeistoffen efficiënt te absorberen. Gebruik altijd schone doeken om te voorkomen dat er opnieuw verontreinigingen op het printplaatoppervlak terechtkomen.

Perslucht

Een bus perslucht is cruciaal voor het verwijderen van los vuil, stof en het drogen van kleine delen van de printplaat. Het is vooral handig voor het verwijderen van corrosiedeeltjes na mechanische reiniging en om ervoor te zorgen dat er geen vocht achterblijft in spleten of onder componenten. Houd bij het gebruik van perslucht de bus altijd rechtop en gebruik korte stoten om te voorkomen dat er drijfgasvloeistof op de printplaat vrijkomt. Houd een veilige afstand tot het printplaatoppervlak om schade door de hogedrukluchtstroom te voorkomen.

Aanvullende uitrusting

Om een veilige en effectieve reiniging te garanderen, zijn verschillende extra uitrustingsstukken noodzakelijk:

- Beschermende handschoenen: Nitril- of latex handschoenen beschermen uw huid tegen reinigingschemicaliën en voorkomen dat oliën en zouten van uw huid het PCB-oppervlak verontreinigen. Kies poedervrije handschoenen om te voorkomen dat er resten op de printplaat achterblijven.

- Veiligheidsbril: Oogbescherming is cruciaal bij het werken met reinigingsoplossingen en bij het gebruik van perslucht, waardoor deeltjes in de lucht kunnen komen.

- Goed geventileerde werkruimte: Goede ventilatie is essentieel bij het werken met vluchtige reinigingsmiddelen zoals isopropylalcohol. Een goed geventileerde ruimte helpt dampen af te voeren en vermindert het risico op het inademen van schadelijke dampen.

- ESD-veilig werkoppervlak: Een antistatische mat of werkoppervlak helpt elektrostatische ontlading te voorkomen, die gevoelige elektronische componenten tijdens het reinigingsproces kan beschadigen.

- Vergrootglas of microscoop: Voor het inspecteren van kleine delen van de printplaat en het garanderen van een grondige reiniging kan een vergrootglas of digitale microscoop van onschatbare waarde zijn.

- pH-teststrips: Bij het gebruik van zure of alkalische reinigingsoplossingen kunnen pH-teststrips helpen ervoor te zorgen dat de printplaat na het reinigen goed wordt geneutraliseerd.

Methoden voor het reinigen van corrosie

Het verwijderen van corrosie van printplaten vereist een methodische aanpak en zorgvuldige uitvoering. De keuze van de reinigingsmethode hangt af van de ernst en het type corrosie, evenals van de specifieke componenten en materialen die op de printplaat aanwezig zijn. In dit gedeelte zullen we verschillende technieken voor het reinigen van PCB-corrosie onderzoeken, van zachte methoden die geschikt zijn voor lichte vervuiling tot agressievere benaderingen voor ernstige corrosie.

Voorbereiding

Voordat u met een reinigingsproces begint, is een goede voorbereiding cruciaal om de veiligheid en effectiviteit te garanderen. Begin met het uitschakelen en loskoppelen van het apparaat, zodat het volledig is uitgeschakeld en losgekoppeld van een stroombron. Verwijder batterijen en koppel alle andere voedingen los om kortsluiting tijdens het reinigingsproces te voorkomen. Demonteer het apparaat voorzichtig om toegang te krijgen tot de aangetaste PCB, waarbij u aantekeningen maakt van het montageproces voor een correcte herassemblage later. Voer een grondige visuele inspectie van de printplaat uit onder goede verlichting, eventueel met behulp van een vergrootglas of microscoop, om gebieden met corrosie te identificeren. Documenteer de staat van de printplaat vóór het reinigen voor vergelijking na het reinigen en toekomstige referentie. Zet ten slotte uw reinigingsruimte op in een goed geventileerde ruimte, leg alle benodigde gereedschappen en materialen klaar en zorg voor voldoende verlichting en vergroting.

Reiniging met perslucht

Voor licht stof en lichte vervuiling kan perslucht een effectieve eerste stap zijn. Houd de bus perslucht rechtop om te voorkomen dat vloeibaar drijfgas ontsnapt, en gebruik korte, gecontroleerde luchtstoten, waarbij u de spuitmond enkele centimeters van het bordoppervlak houdt. Besteed speciale aandacht aan gebieden tussen componenten en in spleten waar stof zich kan ophopen, en werk methodisch over het bord om ervoor te zorgen dat alle gebieden worden aangepakt. Deze methode is bijzonder nuttig voor het verwijderen van los vuil en kan helpen gebieden te onthullen die intensievere reiniging vereisen. Het is echter belangrijk op te merken dat perslucht alleen meestal niet voldoende is voor het verwijderen van daadwerkelijke corrosieproducten.

Reinigen met Isopropylalcohol

Voor lichte tot matige corrosie en algemene reiniging is isopropylalcohol effectief. Giet een kleine hoeveelheid zeer zuivere (90% of hoger) isopropylalcohol in een schone bak. Doop een zachte borstel of wattenstaafje in de alcohol, zorg ervoor dat het vochtig is maar niet druipt, en schrob voorzichtig de gecorrodeerde gebieden met kleine cirkelvormige bewegingen. Wees voorzichtig met het uitoefenen van overmatige druk, wat componenten kan beschadigen of sporen kan losmaken. Laat de alcohol voor hardnekkige gebieden een paar momenten op de corrosie inwerken voordat u gaat schrobben. Gebruik indien nodig verse wattenstaafjes of borstelgebieden om te voorkomen dat verontreinigingen opnieuw worden afgezet. Gebruik na het reinigen perslucht om losse deeltjes te verwijderen en te helpen bij het drogen, en laat het bord volledig aan de lucht drogen in een schone, stofvrije omgeving. Dit duurt meestal 15-30 minuten, afhankelijk van de omgevingsomstandigheden. Isopropylalcohol is effectief voor het verwijderen van vele soorten verontreinigingen en lichte corrosie, maar voor ernstigere corrosie kunnen aanvullende methoden nodig zijn.

Reinigen met Bakpoederpasta

Voor matige tot zware corrosie, met name bij zure corrosieproducten, is bakpoederpasta nuttig. Meng in een kleine, schone bak bakpoeder met kleine hoeveelheden gedestilleerd water om een dikke pasta te vormen, vergelijkbaar in consistentie met tandpasta. Breng de pasta aan op gecorrodeerde gebieden met een wattenstaafje of zachte borstel, zorg ervoor dat de pasta de corrosie volledig bedekt. Laat de pasta 15-20 minuten op de aangetaste gebieden inwerken om zure corrosieproducten te neutraliseren. Werk de pasta voorzichtig in de gecorrodeerde gebieden met een zachte borstel en kleine, cirkelvormige bewegingen, wees geduldig en grondig maar vermijd overmatige druk. Spoel het gebied grondig af met gedestilleerd water, gebruik een schoon wattenstaafje of zachte borstel om alle pasta te verwijderen. Gebruik perslucht om overtollig water weg te blazen, besteed speciale aandacht aan gebieden onder en tussen componenten, en laat het bord volledig drogen. U kunt een pluisvrije doek gebruiken om toegankelijke gebieden droog te deppen, gevolgd door luchtdrogen gedurende ten minste een uur. Deze methode is bijzonder effectief voor het neutraliseren en verwijderen van zure corrosieproducten, waarbij de milde schurende aard van het bakpoeder helpt bij de mechanische verwijdering van corrosie zonder het onderliggende metaal te beschadigen.

Reinigen met Azijn (Voorzichtig Gebruiken)

Voor specifieke soorten corrosie, met name die waarbij alkalische verbindingen betrokken zijn, kan azijn effectief zijn. Meng gelijke delen witte azijn en gedestilleerd water in een schone bak. Breng met een wattenstaafje de verdunde azijnoplossing rechtstreeks aan op de gecorrodeerde gebieden, wees zeer nauwkeurig in uw toepassing om te voorkomen dat de zure oplossing zich verspreidt naar onaangetaste gebieden. Laat de oplossing niet langer dan 1-2 minuten inwerken, aangezien de zuurgraad van azijn mogelijk verdere corrosie kan veroorzaken als deze te lang blijft zitten. Schrob het gebied voorzichtig met een zachte borstel of wattenstaafje en spoel het gebied onmiddellijk grondig af met gedestilleerd water om alle sporen van azijn te verwijderen. Volg dit op met een bakpoederpasta-applicatie (zoals beschreven in de vorige methode) om eventuele resterende zuurgraad te neutraliseren, spoel opnieuw af met gedestilleerd water en droog grondig. Deze methode mag alleen worden gebruikt onder deskundige begeleiding en voor specifieke soorten corrosie, aangezien de zuurgraad van azijn, hoewel effectief voor bepaalde corrosieproducten, mogelijk schade kan veroorzaken als deze niet correct wordt gebruikt.

Stappen na het Reinigen

Voer na het voltooien van het reinigingsproces een grondige inspectie uit met vergroting om de gereinigde gebieden zorgvuldig te inspecteren op resterende tekenen van corrosie of residu van het reinigingsproces. Gebruik perslucht om los vuil te verwijderen dat tijdens het reinigen mogelijk is losgekomen, en laat het bord volledig drogen in een schone, stofvrije omgeving. Overweeg voor kritieke toepassingen het gebruik van een oven met lage temperatuur (ongeveer 50°C/122°F) om ervoor te zorgen dat al het vocht wordt verwijderd, maar overschrijd nooit de maximale temperatuurclassificatie van de componenten van het bord. Overweeg het aanbrengen van een conformal coating of andere beschermende maatregelen om toekomstige corrosie te voorkomen, vooral als het bord wordt blootgesteld aan ruwe omgevingen. Monteer het apparaat ten slotte zorgvuldig opnieuw en voer grondige functionele tests uit om ervoor te zorgen dat alle systemen correct functioneren.

Veiligheidsmaatregelen en Waarschuwingen

Houd tijdens het hele reinigingsproces rekening met deze veiligheidsoverwegingen: werk altijd in een goed geventileerde ruimte, vooral bij het gebruik van vluchtige reinigingsmiddelen; draag geschikte persoonlijke beschermingsmiddelen, waaronder handschoenen en oogbescherming; wees voorzichtig met statische elektriciteit, gebruik een ESD-veilige werkplek en aardingsband bij het hanteren van gevoelige componenten; meng nooit reinigingschemicaliën, tenzij specifiek geïnstrueerd door een expert; en als u niet zeker bent over een bepaalde reinigingsmethode of ernstige corrosie tegenkomt, raadpleeg dan een professionele elektronica-reparatieservice.

PCB-corrosie voorkomen

Het voorkomen van corrosie op printplaten is een veelzijdige aanpak die begint in de ontwerpfase en doorloopt tijdens de productie, opslag en de operationele levensduur van het apparaat:

Overwegingen bij Ontwerp en Productie

De basis voor corrosiebestendigheid wordt gelegd tijdens de ontwerp- en productiefasen van de PCB-productie. Materiaalkeuze is cruciaal; kies waar mogelijk corrosiebestendige materialen. Hoewel koper bijvoorbeeld de standaard is voor PCB-sporen, overweeg het gebruik van goudplating voor kritieke verbindingen of in ruwe omgevingen. De keuze van soldeermasker en andere beschermende coatings speelt ook een cruciale rol bij het voorkomen van corrosie. Het aanbrengen van conformal coatings is een van de meest effectieve manieren om PCB's te beschermen tegen omgevingsfactoren die tot corrosie leiden. Deze dunne, beschermende lagen kunnen worden gemaakt van verschillende materialen zoals acrylaten, siliconen of urethanes, elk met verschillende niveaus van bescherming en flexibiliteit. Houd bij het selecteren van een conformal coating rekening met factoren zoals de gebruiksomgeving, het temperatuurbereik en eventuele noodzaak voor herstelwerkzaamheden. Implementeer ontwerpkenmerken die vochtophoping minimaliseren, zoals het vermijden van scherpe hoeken in spoorontwerp, het gebruik van druppelvormige pads om de hechting te verbeteren en het zorgen voor voldoende afstand tussen sporen om elektrolytische corrosie te voorkomen. Implementeer strikte kwaliteitscontrolemaatregelen tijdens de PCB-productie, inclusief grondige reiniging om fluxresten en andere verontreinigingen te verwijderen, correcte uitharding van soldeermasker en conformal coatings, en inspectie op defecten die kunnen leiden tot corrosiegevoeligheid.

Omgevingsbeheersing

Het beheersen van de omgeving waarin PCB's functioneren is cruciaal voor het voorkomen van corrosie. Handhaaf de relatieve luchtvochtigheid onder 60% in gebieden waar PCB's worden opgeslagen of gebruikt, en overweeg het gebruik van droogmiddelen of luchtontvochtigers in omgevingen met hoge luchtvochtigheid. Minimaliseer temperatuurschommelingen, die kunnen leiden tot condensatie, en zorg voor adequate afdichting en vochtbeschermingsmaatregelen als temperatuurcycli onvermijdelijk zijn. Implementeer luchtfiltratiesystemen in industriële of vervuilde omgevingen om blootstelling aan corrosieve gassen en deeltjes te verminderen. Gebruik afgesloten of geventileerde behuizingen die geschikt zijn voor de gebruiksomgeving, en overweeg IP-geclassificeerde behuizingen voor buiten- of ruwe omgevingen om bescherming te bieden tegen stof- en vochtindringing.

Correcte Hantering en Opslag

Correcte hanterings- en opslagpraktijken zijn essentieel voor het behoud van de integriteit van PCB's. Gebruik antistatische zakken of containers voor het opslaan en transporteren van PCB's om te beschermen tegen elektrostatische ontlading, die beschermende coatings kan beschadigen en borden vatbaarder kan maken voor corrosie. Hanteer PCB's altijd bij de randen om overdracht van oliën en verontreinigingen van de huid naar het bordoppervlak te voorkomen, en gebruik indien nodig handschoenen, vooral in cleanroomomgevingen. Sla PCB's op in koele, droge omgevingen met stabiele temperaturen, gebruik vochtwerende zakken met droogmiddelen voor langdurige opslag, met name voor borden met vochtgevoelige componenten. Implementeer een first-in, first-out (FIFO) voorraadsysteem om ervoor te zorgen dat oudere borden worden gebruikt voordat nieuwere, waardoor het risico op corrosie tijdens langdurige opslagperioden wordt verminderd.

Regelmatig Onderhoud

Proactief onderhoud kan corrosieproblemen vroegtijdig opsporen en hun voortgang voorkomen. Implementeer een regelmatig schema voor visuele inspectie van PCB's, vooral in kritieke toepassingen of ruwe omgevingen, op zoek naar tekenen van verkleuring, witte of groene afzettingen, of veranderingen in het uiterlijk van metalen oppervlakken. Verwijder regelmatig stof en vuil met perslucht of zacht borstelen, met frequentere reiniging in stoffige omgevingen. Voer periodieke functionele tests uit om prestatievermindering te detecteren die op corrosieproblemen kan duiden. Houd gedetailleerde gegevens bij van inspecties, reiniging en waargenomen veranderingen in de staat van het bord om patronen of terugkerende problemen te helpen identificeren.

Vochtbescherming

Het beschermen van PCB's tegen vocht is cruciaal voor het voorkomen van corrosie. Gebruik waterdichte of waterbestendige behuizingen in omgevingen waar blootstelling aan vloeistoffen mogelijk is, en zorg ervoor dat eventuele openingen voor kabels of ventilatie goed zijn afgedicht. Breng siliconenkit of gietmassa's aan op kwetsbare gebieden zoals kabelinvoerpunten of rond gevoelige componenten. Implementeer adequate ventilatie om condensatie te voorkomen, eventueel met behulp van Gore-Tex ventilatieopeningen die luchtuitwisseling mogelijk maken en tegelijkertijd het binnendringen van vloeistoffen voorkomen. Overweeg in kritieke toepassingen het opnemen van vochtsensoren die operators kunnen waarschuwen voor potentieel gevaarlijke vochtigheidsniveaus of waterindringing. Breng hydrofobe coatings aan op PCB's en componenten om water af te stoten en vochtophoping te voorkomen, met name in omgevingen waar incidentele blootstelling aan water onvermijdelijk is.

Componentselectie

De keuze van componenten kan de corrosiebestendigheid van een PCB aanzienlijk beïnvloeden. Gebruik hoogwaardige, corrosiebestendige componenten van gerenommeerde fabrikanten, aangezien dit de initiële kosten kan verhogen, maar het risico op corrosiegerelateerde storingen gedurende de levensduur van het apparaat aanzienlijk kan verminderen. Kies batterijen met robuuste behuizingen en lekvrije ontwerpen, en overweeg het gebruik van lithiumbatterijen voor apparaten die lange tijd kunnen worden opgeslagen, aangezien deze minder gevoelig zijn voor lekkage dan alkalinebatterijen. Gebruik waar mogelijk afgesloten of ingekapselde componenten, met name voor kritieke of gevoelige delen van het circuit, om een extra beschermingslaag te bieden tegen omgevingsfactoren. Kies connectoren met vergulde contacten voor kritieke verbindingen, vooral in toepassingen waar frequent aan- en afkoppelen plaatsvindt, aangezien de corrosiebestendigheid van goud helpt bij het handhaven van betrouwbaar elektrisch contact in de loop van de tijd. Selecteer componenten met geschikte thermische eigenschappen en implementeer effectieve warmteafvoerstrategieën, aangezien overmatige warmte corrosieprocessen kan versnellen en beschermende coatings kan aantasten.

Aanpakken van Grondoorzaken

Om PCB-corrosie effectief te voorkomen, is het cruciaal om de grondoorzaken aan te pakken in plaats van alleen de symptomen te behandelen. Voer een grondige analyse uit van de gebruiksomgeving voor uw PCB's om potentiële bronnen van corrosieve stoffen, vochtigheid of temperatuurschommelingen te identificeren. Wanneer corrosie optreedt, voer dan een gedetailleerde storingsanalyse uit om de onderliggende oorzaken te begrijpen en gebruik deze informatie om toekomstige ontwerpen en preventiestrategieën te verbeteren. Zorg ervoor dat alle materialen die in de PCB-assemblage worden gebruikt, compatibel zijn met elkaar en met de verwachte gebruiksomgeving, aangezien incompatibele materialen kunnen leiden tot onverwachte chemische reacties en versnelde corrosie. Verfijn voortdurend productie- en assemblageprocessen om de introductie van verontreinigingen of defecten die tot corrosie kunnen leiden, te minimaliseren.

Strategieën voor Vroege Detectie

Het identificeren van corrosie in een vroeg stadium kan voorkomen dat kleine problemen uitgroeien tot grote storingen. Neem visuele indicatoren op PCB's op die van kleur veranderen bij blootstelling aan vocht of corrosieve stoffen, wat een vroege waarschuwing geeft voor potentiële corrosieproblemen. Implementeer circuits die veranderingen in weerstand of geleidbaarheid kunnen detecteren die op het begin van corrosie kunnen duiden, met name nuttig in afgelegen of ontoegankelijke installaties. Ontwikkel en implementeer een regime van regelmatige elektrische en functionele tests om subtiele veranderingen in prestaties te detecteren die op corrosiegerelateerde degradatie kunnen duiden.

Voordelen op Lange Termijn van Preventie

Investeren in uitgebreide corrosiepreventiestrategieën biedt aanzienlijke voordelen op lange termijn. Door corrosie te voorkomen, kunnen elektronische apparaten veel langer betrouwbaar functioneren, waardoor vervangingskosten en elektronisch afval worden verminderd. Corrosievrije PCB's behouden hun ontworpen elektrische eigenschappen, wat zorgt voor consistente prestaties in de loop van de tijd. Effectieve preventie vermindert de noodzaak van kostbare reparaties en vervangingen, waardoor de totale eigendomskosten voor elektronische apparaten dalen. In kritieke toepassingen, zoals medische apparatuur of ruimtevaartsystemen, is corrosiepreventie essentieel voor het handhaven van de hoogste niveaus van betrouwbaarheid en veiligheid. Voor fabrikanten kan het produceren van corrosiebestendige producten de merkreputatie en klanttevredenheid aanzienlijk verbeteren.