De kosten van een hernieuwde printplaat gaan veel verder dan weggegooide panelen en vertraagde tijdlijnen. Voor producten die Quad Flat No-lead (QFN) en micro-Ball Grid Array (BGA) pakketten combineren, is de eerste-bouw rendementsdaling steiler dan de meeste ontwerpteams verwachten. Deze twee pakketfamilies leggen tegenstrijdige eisen op bijna elk aspect van productie, van pasta-printen en componentplaatsing tot post-reflow inspectie. Een stencil opening geoptimaliseerd voor een grote thermisch pad van een QFN zal de fijne pitch ballen van een micro-BGA onder dompelen in soldeer. Een board rail die voldoende is voor standaard montage, kan de stijfheid missen die nodig is wanneer een zwaar stencil beide pakkett types overspant.

Dit conflict ligt in de pakketten zelf. QFNs eisen grote pasta-volumes voor een enkel groot thermisch pad — vaak 5mm of meer aan één zijde — terwijl ze ook precieze afzettingen op perimeter pads met pitches tot 0.4mm vereisen. Micro-BGAs verdelen daarentegen honderden soldeerballen over een klein voetafdrukje met pitches van 0.5mm of fijner, waar zelfs kleine registratiefouten openingen of bruggen veroorzaken. Wanneer beide een gezamenlijke stencil en plaatsingsgang delen, moet de lay-out deze behoeften afstemmen door middel van bewuste, soms contra-intuïtieve, DFM. De meeste te vermijden eerste-bouw fouten zijn terug te voeren op vijf specifieke beslissingspunten: paste opening afstemming, via-in-pad uitvoering, ondervulling keepout planning, board rail maatvoering, en fiduciaalplaatsing.

Waarom gemengde pakketten lay-outs de eerste-opbouw opbrengst cliff raken

De blootgestelde thermische pad van de QFN is een beruchte assemblage-uitdaging. Deze pad kan 40 tot 60 procent van de footprint van de behuizing uitmaken en vereist een robuuste soldeerverbinding voor thermische en elektrische prestaties. Dit betekent dat voldoende soldeervolume kritisch is, maar de pasta moet opnieuw vloeien zonder holtes vast te zetten of de behuizing te laten drijven. Rondom deze pad vereisen fijne-pitch randgeleiders nauwkeurige pasta-afzettingen met minimaal risico op doorhangen of overbrugging. De behuizing is in feite twee verschillende assemblageproblemen in één footprint.

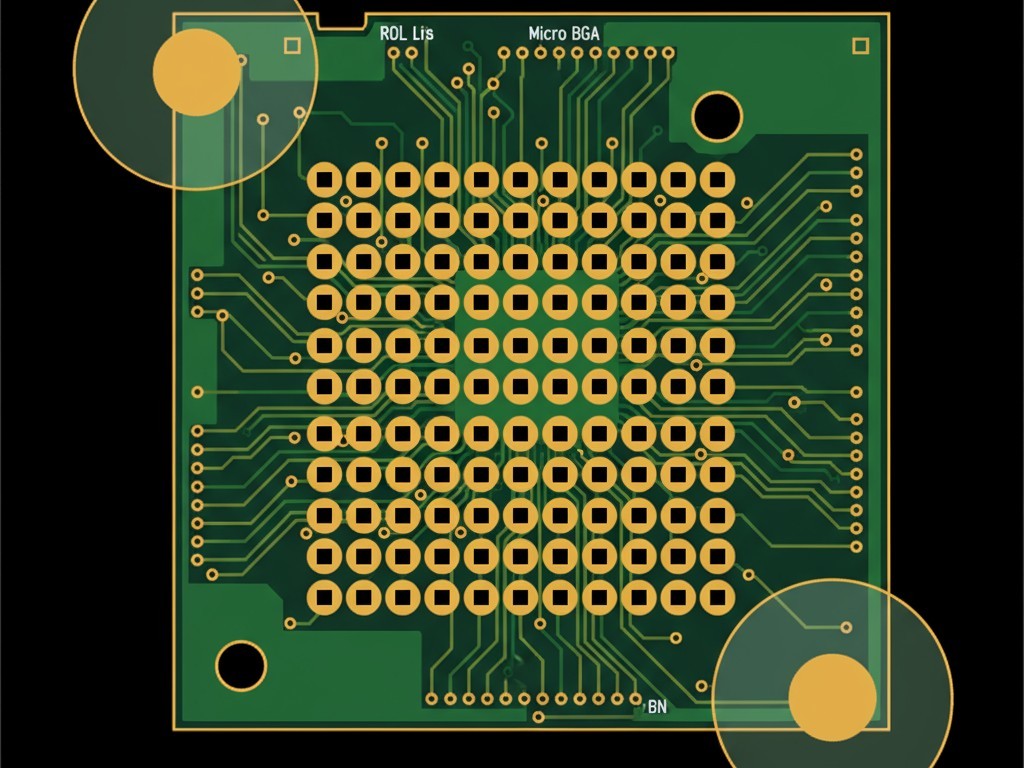

Micro-BGAs stellen een ander set restricties. Met vooraf aangebrachte soldeerballen verschuiven de variabelen van paste-printen naar plaatsingsnauwkeurigheid. Een 0.5mm pitch BGA laat slechts 0.1mm fout toe voordat ballen hun doelen missen. De kleine pads, vaak slechts 0.25 tot 0.3mm in diameter, vereisen even kleine en precieze pasta-afzettingen. Te veel pasta veroorzaakt bruggen; te weinig leidt tot zwakke verbindingen of openingen. De marges voor fouten zijn smal, ±10 procent van het doelvolume.

Wanneer deze pakketten bestaan, zal een dikke stencil die een thermisch pad van een QFN tevredenstelt, teveel pasta afzetten op micro-BGA pads. Een dunne stencil, geoptimaliseerd voor BGA, zal de QFN uitdrogen. De rendementsdaling treedt op wanneer deze conflicten worden genegeerd. Soldeerverbindingen op het thermisch pad van de QFN vertonen vochtigheden die meer dan 25 procent overschrijden, wat IPC-A-610 Class 3-criteria schendt. Micro-BGA arrays vertonen bruggen op de binnenrijen of openingen bij de hoornballen. Dit zijn geen willekeurige defecten; het zijn deterministische fouten die verankerd zijn in voorspelbare DFM-fouten.

Paste Aperture Tuning: Het Balanceren van Twee Werelden

Solder pasta volume, gereguleerd door stencil opening ontwerp, bepaalt de kwaliteit van de verbinding. Het volume moet voldoende zijn om een betrouwbare verbinding te vormen en moet schoon loslaten van de stencil. Voor gemengde pakketten op een board, vereist het raken van beide doelen een zorgvuldige afstemming van afmetings en stencil diktes.

Oppervlakteverhouding bepaalt de pasta afgifte. De verhouding van de openingoppervlakte tot de wandoppervlakte moet meer dan 0.66 bedragen voor een betrouwbare pasta afgifte. Hieronder blijft pasta aan de stencilwanden kleven in plaats van schoon af te zetten. Een stencil van 0.125mm dik die print op een micro-BGA pad van 0.25mm diameter, levert ongeveer een verhouding van 0.5 — veel onder de drempel. Dit dwingt tot een keuze: stencil dikte verminderen om de verhouding te verbeteren voor kleine pads, of grotere openingen accepteren en het risico lopen op over-afzetten van pasta.

Stencil dikte is een noodzakelijke compromis. QFN-thermische pads profiteren van dikkere stencils (0.150mm of meer), terwijl micro-BGAs beter presteren met dunnere (0.100 tot 0.125mm). Wanneer beide een stencil delen, moet het ontwerp rekening houden met het meer beperkende deel. Dit betekent meestal het kiezen voor een dikte van 0.125mm en het compenseren voor het thermisch pad van de QFN door het verminderen van de opening-area. Hoewel dit leidt tot een kleinere pasta-afzetting op het thermisch pad, zorgt het voor acceptabele BGA-prestaties. Ontwerpen waar de thermische prestaties van een QFN absoluut kritisch zijn, kunnen een kostbaar dubbele printproces vereisen met twee stencils.

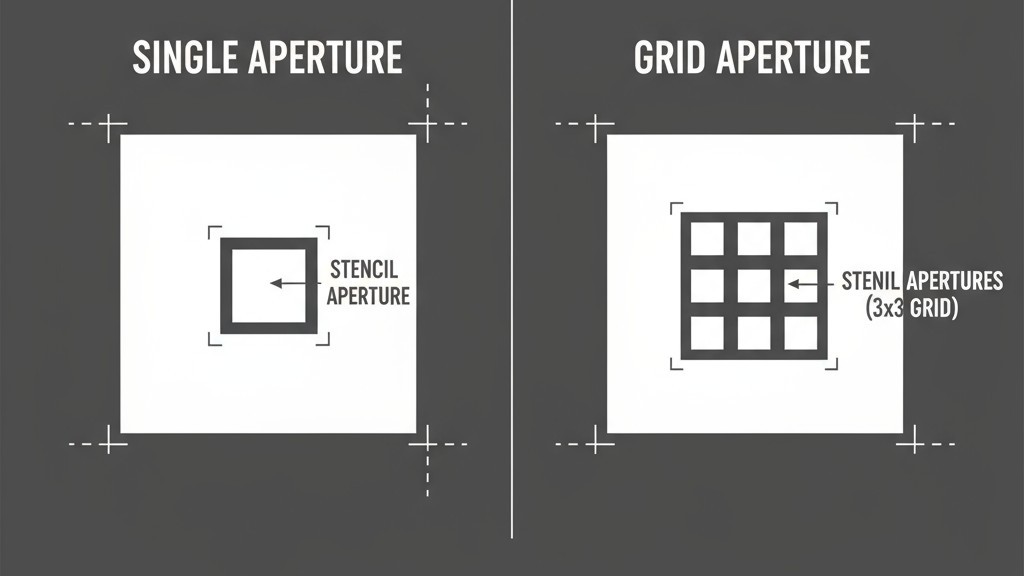

Aperturen voor de thermische pad moeten bewust worden verkleind. Een algemeen richtlijn is om het apertuurgebied van de QFN-thermische pad te verminderen tot 50-80 procent van de daadwerkelijke pad. Dit voorkomt dat de behuizing drijft op overtollig soldeer tijdens reflow en maakt een gesegmenteerd openingpatroon mogelijk. Een raster van kleinere openingen, in plaats van één grote window, verbetert de pasta-release en vermindert holtes doordat het gevangen flux een ontsnappingsroute krijgt. Een typische 5mm thermische pad gebruikt mogelijk een 3×3 raster van vierkante openingen van 1,0mm, wat voldoende soldeervolume biedt terwijl de procescontrole behouden blijft.

Onze aanbeveling is om prioriteit te geven aan de micro-BGA. Kies een dunnere stencil voor printresolutie, en herstel de thermische prestaties van de QFN via via-in-pad ontwerp en nauwkeurige segmentatie van de opening. Deze aanpak minimaliseert BGA-verbindingen—het moeilijkste defect om te hersolderen—terwijl een beheersbare vermindering van het soldeervolume van de QFN-thermische pad wordt geaccepteerd.

Via-in-Pad: Niet-Onderhandelbare Regels en Praktische Limieten

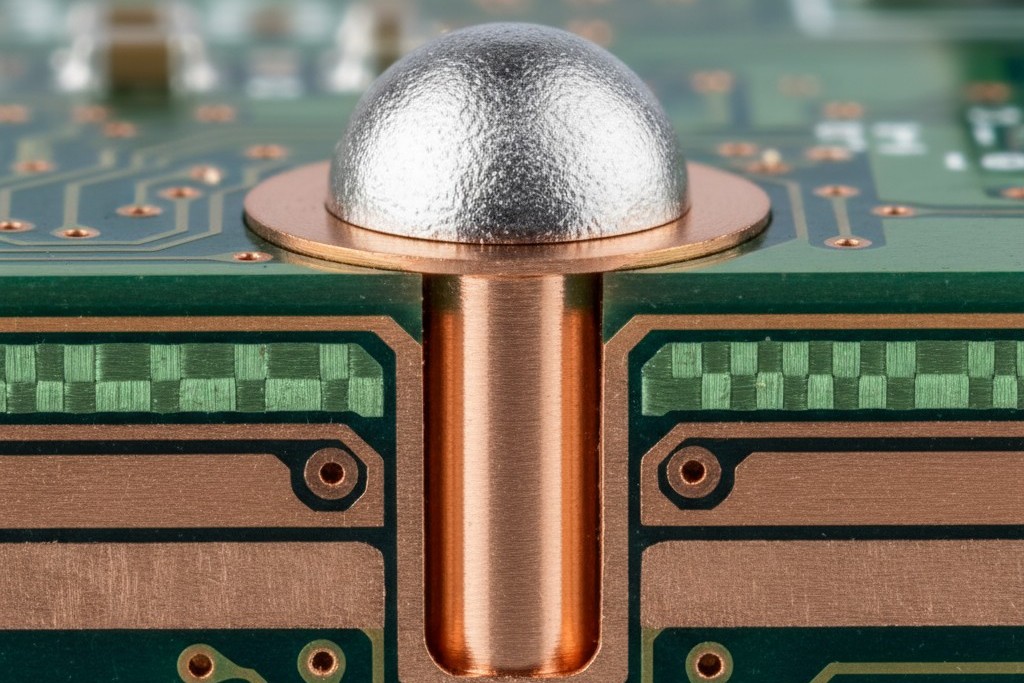

Vias binnen componentpads, gebruikelijk voor QFN-thermomanagement en micro-BGA-ontsnappingsroutes, vormen een belangrijk betrouwbaarheidrisico als ze niet correct worden behandeld. Tijdens reflow kan de via-buis soldeer wegtrekken van de joint. Tegelijkertijd kunnen ingesloten lucht en flux uitgassen, waardoor holtes ontstaan. Beide mechanismen verzwakken de verbinding.

Gevulde en vlakgemaakte via-verwerking met koper is de meest betrouwbare oplossing. Hier wordt de via-buis met koper geplathood totdat deze volledig is gevuld, en wordt het oppervlak vlakgeslepen. Dit elimineert de beweeglijke uitgassingsroute en voorkomt soldeer-inwikkeling. De specificaties moeten duidelijk worden gecommuniceerd naar de PCB-fabrikant, inclusief een vulpercentage van 95 procent of meer en de benodigde oppervlakteafwerking. Reputable fabrikanten certificeren dit proces volgens IPC-4761 of IPC-6012 Class 3-standaarden.

Niet-geleidend vulmiddel is een goedkopere alternatief. Een epoxydop sluit de via af, blokkeert uitgassing, maar voorkomt soldeer-inwikkeling niet zo effectief als een volledige koperen vulling. Deze aanpak kan acceptabel zijn voor QFN-thermische pads in minder veeleisende Class 2-assemblages, maar is een zwakkere oplossing voor micro-BGAs, waar de pastebare volumebudget veel strakker is.

Wanneer uw Fabricator Geen Volledige ViaVulling Kan Garanteren

Als volledige via-vulling niet mogelijk of praktisch is, moet het ontwerp worden aangepast.

- Via Tenten: Het toepassen van een soldeermasker over de via-opening biedt een gedeeltelijke barrière. Het tenten van de bovenkant van het bord, direct onder de verbinding, is het meest effectief maar is sterk afhankelijk van de nauwkeurigheid van de soldeermaskerregistratie.

- Aansluiten: Het gebruik van niet-geleidende pasta om de via dicht te stoppen is beter dan tenten, maar voldoet niet aan een volledige vulling. De plug kan niet vlak worden gemaakt, waardoor een diepte in het oppervlak ontstaat die de consistentie van pasta-printen beïnvloed—een aanzienlijk risico voor micro-BGAs.

- Open Via's accepteren: Dit is een laatste redmiddel, alleen toepasbaar voor prototypes of low-power QFN's waarbij het voiden tot 50 procent acceptabel is. Open via's in micro-BGA-pads zijn bijna nooit acceptabel vanwege het hoge risico op verlies van soldeer.

Behandel gevulde via-in-pad als de baseline-vereiste voor elk productontwerp dat deze pakketten gebruikt. Onderzoek alternatieven alleen wanneer fabricagebeperkingen absoluut zijn en de risico's expliciet worden gedocumenteerd.

Underfill Keepout Zones: Planning voor de Realiteit van het Proces

Onderlaag, een vloeibem epoxy die rond een BGA wordt gedistribueerd, verbetert de mechanische betrouwbaarheid door stress over de soldeerverbindingen te verdelen. Hoewel niet altijd vereist, komt het veel voor bij toepassingen onderhevig aan thermische cycli of schokken. Wanneer het wordt gespecificeerd, moet de lay-out van het bord het dispenseerproces ondersteunen.

De dispenseernadel vereist een afstand van 1 tot 2mm van de rand van het pakket voor uniforme stroom. Componenten die te dicht bij de rand worden geplaatst, zullen de naald blokkeren of barrières creëren, wat leidt tot voids en onvolledige dekking. Deze keepout-zone moet vroeg in de lay-out worden vastgesteld, aangezien het later verplaatsen van componenten vaak een herdruk vereist.

De hoogte van componenten binnen deze zone is net zo belangrijk als de zijwaartse ruimte. Hogere componenten functioneren als dammen en blokkeren de onderlaagstroom. De lay-out moet een duidelijke, vlakke ruimte binnen de keepout bewaren, zonder dat componenten de standoff-hoogte van de BGA overschrijden (meestal 0.3 tot 0.5mm). Voor ontwerpen waarbij rework wordt verwacht, moet deze keepout worden uitgebreid tot 3mm of meer om toegang te bieden voor verwijderingstools.

Board Rails en Paneelontwerp voor Montage

Boardrails, het niet-functionele perimeter van een PCB-paneel, vormen de mechanische interface voor alle assemblageapparatuur. Onvoldoende omvangrijke of slecht ontworpen rails veroorzaken kromtrekken van het paneel tijdens het printen of verschuiven tijdens het plaatsen, wat de opbrengst schaadt.

De minimale randbreedte voor gemengde QFN- en micro-BGA-assemblages moet 7 tot 10mm per zijde zijn. Dit biedt voldoende gripruimte voor transportsystemen en klemmmechanismen. Smallere rails, gebruikt om het aantal borden per paneel te maximaliseren, kunnen buigen tijdens het stencilprinten. De neerwaartse kracht van een zwaar stencil kan het paneel buigen, wat leidt tot ongelijke pasta-afzettingen. De besparing door smallere rails wordt bijna altijd tenietgedaan door verlies van opbrengst. Voor borden die dunner zijn dan 1.6mm kan een tijdelijke stijfstukstang die tijdens het printen op de rail wordt geklemd, voorkomen dat dit buigen optreedt.

Gereedschapholen en fiducials op de rails bieden referentiepunten voor automatisering. V-randlijnen of tab-routing voor depaneling beïnvloeden ook het ontwerp van de rails. Gemengde QFN- en micro-BGA-ontwerpen profiteren vaak van tab-routing, omdat het plaatsen van fijn-pitch componenten dichter bij de rand van het bord mogelijk maakt voor betere signaalrouting.

Fiducial Strategie: Nauwkeurigheid door Discipline

Fiducials, de optische referentiemarkeringen voor pick-and-place-machines, bepalen direct de plaatsingsnauwkeurigheid. Voor deze borden, waar toleranties in tientallen microns worden gemeten, is de fiducial-strategie een primair ontwerpvereiste, geen nabehandeling.

Wereldwijde fiducials bieden registratie op paneelniveau. Drie niet-collineaire markeringen moeten op de rails van het paneel worden geplaatst, zo ver mogelijk uit elkaar, om het vision-systeem in staat te stellen positie-, rotatie- en schaalfouten te berekenen. Elke wereldwijde fiducial heeft een duidelijk keepout-gebied, meestal een straal van 3 tot 5mm, vrij van kenmerken die het vision-systeem kunnen verwarren.

Lokale fiducials zijn vereist voor elke micro-BGA en worden sterk aanbevolen voor fijn-pitch QFNs. Ze bieden component-niveau registratie, corrigeren voor lokale kromtrekking van het bord. Voor een micro-BGA bieden twee lokale fiducials die diagonaal over het pakket worden geplaatst, binnen 10 tot 15mm van de rand, optimale nauwkeurigheid.

Een typisch fiduciaal is een onbedekte koperen cirkel van 1mm diameter binnen een 2mm cirkelvormige soldeermasker opening. Dit zorgt voor een hoog contrast voor de vision camera. In dichte lay-outs waar ideale afstand niet mogelijk is, kan de afstand worden verkleind tot een minimum van 5mm. Als laatste redmiddel kan een groot QFN-hoekpad of BGA-hoekbalpad worden aangewezen als een fiduciaaldoel, maar dit is een risicovolle strategie.

De Laatste Poort: Pre-Tape-Out DFM Verificatie

Een systematische beoordeling van deze vijf kritieke gebieden vóór tape-out is de laatste kans om fouten op te sporen.

Verificatie moet beginnen met een peer review gericht op deze specifieke risicovolle gebieden. Geautomatiseerde DFM-software kan enkele problemen aangeven, maar kan de genuanceerde afwegingen in paste-ruimtes en via-in-pad keuzes niet beoordelen. Menselijk oordeel is essentieel. Volg dit met een overleg met je beoogde fabrikant en assemblagehuis. Het delen van je gegevens stelt hen in staat om proces-specifieke risico's te identificeren voordat het ontwerp wordt vastgelegd.

Je pre-tape-out checklist moet het volgende omvatten:

- Stencil openingen: Geëxporteerde gegevens en gecontroleerd op correcte gebiedsverhoudingen op alle micro-BGA pads en juiste vermindering op QFN-thermopads.

- Via-in-Pad: Specificaties duidelijk gedocumenteerd in fab-notities, inclusief vulmethode en acceptatiecriteria.

- Underfill voorkeursgebieden: Zones gecontroleerd voor alle micro-BGAs, zonder dat componenten de clearance overtreden.

- Board Rails: Breedte bevestigd op minimale afmetingen voor paneelstijfheid.

- Fiducials: Wereldwijde en lokale plaatsing gecontroleerd op grootte, afstand en voorkeursgebieden.

- Soldermask: Vrije ruimtes op micro-BGA pads bevestigd als niet-soldermask gedefinieerd (NSMD).

- Depaneling: Methode en randvrijheden bevestigd om schade aan componenten te voorkomen.

Het voltooien van deze poort transformeert DFM van een abstract doel naar een meetbare uitkomst. Het is het verschil tussen een soepele eerste bouwwerk en een kostbare respin.