Er is een specifiek moment in de levenscyclus van elke hardware-startup waarbij de balans op ene botsing met de natuurkunde stoot. Het gebeurt meestal tijdens de overgang van EVT (Engineering Validation Test) naar PVT (Production Validation Test). Je hebt een bord dat werkt. Je hebt een contractfabrikant klaar om op te schalen. En dan zie je de offerte voor de testopstelling: een $15.000 "Bed of Nails" (ICT) schelp die zes weken kost om te machinaal vervaardigen.

De reactie is bijna altijd hetzelfde. Je kijkt naar de lijnpost voor “NRE” (Non-Recurring Engineering) en je voelt je ongemakkelijk. Waarom twintigduizend euro betalen en een maand wachten, terwijl de fabriek een machine op de werkvloer heeft die je bord vandaag kan testen zonder opstartkosten? Het gebruikt vliegende probes — gearticuleerde naalden die razendsnel over het bord bewegen en testpunten een voor een aanstippen. Geen opstelling, geen wachttijd. Het voelt als een maas in de wetten van productie-economie.

Het is geen maas. Het is een creditcard met een 400% rentepercentage. Terwijl de vliegende probe de redder is van de prototypingfase, is het vertrouwen daarop voor alles boven enkele honderden eenheden de meest voorkomende oorzaak van productieknelpunten die ik in de praktijk zie. Je bespaart niet echt geld door die eerste kapitaalinvestering over te slaan. Je verschuift de kosten alleen van een zichtbare eenmalige betaling naar een onzichtbare, bloeden wond in je eenheidsmarge en planning.

De Takt Tijd Muur

Om te begrijpen waarom de vliegende probe op volume faalt, moet je stoppen met denken aan elektronica. Denk aan tijd. Specifiek aan “beat rate” of takt tijd. Als je Surface Mount Technology (SMT) lijn efficiënt draait, wordt er waarschijnlijk elke 30 tot 45 seconden een afgewerkt PCBA (Printed Circuit Board Assembly) geproduceerd. Dat is de hartslag van je fabriek. Elke downstream-proces — inspectie, testen, verpakken — moet dat ritme volgen. Als dat niet gebeurt, bouw je geen product; bouw je een hoop.

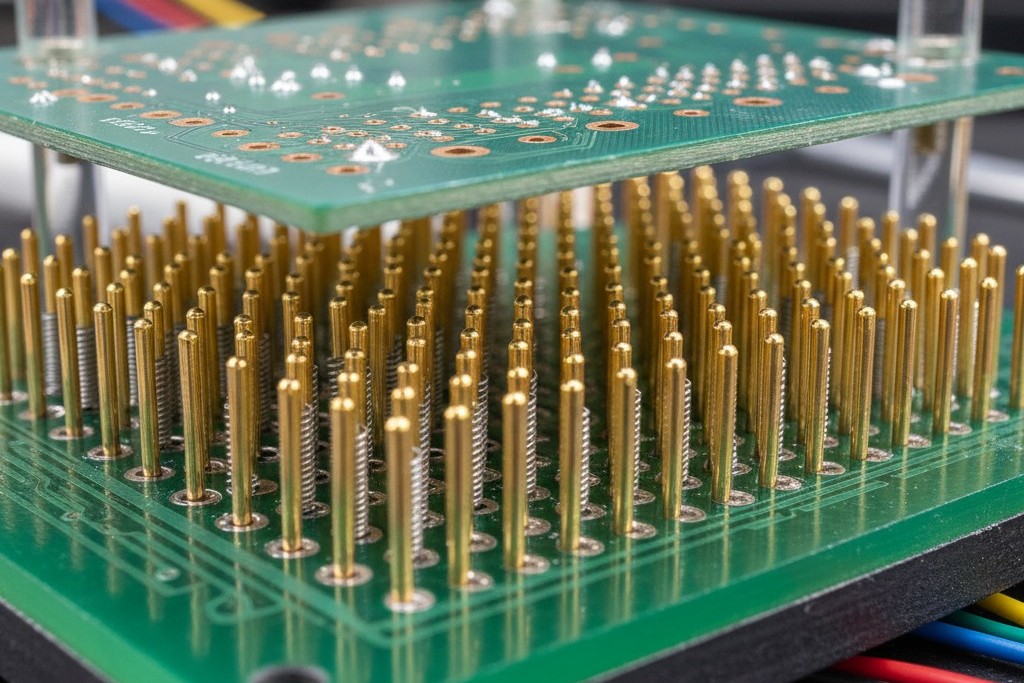

Een bed-of-nails testopstelling test een bord door 500 pinnen gelijktijdig op de PCB te drukken. Het controleert alle netten parallel. De test duurt 15 seconden. Omdat dat sneller is dan de SMT-lijn, stopt de band nooit.

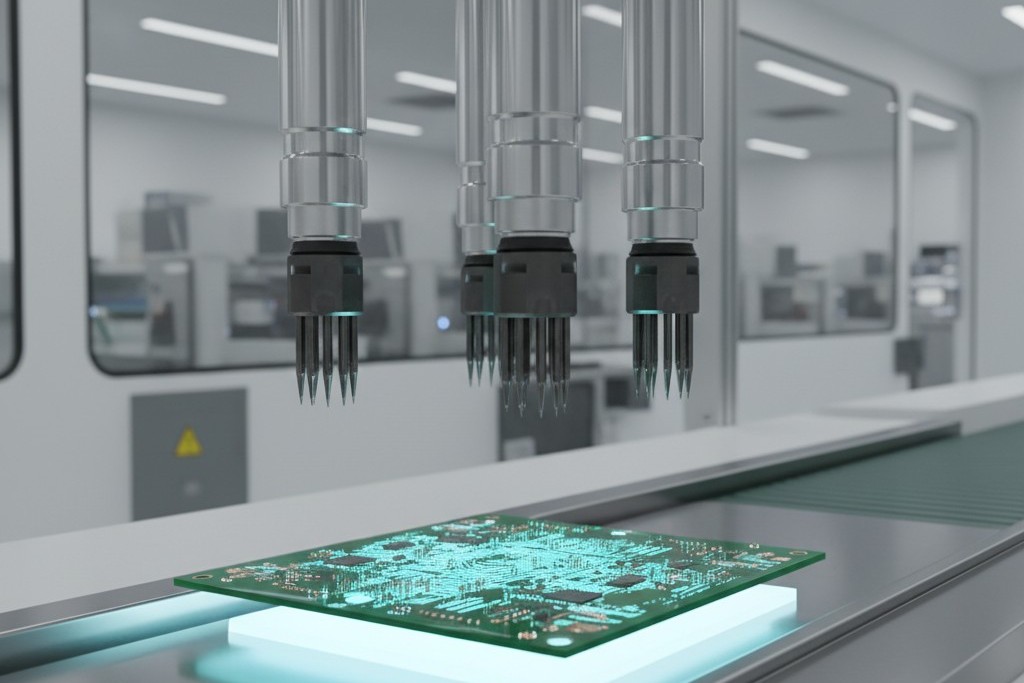

Een vliegende probe tester is daarentegen seriëel. Hij heeft vier (soms acht) koppen. Om diezelfde 500 netwerken te testen, moet hij fysiek bewegen, stoppen, dalen, aanraken, meten, optillen en weer bewegen. Zelfs met moderne lineaire motoren en hoogversnellende portalen stelt de natuurkunde een limiet. Een matig complex bord met 400 netwerken kan een vliegende probe vier minuten kosten om te testen.

Doe de rekenkunde van dat verschil. Je SMT-lijn produceert elke 30 seconden een bord. Je tester test elk bord binnen 240 seconden. Voor elk bord dat door de tester gaat, stapelen er zeven achter. Tegen lunchtijd op de eerste dag van een run van 5.000 eenheden, heb je geen productielijn meer; je hebt een magazijnprobleem. Je hebt 400 niet-geteste borden die zich opstapelen in de gang op antistatische karretjes.

Ik heb productiemanagers gezien die proberen dit op te lossen door “meer machine-uren gewoon te kopen.” Ze laten de probe 24 uur per dag draaien om achter te blijven op een SMT-ploeg van 8 uur. Ze betalen overwerk. Ze smeken de fabriek om de borden op een tweede of derde machine te plaatsen. Plotseling is die $15.000 die je hebt bespaard op de opstelling weg. Je betaalt voor operatoruren, machineafschrijving en elektriciteit, afgeschreven in de kostprijs van elk enkel stuk. Je betaalt $5 of $10 per bord voor een test die $0.50 zou moeten kosten. Je verbrandt marge om een technische schuld te betalen die je hebt opgelopen om een paar centen te besparen in week één.

Af en toe vraagt een oprichter of er niet een soort "universele opstelling" of instelbaar pin-systeem bestaat dat de kloof overbrugt — iets herbruikbaars dat de kosten van aangepaste gereedschappen vermijdt, maar de snelheid biedt. Het is een eeuwige droom, die in Kickstarter-campagnes en beurshallen verschijnt elke paar jaar. In de praktijk zijn deze instelbare systemen vaporware voor hoogwaardige productie. Ze missen de mechanische stijfheid om herhaaldelijk 0.01-inch doelen te halen over duizenden cycli. Je zit vast aan de binaire keuze: de trage, flexibele probe of de snelle, rigide spijker.

Natuurkunde, Wrijving en Valse Fails

Snelheid is hier niet de enige vijand. Het andere helft van het probleem is de fragiele aard van de meting zelf. Wanneer je een spijkerbed gebruikt, heb je enorme mechanische hefboomwerking. Een pneumatische cilinder drijft het bord met honderden ponden kracht naar beneden, waardoor de sondepunten door de oxidatie en fluxresten op de testpads worden geplet om een stevige, gasdichte elektrische verbinding te maken.

Een vliegende probe kan dat niet doen. Het is een delicate, uitgebalanceerde arm die het bord voorzichtig aanraakt. Als je SMT-proces een licht dikkere fluxrestenlaag op een testpad achterlaat, of als een specifieke 0402-weerstand op een lichte hoek gesoldeerd is, kan de probepunt wegglijden. Het landt mogelijk op de niet-geleidende soldeerafdekking in plaats van de pad.

De machine zegt een “Fail.” De productlijn stopt. Een operator loopt ernaar toe, kijkt naar het bord, wikt het met alcohol, en drukt op “Retest.” Het slaagt. Dit gebeurt tien keer per uur. We noemen deze “False Fails” of “Bonepile Noise.” In een spijkerbed-vaste inzetstuk zijn valse storingen zeldzaam omdat de mechaniek brute-force is. In een vliegende probe zijn ze een constante achtergrondstraling van inefficiëntie.

Elke keer dat de probe looft, moet een ingenieur ingrijpen. Dit creëert een gevaarlijk psychologisch effect: de vermoeidheid van de “jongens diewolf riepen.” Na de vijftigste valse alarm op een 10k trekweerstand stopt de operator met onderzoeken. Ze blijven gewoon op retest drukken totdat het slaagt. Uiteindelijk komt een bord door met een echt ontbrekende weerstand. De operator, door de onbetrouwbaarheid van de machine geconditioneerd, gaat ervan uit dat het weer een storing is, dwingt een retest af, of nog erger, passeert het bord handmatig. Dat slechte bord wordt naar de klant gestuurd.

Er is hier vaak verleiding om elektrische tests volledig over te slaan en te vertrouwen op visuele inspectiesystemen — Geautomatiseerde Optische Inspectie (AOI) of röntgenstraling. “Als de soldeerverbinding er goed uitziet,” gaat de redenering, “moet de verbinding goed zijn.” Dit is een gevaarlijke misvatting. AOI controleert op de aanwezigheid van een onderdeel en de vorm van een fillet. Het kan niet zien of een chip intern dood is. Het kan niet bepalen of een weerstand 10k ohm of 1k ohm is. Het kan geen koude soldeerverbinding detecteren die er aan de oppervlakte perfect uitziet maar onder de oppervlakte geen elektrische continuïteit heeft. Je kunt geen electrons fotograferen. Je moet ze meten.

Wanneer de Probe de Koning is

Ondanks het doorvoersgeweld dat het oplegt aan volumineuze productie, is de vliegende probe niet achterhaald. Het wordt simpelweg verkeerd begrepen. De probe is eigenlijk de koning in twee specifieke domeinen: het prototype en het “onmogelijke” bord.

Wanneer je Revieusie A van een nieuw product bouwt, ben je gegarandeerd dat je het ontwerp wijzigt. Het kopen van een $15.000 hard-gereedschapsmatige fixture voor een bord dat over drie weken verouderd zal zijn, is wanbeheer. Hier is de vliegende probe perfect. Je laadt de CAD-data, debugt het programma in een ochtend, en test je 50 prototypes. De cyclustijd is niet relevant omdat je niet wacht op 5.000 eenheden.

De tweede geldige gebruikssituatie is de “Super-Bord.” Beschouw een hoog-complexe server moederbord of een medische MRI-controller. Deze borden kunnen 5.000 netten, 20 lagen en componenten aan beide zijden hebben, zo dicht opeengepakt dat er letterlijk geen ruimte is om een testpunt voor een pogo-pin te plaatsen. Een spijkerbed is fysiek onmogelijk omdat je de pinnen niet kunt plaatsen.

In deze gevallen is de kosten per eenheid vaak astronomisch — $5.000 of $10.000 per bord. Het productievolume kan vijf eenheden per week zijn. Hier is een testtijd van 40 minuten acceptabel. De kosten van de testtijd vormen een afrondfout in vergelijking met de waarde van het bord, en het volume is laag genoeg dat de tester niet de bottleneck is. De kracht van de vliegende probe om kleine vias en componentbenen te raken, wordt de enige haalbare strategie.

De Crossover Strategie

De kunst van teststrategie is precies weten wanneer je je vliegende probe moet inzetten. Het kantelpunt is zelden een hard getal, omdat het afhangt van de complexiteit van het bord en de specifieke arbeidskosten van je EMS-aanbieder. Voor een standaard consumentenelektronica PCBA begint het gevaar meestal rond 500 eenheden.

Als je 100 eenheden bouwt, gebruik dan de probe. Als je 1.000 bouwt, moet je de ROI-berekening uitvoeren. Vergelijk de kosten van de $15.000 fixture met de “bijbetaling” die je contractfabrikant rekent voor probe-tijd. Vaak zul je ontdekken dat de fixture zichzelf aan het einde van unit #700 terugverdient.

Maar de berekening moet niet alleen financieel zijn; het moet operationeel zijn. Vraag jezelf af: kan ik het me veroorloven dat mijn hele toeleveringsketen wordt vertraagd door de snelheid van een enkele mechanische naald? Als het antwoord nee is, betaal dan de NRE. Bouw de fixture. Laat de vliegende probe terugkeren naar wat het het beste doet: het testen van de prototypes van de toekomst, niet het stilleggen van de productie van het heden.