Er valt een specifieke stilte over een productievloer wanneer een productie van 50.000 eenheden tot stilstand komt. Het is geen softwarefout of een tekort aan componenten. Het is een "banjosnaar"—een kabelboom die zo strak over een scharnierpunt is geleid dat hij er perfect uitziet in het model, maar in de echte wereld de soldeerpads van de printplaat afbreekt.

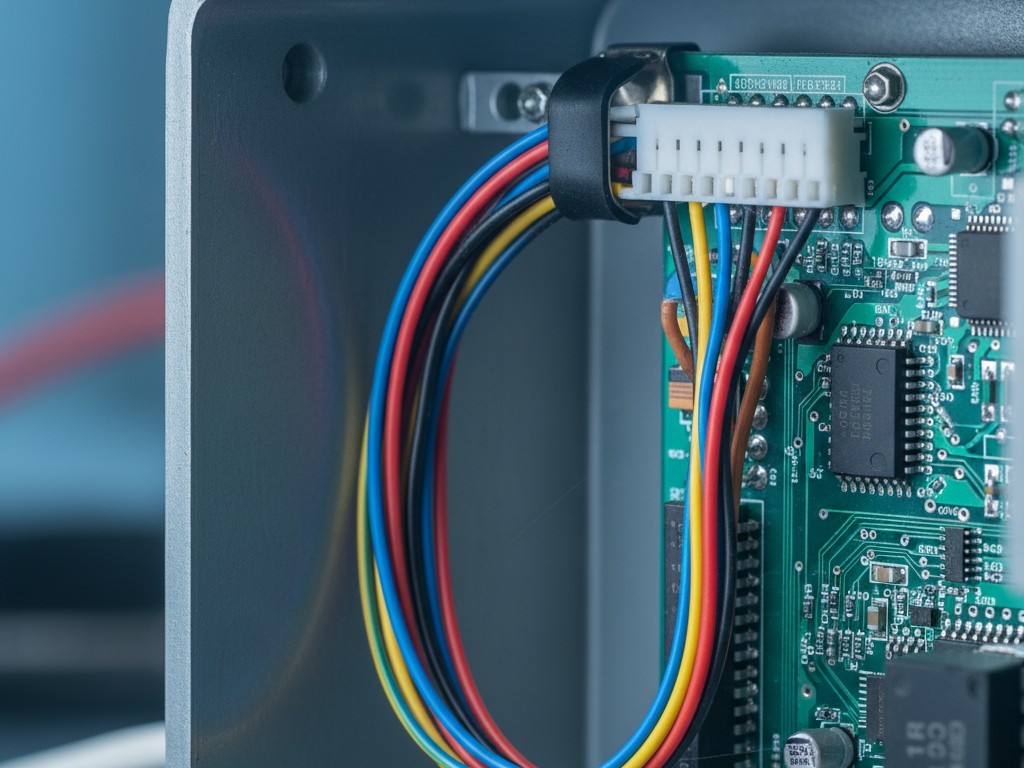

In de CAD-omgeving was de kabel een meegaande, massaloze cilinder die gehoorzaam een spline-curve volgde. Op de assemblagelijn is diezelfde bundel draden een stijve mechanische veer onder spanning. De operator moest de connector in de header duwen, waarbij de verbinding net genoeg werd voorgeladen met spanning zodat de eerste vibratietest de verbinding verbrak.

Deze kloof tussen de digitale tweeling en de fysieke realiteit is waar de meeste box build-integraties falen. We behandelen draden alsof ze slechts elektrische geleiders zijn—lijnen op een schema die toevallig een fysiek pad nodig hebben. Maar zodra je overschakelt van een prototype op een werkbank naar een massaal geproduceerde behuizing, is een draad niet langer alleen een geleider. Het is een mechanisch onderdeel met massa, stijfheid, buigradiuslimieten en een nare gewoonte om hard te worden door werken. Als de routeringsstrategie een bijzaak is die pas in de laatste week van het ontwerp wordt bedacht, is het resultaat bijna altijd een gehaaste retrofit, een stapel afgekeurde eenheden, of erger—een veldstoring zes maanden later wanneer de isolatie uiteindelijk doorslijt.

De fysica van de “spook” draad

De fundamentele fout ligt in het vertrouwen op de simulatie van flexibele materialen. CAD-software is uitstekend in het beheren van stijve lichamen—aluminium behuizingen, PCB-afstandhouders en koellichamen veranderen niet van vorm als je ze oppakt. Draden wel. Wanneer je een bundel van zes 18AWG geleiders in een 3D-model routeert, laat de software je een scherpe hoek van 90 graden direct maken. Het gaat ervan uit dat het materiaal geen geheugen heeft. In werkelijkheid vecht die bundel om zichzelf recht te trekken en oefent het constante, laag-niveau torsie uit op wat het ook maar aansluit.

Als die aansluiting een oppervlakte-montage header is zoals een JST PH of een Molex Micro-Fit, wordt die torsie direct overgedragen op de soldeerverbindingen. Koper wordt harder als het wordt bewerkt. Elke keer dat een technicus die kabel buigt om hem in de behuizing te passen, wordt de draad stijver en brosser. Als het ontwerp geen rekening houdt met een “service lus”—extra speling die de draad laat ontspannen—zal de spanning uiteindelijk winnen. De soldeer zal barsten, of de header zal helemaal van de pads loskomen.

Ontwerpers worden vaak verleid dit op te lossen door kabels op maat te bestellen die tot op de millimeter precies zijn afgeknipt om de behuizing er "netjes" uit te laten zien. Tijdens de fase van New Product Introduction (NPI) is dit meestal een fout. Een kabel op maat zonder speling vereist nul toleranties bij de assemblage. Als de monteur hem iets anders routeert, of als de leverancier hem 5 mm te kort knipt, wordt de kabel een structureel spanningslid. Het is veel veiliger, en vaak goedkoper, om standaardlengtes te gebruiken met een geplande service lus om deze variaties op te vangen. Je wilt een ontspannen pasvorm, geen strak trommelvel.

De vuistregel voor betrouwbaarheid is eenvoudig: de kabel mag nooit aan de connector trekken. De trekontlasting moet plaatsvinden voordat de aansluiting. Als je de connector loskoppelt en de draad veert twee inch terug, heb je een faalmechanisme ontworpen.

De knokkentest

Naast de fysica van de draad zelf, moet je rekening houden met de fysica van de menselijke hand die hem installeert. We zien vaak behuizingen ontworpen met connectoren diep onder een rand of begraven tussen een koellichaam en een zijwand. De ontwerper, werkend met een muis en scrollwiel, kan gemakkelijk inzoomen, het beeld draaien en de verbindingsopdracht klikken. Een servicetechnicus in het veld, staand op een ladder in een schemerige serverruimte, heeft dat luxe niet.

Visualiseer een technicus die handschoenen in maat Large draagt. Kunnen ze de diepste connector in het chassis bereiken zonder dat hun knokkels een scherpe PCB-rand of een hoogspanningscondensator raken? Als ze een tang met smalle bek moeten gebruiken om de connectorbehuizing vast te pakken omdat hun vingers niet passen, is het ontwerp mislukt. Tangen pletten plastic behuizingen. Ze glijden uit en beschadigen isolatie. Als er een gereedschap nodig is om een standaard interne connector los te koppelen, is het geen serviceerbaar ontwerp; het is een risico.

We zagen dit bij een terugroepactie voor een handheld diagnostisch hulpmiddel waarbij de batterijconnector zo diep zat dat technici aan de draden trokken om hem los te koppelen. De krimpverbindingen hielden het de eerste paar cycli, maar uiteindelijk vermoeiden de draadstrengen en braken ze binnenin de isolatie. Het apparaat ging af en toe aan, wat leidde tot urenlang zoeken naar een probleem dat met het blote oog niet zichtbaar was. De oplossing was niet een betere krimp; het was het verplaatsen van de connector tien millimeter naar links zodat een menselijke duim het vergrendelingsmechanisme kon bereiken.

Entropie en ankers

Als je niet expliciet definieert waar een kabel naartoe gaat, beslissen zwaartekracht en vibratie voor je. Dit is het principe van deterministische routing. Een kabelboom die vrij kan bewegen, zal uiteindelijk tegen het heetste onderdeel in de behuizing komen te liggen of schuren tegen de scherpste rand van het chassis.

De meest voorkomende fout bij kleine productieseries is het vertrouwen op kabelbinders met zelfklevende bevestigingspunten. Ze zijn snel, goedkoop en zien er op dag één professioneel uit. Maar binnen een industriële behuizing fluctueren de temperaturen. De lijm ondergaat cycli, droogt uit en faalt uiteindelijk. Twee jaar later valt het bevestigingspunt eraf en valt de kabelboom op een ventilatorblad of een hoogspanningsrail. Voor apparatuur die langer dan de garantieperiode mee moet gaan, is mechanische bevestiging verplicht. Dit betekent schroefbevestigde P-clips, zadelklemmen of stijve draadgoten zoals die van Panduit.

Lijmen hebben hun plaats, maar zelden in structurele bevestiging. We zien vaak prototypes die bij elkaar worden gehouden met hete lijm of klodders RTV-silicone. Dit is het kenmerk van een amateuristische mentaliteit. Hete lijm hecht niet betrouwbaar aan gladde connectorbehuizingen, en standaard RTV geeft azijnzuur af dat contacten kan corroderen. Als je in de verleiding komt om een lijmpistool te gebruiken om een routeringsprobleem op te lossen, stop dan. Je hebt een mechanische beperking nodig—een gevormd kanaal, een clip of een kabelbinder die aan een chassispunt is verankerd.

Zelfs met de juiste verankeringen moet je het risico op "pletten" respecteren. Een kabelbinderpistool ingesteld op hoge spanning kan de isolatie van een 26AWG signaaldraad pletten, wat een kortsluiting naar de afscherming veroorzaakt of simpelweg de datastroom onderbreekt. We moeten ontwerpen vaak achteraf voorzien van "knijpzone"-bescherming—maatwerk Kapton-schermen of spiraalwikkeling—omdat de behuizing zonder een speciaal kanaal voor de draden was ontworpen. Wanneer de behuizing werd dichtgeschroefd, werden de draden in de naad gekneld. Als de routing niet deterministisch is—als er geen specifiek kanaal is dat de draad in een veilige zone dwingt—dan is het geen ontwerp. Het is een wens.

De kosten van de veldoproep

Het is gemakkelijk om naar een $0.05 P-clip of een iets grotere behuizing te kijken en te pleiten voor kostenreductie. "Lucht is gratis," luidt het argument, "waarom betalen we voor een grotere doos?" Maar de berekening verandert onmiddellijk als je de kosten van een enkele storing in het veld meerekent.

Het sturen van een technicus naar een klantlocatie om een besturingseenheid te vervangen omdat een $0.10-connector los is gaan rammelen kost ergens tussen $500 en $5.000, afhankelijk van de industrie. Die enkele servicebeurt maakt de kostenbesparing van het besparen op trekontlasting voor de hele productierun teniet. De reputatieschade—de perceptie dat het product "onbetrouwbaar" is—kost nog meer.

Routing is geen esthetische keuze. Het gaat er niet om dat de binnenkant van de behuizing eruitziet als een gaming-pc met gekamde kabels en RGB-bescherming. Het is een betrouwbaarheidsdiscipline bedoeld om ervoor te zorgen dat de elektrische verbinding de harde realiteit van thermische uitzetting, vibratie en menselijke behandeling overleeft. Als de kabelboom een bijzaak is, is het product een prototype. Echte productie-integratie begint bij de draad.