Een hoog-dichtbackplane is het zenuwstelsel van complexe apparatuur. Als er één faalt op het veld, kunnen de gevolgen rampzalig zijn, wat leidt tot kostbare stilstand, reparaties en verlies van klantvertrouwen. We zien een hardnekkige, zorgwekkende trend dat deze fouten afkomstig zijn van een component dat zeer betrouwbaar zou moeten zijn: de press-fit connector. Maar de connectoren zelf vormen zelden het probleem. Het probleem ontstaat door een fundamenteel misverstand van het hele press-fit systeem, verborgen door een laag van cosmetische acceptatie.

Betrouwbaarheid van press-fit is geen kunst; het is een brute wetenschap van kracht en wrijving. Een succesvolle verbinding is het resultaat van een streng gecontroleerd systeem waarin de geplateerde doorlopende opening in het circuitboard en de flexibele pin van de connector worden behandeld als één precisie-geassembleerde eenheid. Te veel ontwerpen laten dit aan toeval over, waardoor verbindingen ontstaan die visueel goed lijken, maar tijdbommen zijn. Bij Bester PCBA ontwerpen wij voor zekerheid. Dit vereist een verandering in denkwijze – van hopen op een goede pasvorm tot eisen stellen.

De Illusie van een goede verbinding

De meest gevaarlijke press-fit verbinding is er één die er perfect uitziet. Een pin die vloeiend in de plaat ligt, geeft een valse geruststelling, een illusie die vaak wordt versterkt door een zeer problematische praktijk: cosmetisch solderen aan een loszittende pen om deze ‘strakker’ te maken.

Solderen aan een press-fit pin is geen reparatie; het is een erkenning van falen. Het slaagt er niet in de robuuste, 360-graden gasdichte verbinding te creëren waar de technologie voor is ontworpen. In plaats daarvan vormt het een bros, onbetrouwbaar elektrisch bruggetje dat de onderliggende oorzaak verbergt: een verkeerd gevormde opening. De soldeer bedekt het gebrek aan de vereiste retentiekracht, waardoor een latent defect ontstaat dat onvermijdelijk zal falen onder thermische cycli, vibratie en mechanische stress. Een press-fit verbinding wordt of correct geplaatst en biedt de benodigde mechanische retentie, of ze is defect. Er is geen tussenweg.

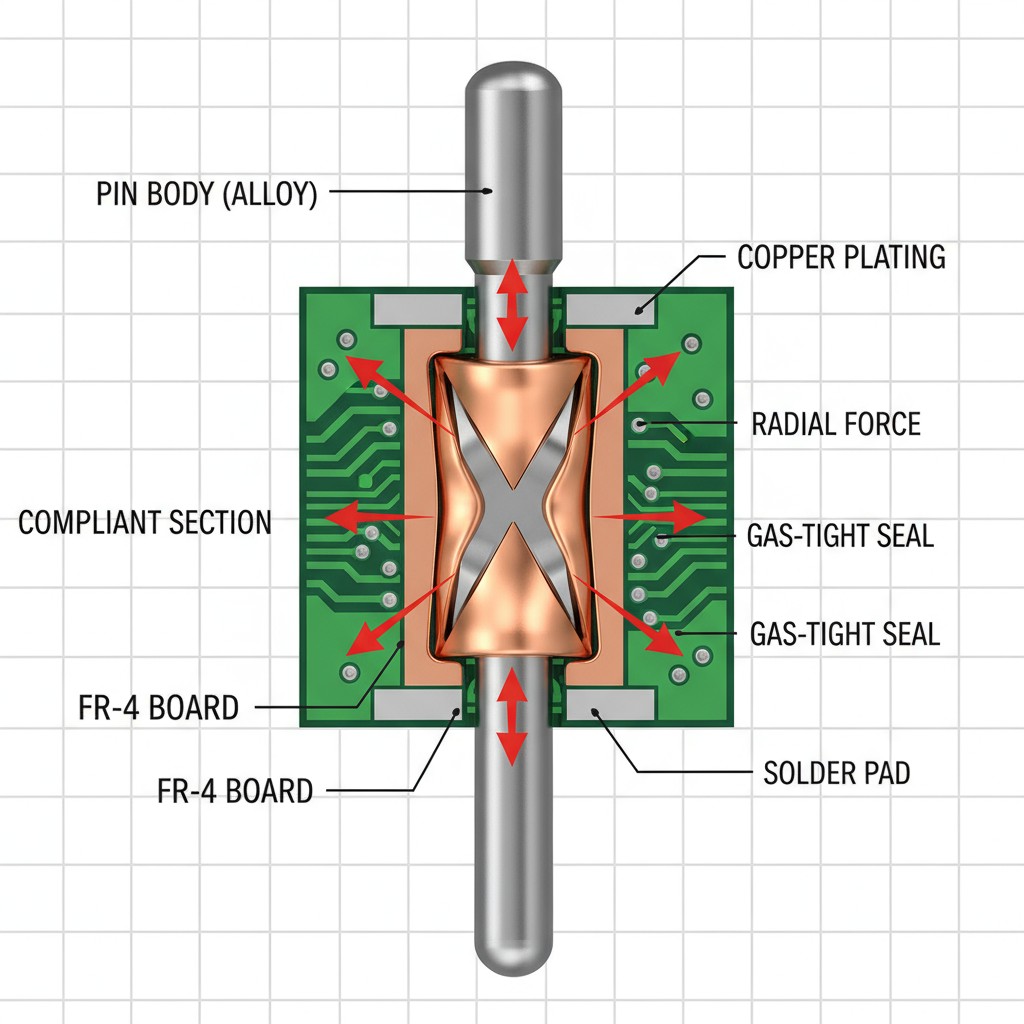

De natuurkunde van een permanente, gasdichte verbinding

Om te begrijpen waarom shortcuts falen, moet je de elegantie van een juiste press-fit verbinding respecteren. Het ‘flexibele’ gedeelte van een press-fit pin is een precisiespring. Wanneer het wordt gedrukt in een correct van maat geplateerde doorlopende opening (PTH), vervormt dit gedeelte elastisch en genereert het een krachtige, continue radiale kracht tegen de bus van de opening.

Deze constante kracht creëert de gasdichte verbinding. Op meerdere contactpunten is de druk tussen de pin en de koperen bus zo hoog dat zuurstof en andere corrosieve stoffen niet door het interface kunnen dringen. Deze koudgelaste verbinding zorgt voor een stabiel, laagweerstand elektrisch pad gedurende de levensduur van het product. Het hele systeem vertrouwt op twee kritieke krachtvelden: de inschroefkracht die nodig is om de pin te plaatsen en de retentiekracht die hem op zijn plaats houdt. Beide zijn directe resultaten van de interference fit tussen de pin en de opening. Als die interferentie verkeerd is, faalt het hele systeem en is het faalpunt bijna altijd hetzelfde: de geplateerde doorlopende opening.

Het onvergeeflijke hart van het systeem: de geplateerde doorlopende opening

Iedere variabele in het press-fit systeem convergeert op de geplateerde doorlopende opening. De connectorpin is een bekende constante, geproduceerd met strakke toleranties. De PTH daarentegen is het resultaat van meerdere, zeer variabele productieprocessen – vooral op dikke backplanes met gemengde koperdiktes.

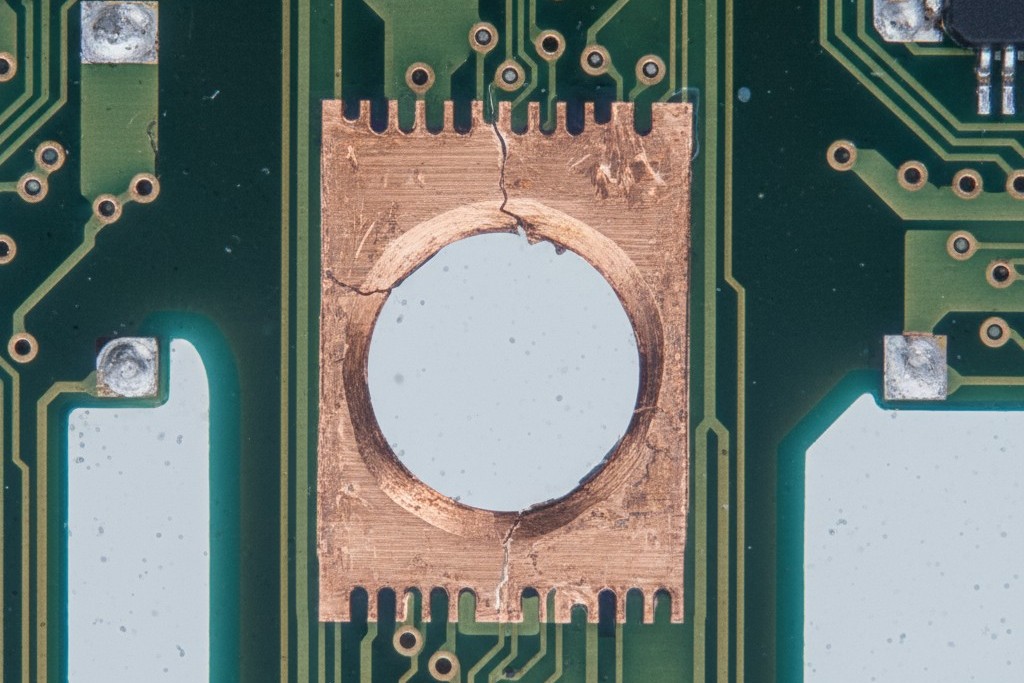

Waarom ‘Afwerkt-gaatje-grootte’ een gevaarlijke abstractie is

Ontwerpers specificeren vaak een "eindgatgrootte" met een tolerantiebereik en nemen aan dat de klus geklaard is. Dit is een cruciale fout. Die laatste dimensie is de resultaat van een geboorde opening die vervolgens met koper is voorzien. Op een dik printplaat is het uitzonderlijk moeilijk om een uniforme laag koperen bewerking te bereiken door een gat met een hoge aspectverhouding. De platingoplossing stroomt minder vrij in het midden, wat vaak resulteert in een barrel- of zandloppvorm waarbij de diameter inconsistent is langs de Z-as. Een pin-gauge controle kan slagen, maar het daadwerkelijke contactoppervlak en de radiale kracht zullen dramatisch variëren, waardoor de verbinding wordt verminderd.

De kritieke rol van dikte en uniformiteit van de plating

Dit brengt ons bij de factor die het vaakst over het hoofd wordt gezien in specificaties voor printplaten: de dikte van de koperen plating binnenin het gat. De dikte en uniformiteit van de plating bepalen rechtstreeks de uiteindelijke diameter van het gat, de afwerking en de structurele integriteit van de barrel die de hoge indrukkracht moet weerstaan. Ongelijkmatige plating, vaak veroorzaakt door inconsistente koperdeling over de printplaat, leidt tot inconsistente gatdiameters. Dit is de onderliggende oorzaak van inconsistente insertie- en terughoudingskrachten.

Bij Bester PCBA is onze aanpak om verder te gaan dan generieke specificaties. We eisen dat het platingproces wordt gedefinieerd en gecontroleerd om een gat te produceren dat voldoet aan de terughoudingskracht-waarden die in de datasheet van de connector worden gespecificeerd. We werken samen met fabrikanten om hun proces te valideren, niet alleen op de gatgrootte, maar op de mechanische prestaties in de praktijk van de uiteindelijke assemblage. De specificatie moet de natuurwetten dienen.

Niet-onderhandelbare ontwerpregels voor betrouwbaarheid van press-fit

Een betrouwbaar perspassingssysteem begint op het ontwerperscanvas. De lay-out van de PCB moet uitgevoerd worden met expliciete als doel het creëren van een stabiele en consistente omgeving voor elk enige doorstoken gat.

Thermische ontlastingen zijn een vijand van de betrouwbaarheid van de perspassing. Ze creëren holtes in het koperen vlak die het barrel van het gat laten buigen en vervormen tijdens het invoegproces met hoge kracht, waardoor de kritieke radiale kracht afneemt. Nog belangrijker, deze onderbrekingen veroorzaken ongelijke warmteverdeling tijdens de plating, wat rechtstreeks bijdraagt aan de ongelijke koperen afzetting die we willen voorkomen. Alle perspassadoppen moeten een solide, directe verbinding met koperniveaus hebben. Het gebied rond het persgat moet zo mechanisch stabiel mogelijk zijn, wat betekent dat er vaste koperpots op alle verbindingslagen moeten worden gebruikt. Dit biedt een rigide basis voor de PTH-barrel, waardoor de invoerkracht de meegaande pin vervormt, niet de printplaat zelf, terwijl het ook een meer gelijkmatige stroomdichtheid tijdens de plating bevordert.

Verificatie, geen wishful thinking

Kwaliteit inspecteren kan niet. Een betrouwbaar pers-inktsysteem is gebouwd op controle en verificatie, niet op visuele controles en hopen. Zodra het ontwerp solide is, moet de focus verschuiven naar het garanderen dat het assemblageproces consequent het ontworpen resultaat oplevert.

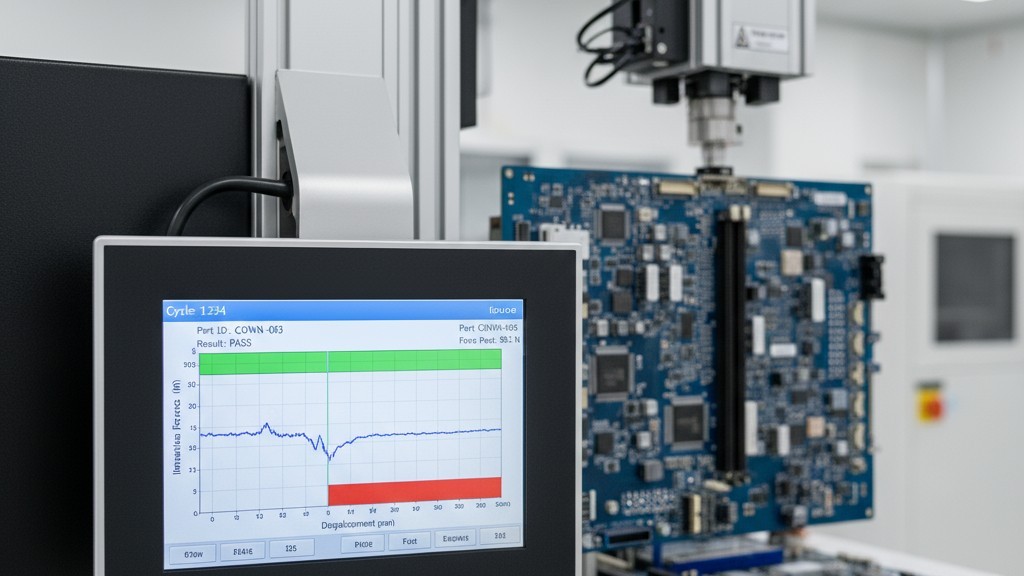

In-Process Force Monitoring

De beste indicator voor een succesvolle perspassing is het profiel van de invoerkracht. De persapparatuur moet de kracht registreren en loggen die nodig is om elke pin te plaatsen. Deze gegevens, vergeleken met de gespecificeerde limieten van de connectorfabrikant, bieden directe feedback over pass/fail. Een pin die met te weinig kracht zit, heeft een losse passing en zal falen. Een pin die te veel kracht vereist, kan de PTH-barrel beschadigen. Deze gegevens vormen de eerste verdedigingslinie tegen procesafwijkingen.

Het ultieme bewijs: Micro-sectieanalyse

Tijdens procesvalidatie en voor periodieke kwaliteitscontroles is er geen alternatief voor destructief testen. Een micro-sectie van een perspassingsverbinding onthult de absolute waarheid. Het laat je de vervorming van de meegaande pin, de integriteit van de PTH-barrel en de kwaliteit van de contactpunten visualiseren. Het is het laatste, onweerlegbare bewijs dat je ontwerp, materialen en processen samengaan om de robuuste, gasdichte verbinding te creëren die nodig is voor langdurige betrouwbaarheid.

Van specificatie tot realiteit: samenwerken met uw fabricator

De specificaties die vereist zijn voor een werkelijk betrouwbaar press-fit-systeem zijn veeleisend en vereisen een PCB-fabricagepartner met geavanceerde mogelijkheden en een diepgaand begrip van het proces. Het simpelweg sturen van een tekening met een strakke gat-tolerantie naar de goedkoopste leverancier is een recept voor ramp.

Succes vereist een partnerschap. Het omvat duidelijke communicatie over niet alleen de specificaties, maar de bedoeling achter hen. Het betekent gesprekken voeren over platingsprocessen, het vermogen om uniformiteit te controleren op hoog-aspect-ratio gaten, en methoden voor verificatie. Een capabele partner zal deze technische betrokkenheid verwelkomen; een minder capabele zal zich terugtrekken. Daarom staan wij erop om deze kritieke interface voor onze klanten te beheren — om ervoor te zorgen dat de fabricagepartner de inzet kent en de procescontroles heeft om een bord te leveren dat voldoet aan de mechanische, niet alleen de dimensiegerelateerde, eisen. De betrouwbaarheid van uw backplane hangt ervan af.