Een rigid-flex circuit kan er perfect uitzien in CAD, elegant routes door een driedimensionale productbehuizing, en toch breken na vijfhonderd veldcycli. Dit is geen simulatiefout of ontwerpregel-oversight. Het is een storing die voortkomt uit het gat tussen wat een ontwerpbeschrijving aangeeft en wat de fysica van kopervermoeidheid tolereert. De uiterlijke perfectie van een gerenderde stapel zegt niets over korrelstructuur, weinig over spanningsverdeling in de coverlay, en minder over de fabricage-werkelijkheid die bepaalt of een verstevigingsrand spanning concentraat of verspreidt.

Betrouwbaarheid in dynamische flex-applicaties wordt verdiend door vier variabelen te beheren die de weerstand van koper tegen cyclische stress bepalen: korrelrichting, trace-geometrie, coverlay-venstering, en verstevigingsplaatsing. Korrelrichting vormt de basis van vermoeidheidstolerantie. Trace-routing verdeelt of concentreert spanning. Coverlay-vensters positioneren de neutrale buigrichting. Versterkers beheersen de kritieke overgangszone waar buiging begint en spanning piekt.

Dit zijn geen onafhankelijke decoraties die op een lay-out worden aangebracht. Het zijn onderling afhankelijke mechanische keuzes die moeten aansluiten bij het fysieke gedrag van gerold koperfolie onder herhaalde spanning. Het begrijpen van de causale logica achter deze keuzes is het verschil tussen een ontwerp dat faalt en een dat standhoudt.

De Mechanica van Kopervermoeidheid

Koper faalt onder herhaalde buiging omdat het een polycrystalline metaal is dat onderhevig is aan cumulatieve plastische vervorming. Elke flexcyclus belastert het koper voorbij zijn elastische limiet in gelokaliseerde regio's, vooral aan de buitenkant van de bocht waar trekspanning het hoogste is. Het materiaal keert niet terug naar de oorspronkelijke staat. In plaats daarvan bewegen en accumuleren dislocaties binnen de korrelstructuur, harden het koper en creëren nucleatieplaatsen voor scheurtjes. Over honderden of duizenden cycli verspreiden deze microcracks zich langs korrelranden totdat een volledige breuk optreedt. Bij voldoende cycli en strain is falen onvermijdelijk. De taak van de ontwerper is om die strain te verminderen en de benodigde cycli voor het ontstaan van een scheur drastisch te verhogen.

Korrelstructuur en Crystallografische slip

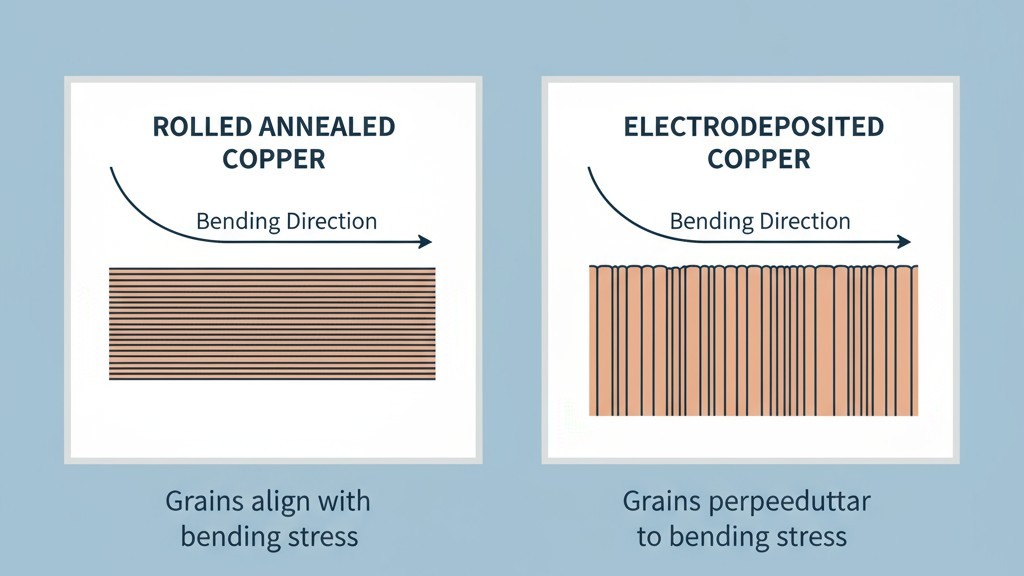

Elektrodeposieerd koperfolie, gangbaar in veel flexcircuits, heeft een kolomvormige korrelstructuur loodrecht op het folievlak. Gerolde geharde koperfolie, de juiste keuze voor dynamische toepassingen, heeft uitgerekte korrels die aligned zijn met de rolrichting. Wanneer koper buigt, treedt plastische vervorming op doordat dislocaties langs slipvlakken binnen elke korrel bewegen. Korrranden fungeren als barrières, waardoor dislocaties ophopen en de lokale spanning toenemen. De oriëntering van deze randen ten opzichte van de toegepaste spanning bepaalt hoe gemakkelijk dislocaties bewegen en hoe snel het materiaal vermoeid raakt.

In gerold koper Forceert buigen parallel aan de uitgerekte korrels dislocaties om minder randen te kruisen, wat de vervorming gelijkmatiger verdeelt en nucleatie van scheuren vertraagt. Buigen loodrecht op de korrelrichting forceert dislocaties over veel randen in korte afstand, waardoor spanning geconcentreerd wordt en falen versneld. Het verschil is niet subtiel. Een flexcircuits die loodrecht op de korrel gebogen wordt, kan falen na tweeduizend cycli, terwijl dezelfde geometrie parallel gebogen, mogelijk twintigduizend overleeft. De korrelstructuur is onzichtbaar in het CAD-bestand, maar is de dominante variabele in vermoeidheidsprestaties.

Spanningconcentratie bij de buigrichting

Wanneer een flexcircuit buigt, ervaart de buitenradius spanning, de binnenradius compressie, en een neutrale as ergens tussen hen in ervaart nul spanning. De magnitude van de spanning is evenredig met de afstand van deze neutrale as en omgekeerd evenredig met de boogstraal. Scherpere bochten en dikkere constructies veroorzaken beide hogere spanningen.

Deze spanning is niet uniform. Ze piekt in het midden van de bocht en daalt richting de stijve secties. Elk kenmerk dat dit spanningsveld verstoort—een abrupte verandering in draadbreedte, een slecht geplaatste versteviger—creëert een spanningsconcentratie. Scheuren ontstaan op deze concentraties, niet willekeurig. Flexcircuitontwerp gaat dus niet alleen over het kiezen van een boogstraal. Het gaat erom te identificeren waar de spanning piekt, deze pieken onder de vermoeidheidslimiet van koper te houden, en geometrische verstoringen te elimineren die nieuwe spanningen creëren.

1. Koperkorndirection: De primaire variabele

Voor elke toepassing die meer dan een paar duizend cycli vereist, moet de rollingsrichting van de koperen folie worden gespecificeerd loodrecht op de as van de bocht. Dit is geen richtlijn; het is een materiaaleis gebaseerd op het anisotrope vermoeidheidsgedrag van gerolde koper. Een fabrikant die de graadrichting niet controleert, levert een worp—een kans van vijftig procent dat het koper in de zwakste richting is uitgelijnd. Een ontwerper die het niet specificeert, heeft de belangrijkste betrouwbaarheidvariabele aan toeval overgelaten.

Specificeren van Rollingsrichting

De fabricagetekening moet een graadrichtingsindicator bevatten voor elke dynamische flexgebied. Voor een scharnier met één as is dit een enkele pijl met een opmerking, zoals “Koper-rolrichting per pijl, loodrecht op de bochtas.” De ontwerper moet ook bevestigen dat de fabrikant gerolde, geharde koperen folie met een bepaalde graadrichting levert. Niet iedereen kan dat. Goedkoop of snel-leveranciers gebruiken vaak elektrolytisch afgeplakte folie of kopen gerolde koperen platen zonder locatie-informatie.

Als een circuit in meerdere richtingen buigt, is het mogelijk onmogelijk om de graad gunstig uit te lijnen voor alle assen. De ontwerper moet dan prioriteit geven aan de as met het hoogste cyclustelling of spanning en elders een verminderde prestatie accepteren. Deze trade-off moet worden gedocumenteerd en gecommuniceerd, niet impliciet gelaten. Het procesvermogen van de leverancier is hierbij cruciaal. Een leverancier die continue rolverwerking gebruikt, kan het paneel gemakkelijk uitlijnen volgens specificatie. Een sheet-voedingsproces biedt mogelijk minder controle of brengt extra kosten met zich mee. Dit moet tijdens de ontwerpbeoordeling worden bevestigd.

Wanneer Graadrichtingscontrole geen optie is

Als de korreldirection niet gecontroleerd kan worden, moet het ontwerp compenseren door middel van geometrie. Verhoog de buigradius om spanning te verminderen. Verbreed de tracés om de stroomdichtheid en verwarming te verlagen. Als de toepassing het toestaat, verminder dan het doelcyclusgetal. Gebruik getekende of gebogen tracés in plaats van rechte banen om spanning te verdelen. Specificeer indien mogelijk dunnere koper, omdat deze met minder spanning buigt voor een gegeven radius. Geen van deze strategieën herstelt volledig de prestaties van correcte korreluitlijning, maar ze kunnen een oncontroleerbaar ontwerp mogelijk maken voor toepassingen met enkele duizenden cycli.

2. Trace-routing geometrie

Het pad dat een spoor door een flexzone volgt, bepaalt hoe het zich verhoudt tot de spanning van het buigen. Routing voor dynamische flex gaat niet over het minimaliseren van de spoorlengte of het maximaliseren van dichtheid. Het gaat over het creëren van een geometrie die spanning gelijkmatig verdeelt en discontinuïteiten vermijdt.

Spoororiëntatie

Idealiter moeten alle sporen parallel lopen aan de bochtas, de flexzone binnenkomst en uitgang langs de lange zijden. Dit houdt elk spoor binnen een gebied van bijna constante spanning, in plaats van het te dwingen door de gradiënt van spanning van trek tot compressie. Deze eenvoudige keuze kan de vermoeidheidslevensduur verdrievoudigen of meer in vergelijking met loodrechte routing, zelfs met correcte graaduitlijning.

Wanneer sporen de bochtas moeten kruisen—bijvoorbeeld om componenten aan tegenovergestelde zijden van een vouw te verbinden—beperk dan het aantal kruisingen. Maak die sporen zo breed als de stroom- en impedantie-eisen toelaten, omdat bredere sporen hogere spanning verdragen. Als meerdere sporen moeten kruisen, spreid ze dan over de lengte van de flexzone in plaats van ze te groeperen in het midden waar de spanning piekt.

Breedte, Spatiëring en Hatching

Een spoor dat van breedte verandert in de flexzone creëert een spanningsversterker bij de overgang. Houd tijdens de hele flexzone een constante spoorbreedte aan. Eventuele noodzakelijke breedtewijzigingen moeten zich goed binnen de stijve sectie bevinden, tenminste vijf spoorbreedtes verwijderd van de flexgrens.

Voor ontwerpen met gecontroleerde impedantie of hoge stroom in een smalle flexbreedte, bieden gehatchte sporen een compromis. Een gehatcht spoor is een solide koperen regio met periodieke openingen die parallel lopen aan de bochtas. Dit creëert een reeks smalle vingers die makkelijker buigen, waardoor de effectieve stijfheid van de koperslaag wordt verminderd en spanning wordt verlaagd. De keerzijde is een verminderde stroomcapaciteit en een complexere fabricage. Het spatieerpatroon moet ruim zijn. Dicht op elkaar geplaatste sporen creëren een stijvere koperslaag die spanning concentreert. Een spaties van ten minste twee keer de spoorbreedte is een goede start; voor een heel krap peil, verhoog dat naar drie of vier keer de breedte.

Traceafstanden moeten ruim zijn. Dicht bij elkaar gelegen banen creëren een stijvere koperlaag die stress concentreert. Een afstand van minstens twee keer de trace-breedte is een goed uitgangspunt; voor een zeer strakke boogradius, verhoog dat naar drie of vier keer de breedte.

Ankerpunten en tranen

De overgang van een stijve sectie naar een flexzone is een punt van abrupte mechanische verandering en hoge stress. Als een spoor met een scherpe hoek de flexzone instuurt, wordt dat kenmerk het faalpunt. Het spoor zal barsten bij het ankerpunt, niet in het midden van de bocht.

Tranen zijn de standaardoplossing. Een traan verbreedt een spoor geleidelijk bij het verlaten van een via of pad. Bij de overgang van stevig naar flexibel geldt dit concept voor de hele ankerregio. Het spoor moet verbreden naarmate het de flexgrens nadert en vervolgens terug taperen naar de vereiste breedte zodra het schoon is van de hoog-stresszone. Dit verdeelt de stressgradient over een langere afstand. Vermijd het rechtstreeks vastzetten van sporen op vias bij de grens. Verplaats indien nodig vias minstens één millimeter in de stijve sectie en gebruik soepele, gebogen routes naar de flexzone.

3. Coverlay-venstering om de neutrale as te controleren

De neutrale as is het vlak binnen een flex-circuit dat tijdens het buigen geen rek ervaart. In een perfect symmetrische opbouw ligt deze as binnen de koperen laag zelf, wat de stress minimaliseert. Standaard flex-constructies zijn echter asymmetrisch. De beschermende coverlay-film is meestal dikker dan de onderliggende polyimide onder het koper, wat de neutrale as weg duwt van het koper en richting de dikkere coverlay. Deze ogenschijnlijk kleine verschuiving kan de kopervervorming zo verhogen dat de vermoeidheidstijd met 30-50% wordt verminderd.

Coverlay-vensterranden zijn een techniek om de symmetrie te herstellen. Het omvat het verwijderen van de coverlay en de kleefstof in het hoogste-stressgebied van de bocht, waarbij alleen de basische polyimide en koperen laag overblijven. Dit verschuift de neutrale as weer naar het koper, wat de vermoeidheidstijd drastisch verlengt. Het nadeel is dat het koper wordt blootgesteld, dus deze techniek is alleen toepasbaar where milieubescherming niet nodig is of later kan worden toegevoegd.

De raamgeometrie is cruciaal. Het moet gecentreerd zijn op de bocht-as en minstens drie keer de boogradius langs de as uitstrekken. De randen van het venster moeten minimaal twee millimeter van de grens tussen stiff en flex verwijderd zijn om een nieuwe stressconcentratie te voorkomen waar de opbouwstijfheid abrupt wijzigt. Als coverlay niet kan worden verwijderd, is een alternatief het specificeren van een symmetrische opbouw vanaf het begin door een dunne polyimide-laag bovenop het koper te lamineren. Dit kost meer, maar bereikt hetzelfde voordeel zonder het koper bloot te stellen.

4. Versterkerplaatsing voor overgangsbeheer

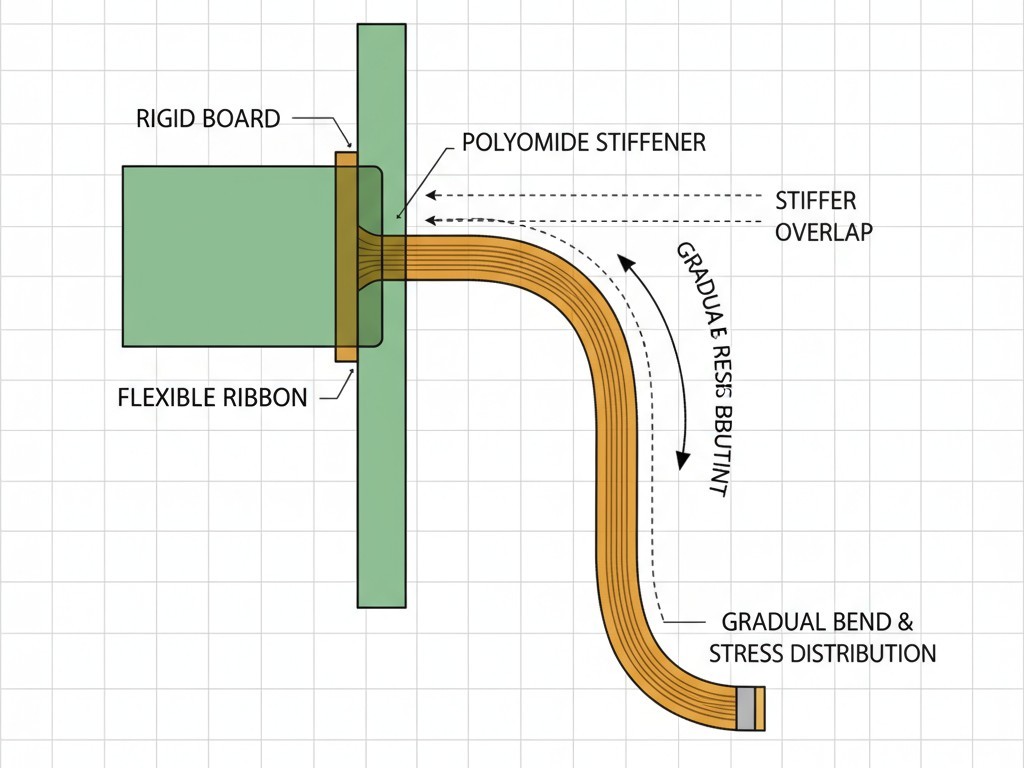

De overgang van stiff naar flex is de regio met de hoogste stress in de meeste dynamische toepassingen. Het stijve deel buigt niet, waardoor alle vervorming wordt geconcentreerd in de eerste paar millimeter van de flexzone. Verstevigers worden gebruikt om deze overgang te beheren, door te bepalen waar het buigen begint en de overgangszone te verlengen om de piekbelasting te verminderen.

Een versteviger is een materiaallaag, meestal polyimide Film, die bonded is aan het stijve gedeelte en net vóór het booggebied uitstrekt. Het voorkomt buiging waar het wordt toegepast, waardoor de bocht begint aan de rand ervan. Door deze rand te verschuiven van de daadwerkelijke stiff-flex grens, creëert de ontwerper een gecontroleerde zone waarin de stijfheid geleidelijk afneemt, waardoor de rek over een langere afstand wordt verdeeld.

Stijfmaterialen en randgeometrie

Polyimide film is het meest voorkomende stiffener-materiaal voor dynamische flex. Het is stijf genoeg om de locatie van de bocht te controleren, maar flexibel genoeg om het creëren van een harde, stressconcentrerende rand te voorkomen. Metalen stiffeners zijn meestal ongeschikt, omdat hun harde randen scherpe stressverhogers creëren.

De rand van de versteviger moet precies worden gepositioneerd. Een vuistregel is om de rand één tot twee keer de boogradius van de boogcentrumlijn te plaatsen. De rand zelf moet taps toelopen, niet recht afgeknipt. Een taps toelopende rand creëert een geleidelijke overgang in stijfheid. Dit kan worden bereikt door het in sneden van het stiffermateriaal, het gebruik van meerdere gestapelde lagen, of door van nature taps toelopende films te gebruiken. De taps lengte moet minstens drie millimeter zijn voor toepassingen met een hoog aantal cycli.

Voor een circuit dat vanuit een centrale stijve sectie buigt, definiëren verstevigers de grenzen van de flexregio. De lengte van deze zone is cruciaal; het moet lang genoeg zijn om de bocht te kunnen maken zonder de koperen leidingen te overbelasten. Een betrouwbare ontwerpregel is om de flexzone minstens zes keer langer te maken dan de boogradius. Voor een boogradius van 5 mm moeten de versteviger-randen minstens 30 mm uit elkaar liggen.

Ontwerpvalidatie voorbij het CAD-model

Een stijve-flex indeling die alle software-ontwerprichtlijnen doorstaat, kan nog steeds falen. CAD-tools beschrijven geometrie; ze houden geen rekening met korrelrichting, neutrale aspositie of stressconcentraties bij een stiffener rand. Validatie vereist dat men buiten de CAD-omgeving gaat om te bevestigen dat het ontwerp overeenkomt met materiaalfysica en dat de fabricage het zoals bedoeld kan uitvoeren.

Dit begint met een direct gesprek met de fabricator om te bevestigen dat zij de draadrichting van de gerolde koper kunnen verkrijgen en controleren. Het wordt voortgezet door het beoordelen van hun daadwerkelijke opbouwmaterialen — coverlay-dikte, kleefstoffype, toleranties voor registratie — om de positie van de neutrale as opnieuw te berekenen op basis van de realiteit, niet op basis van algemene aannames. Het plaatsingsproces van de stiffener door de fabricator, inclusief positietrouw en randtapering-capaciteiten, moet ook worden geïntegreerd in het ontwerp.

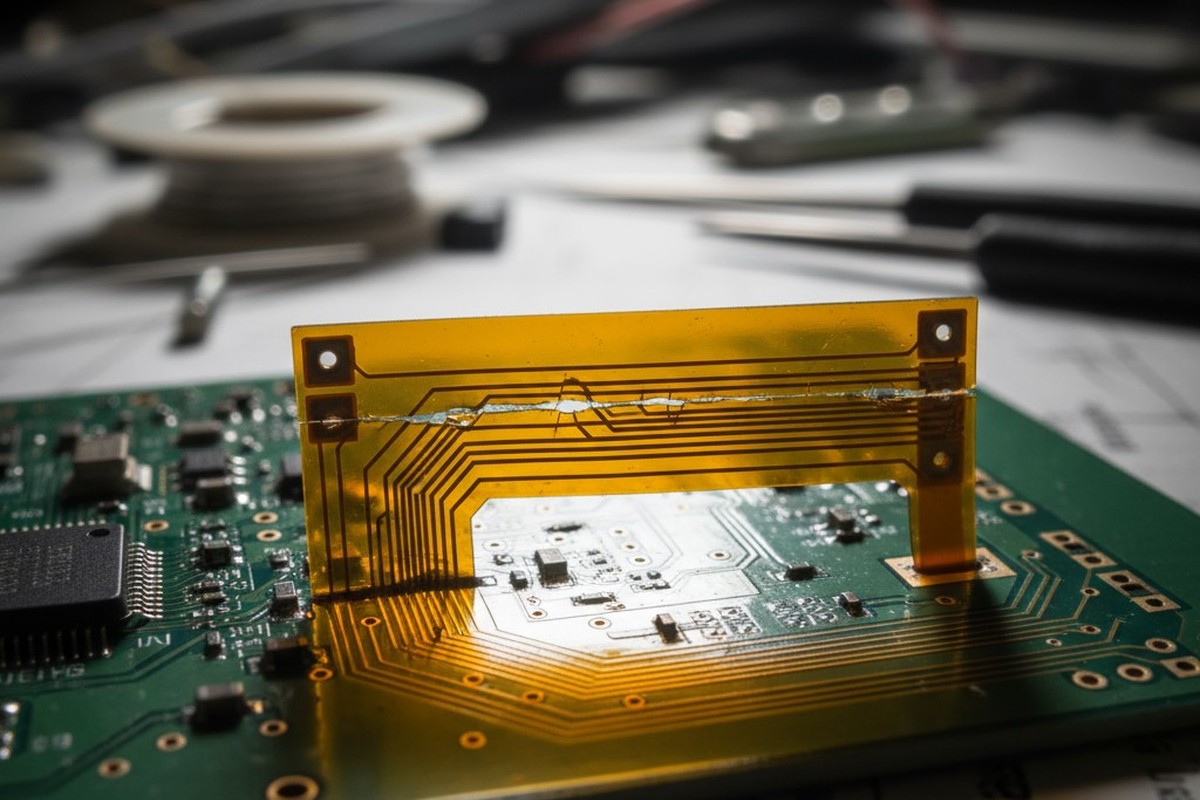

Prototyping onthult de waarheid. Scheurtjes die beginnen bij de rigid-flex grens wijzen op onvoldoende spanningsontlasting, waarschijnlijk door stijfmakerplaatsing of slechte trace-ankering. Scheurtjes in het midden van de flex-zone suggereren een verkeerde korreldirection of een te krape boogstraal. Elke falingsmodus wijst op een specifieke variabele die gecorrigeerd moet worden.

Voor doelen die meer dan tienduizend cycli overschrijden, is versnelde testing essentieel. Dit houdt in dat prototypes worden gebogen met een hogere frequentie of een smallere radius om snel cycli op te bouwen. Hoewel testen geen vervanging zijn voor degelijk ontwerp, kunnen ze complexe interacties tussen variabelen onthullen die moeilijk te voorspellen zijn. Het ontwerpproces is iteratief: ontwerpen op basis van fysica, review met de fabricator en het testen van het fysieke prototype. Het CAD-model is het startpunt, niet de definitieve bevestiging.