EMS PCBA is een cruciaal aspect van de elektronica-industrie en speelt een essentiële rol in de productie van een breed scala aan elektronische apparaten, van alledaagse consumentenproducten tot complexe industriële en ruimtevaartsystemen. Dit artikel geeft een uitgebreid overzicht van EMS PCBA en onderzoekt de definitie, het productieproces, geavanceerde technologieën, testmethoden en faalanalysetechnieken. Of u nu nieuw bent in de wereld van de elektronica of een ervaren onderzoeker, deze gids biedt u waardevolle inzichten in dit essentiële vakgebied.

Wat is EMS

EMS staat voor Electronics Manufacturing Services. EMS-bedrijven zijn in feite de partners achter de schermen voor bedrijven die elektronische producten ontwerpen en verkopen, bekend als original equipment manufacturers (OEM's). Deze EMS-providers bieden een breed scala aan diensten, waaronder ontwerp, productie, testen en zelfs supply chain management voor elektronische componenten en assemblages.

Zie het als volgt: een OEM kan het idee bedenken voor een revolutionaire nieuwe smartphone, maar ze hebben mogelijk niet de faciliteiten of expertise om deze daadwerkelijk te bouwen. Dat is waar een EMS-bedrijf inspringt. Ze hebben de gespecialiseerde apparatuur, het geschoolde personeel en de branchekennis om dat smartphoneconcept werkelijkheid te laten worden.

EMS-bedrijven kunnen variëren in grootte, van kleine, gespecialiseerde bedrijven die zich richten op nichemarkten tot grote, wereldwijde bedrijven met uitgebreide mogelijkheden.

Hier zijn enkele van de belangrijkste diensten die door EMS-providers worden aangeboden:

- New Product Introduction (NPI): OEM's helpen nieuwe producten snel en efficiënt op de markt te brengen.

- Printed Circuit Board Assembly (PCBA): De kerndienst van het assembleren van elektronische componenten op printplaten.

- Box Build en systeemintegratie: PCBA's assembleren tot complete producten of systemen.

- Supply Chain Management: Het sourcen en beheren van de componenten die nodig zijn voor de productie.

- Testen en kwaliteitsborging: Het waarborgen van de kwaliteit en betrouwbaarheid van de producten.

- Aftermarket-services: Het leveren van reparatie, revisie en andere diensten nadat het product is verkocht.

Door samen te werken met EMS-providers kunnen OEM's zich concentreren op hun kerncompetenties, zoals productontwikkeling en marketing, terwijl ze de complexiteit van de productie overlaten aan de experts.

Wat is PCBA

PCBA staat voor Printed Circuit Board Assembly. Simpel gezegd is een PCBA het hart van de meeste elektronische apparaten. Het is een voltooide elektronische assemblage die bestaat uit een printplaat (PCB) waarop alle benodigde elektronische componenten zijn gesoldeerd. De PCB fungeert als de basis en biedt zowel de mechanische ondersteuning als de elektrische paden waarmee de componenten kunnen communiceren en samenwerken.

Stel je de PCB voor als het skelet en het zenuwstelsel van een elektronisch apparaat. Het biedt de structuur en de verbindingen, terwijl de componenten als de organen zijn, die elk een specifieke functie vervullen. Samen vormen ze de PCBA, die verantwoordelijk is voor de algehele functionaliteit en connectiviteit van het apparaat.

Soorten PCBA's

Er zijn verschillende soorten PCBA's, elk met zijn eigen unieke kenmerken en toepassingen:

- Rigid PCB's: Dit zijn de meest voorkomende soorten PCB's, gemaakt van een stevig, onbuigzaam substraatmateriaal zoals FR-4 (een composietmateriaal gemaakt van geweven glasvezeldoek met een epoxyharsbinder). Ze worden gebruikt in een breed scala aan toepassingen, van eenvoudige apparaten zoals afstandsbedieningen tot complexe systemen zoals computermoederborden.

- Flexibele PCB's: Zoals de naam al doet vermoeden, zijn deze PCB's gemaakt van een flexibel substraatmateriaal, zoals polyimide, waardoor ze kunnen worden gebogen of gevouwen. Dit maakt ze ideaal voor toepassingen waar de ruimte beperkt is of waar de PCB zich moet aanpassen aan een gebogen oppervlak. Je vindt flexibele PCB's vaak in draagbare apparaten zoals smartwatches, medische implantaten en zelfs in de ingewikkelde elektronica van moderne auto's.

- Rigid-Flex PCB's: Deze PCB's combineren het beste van beide werelden, met stijve secties voor het monteren van componenten en flexibele secties voor het maken van verbindingen. Dit biedt een grotere ontwerpflexibiliteit en kan de behoefte aan connectoren en kabels verminderen, waardoor het algehele systeem compacter en betrouwbaarder wordt. Rigid-flex PCB's worden vaak gebruikt in veeleisende toepassingen zoals ruimtevaart en medische apparatuur, waar zowel stijfheid als flexibiliteit cruciaal zijn.

- Hoogfrequente PCB's: Deze gespecialiseerde PCB's zijn ontworpen om te werken op hoge frequenties, zoals die worden gebruikt in radiofrequentie- (RF) en microgolf toepassingen. Ze vereisen gespecialiseerde substraatmaterialen en fabricageprocessen om signaalverlies en interferentie te minimaliseren. Hoogfrequente PCB's zijn essentieel voor draadloze communicatie, radarsystemen en satellietcommunicatie.

- PCB's met aluminium achterkant: Deze PCB's gebruiken een aluminium substraat om uitstekende warmteafvoer te bieden. Ze zijn bijzonder geschikt voor toepassingen met een hoog vermogen waar thermisch beheer cruciaal is, zoals LED-verlichting, voedingen en motorbesturingscircuits. Het aluminium substraat helpt om warmte efficiënt af te voeren van warmte genererende componenten, waardoor een betrouwbare werking wordt gegarandeerd.

Wat is EMS PCBA

EMS PCBA verwijst naar de gespecialiseerde diensten die worden geleverd door Electronics Manufacturing Services (EMS)-bedrijven voor het ontwerp, de fabricage en het testen van printed circuit board assemblies (PCBA's). In wezen bieden EMS-providers een kant-en-klare oplossing voor PCBA, waarbij alle aspecten van het proces van begin tot eind worden afgehandeld. Hierdoor kunnen original equipment manufacturers (OEM's) hun PCBA-productie uitbesteden en zich richten op andere kernaspecten van hun bedrijf, zoals productontwikkeling en marketing.

EMS PCBA is een gespecialiseerd gebied binnen het bredere vakgebied van elektronica fabricagediensten, waarvoor expertise vereist is op verschillende gebieden, waaronder circuitontwerp, componentselectie, PCB-lay-out, assemblageprocessen, testmethodologieën en kwaliteitscontrole.

Voordelen van het gebruik van EMS PCBA-services

Waarom kiezen bedrijven ervoor om hun PCBA-productie uit te besteden aan EMS-providers? Er zijn verschillende overtuigende redenen:

- Kostenbesparingen: EMS-providers kunnen PCBA's vaak produceren tegen lagere kosten dan OEM's intern kunnen bereiken. Dit komt vooral door schaalvoordelen – EMS-bedrijven kopen grote hoeveelheden componenten en materialen, waardoor ze betere prijzen kunnen onderhandelen. Ze hebben ook sterk geoptimaliseerde fabricageprocessen die afval minimaliseren en arbeidskosten verlagen.

- Kwaliteitsborging: Gerenommeerde EMS-providers hebben rigoureuze kwaliteitsmanagementsystemen, vaak gecertificeerd volgens internationale normen zoals ISO 9001. Dit zorgt ervoor dat de PCBA's die ze produceren voldoen aan de hoogste kwaliteits- en betrouwbaarheidsnormen. Ze hebben ook uitgebreide testmogelijkheden om eventuele defecten te identificeren en te elimineren voordat de producten de klant bereiken.

- Schaalbaarheid: EMS-providers bieden flexibiliteit bij het op- of afschalen van de productie om aan de fluctuerende vraag te voldoen. Dit is vooral belangrijk voor OEM's die seizoensschommelingen ervaren of nieuwe producten lanceren met een onzekere marktvraag.

- Toegang tot expertise en technologie: EMS-bedrijven zijn gespecialiseerd in PCBA-fabricage en -testen. Ze beschikken over diepgaande kennis van de nieuwste technologieën, materialen en processen. Ze investeren ook zwaar in state-of-the-art fabricageapparatuur, die mogelijk te duur is voor individuele OEM's om aan te schaffen.

- Snellere time-to-market: Door samen te werken met een EMS-provider kunnen OEM's de tijd die nodig is om nieuwe producten op de markt te brengen aanzienlijk verkorten. EMS-bedrijven kunnen het PCBA-fabricageproces stroomlijnen en bieden vaak design for manufacturability (DFM)-ondersteuning om het PCBA-ontwerp te optimaliseren voor efficiënte productie.

Veelvoorkomende toepassingen van EMS PCBA

EMS PCBA speelt een cruciale rol in een breed scala aan industrieën, waaronder:

- Consumentenelektronica: Dit is misschien wel de meest zichtbare toepassing van EMS PCBA. Van smartphones en tablets tot laptops, televisies, gameconsoles en smart home-apparaten, EMS-bedrijven zijn verantwoordelijk voor de fabricage van de PCBA's die deze alledaagse gadgets aandrijven.

- Automotive: De auto-industrie vertrouwt steeds meer op geavanceerde elektronica voor verschillende functies, waaronder motorregeleenheden (ECU's), infotainment systemen, geavanceerde bestuurdersassistentiesystemen (ADAS) en carrosserie-elektronica. EMS PCBA is essentieel voor de productie van deze complexe en veiligheidskritische automotive componenten.

- Medische apparatuur: De medische apparatuurindustrie heeft strenge kwaliteits- en betrouwbaarheidseisen, waardoor EMS PCBA een cruciaal onderdeel is van het fabricageproces. EMS-bedrijven produceren PCBA's voor een breed scala aan medische apparatuur, waaronder patiëntbewakingssystemen, diagnostische apparatuur, beeldvormingssystemen en zelfs implanteerbare apparaten.

- Industriële apparatuur: Industriële apparatuur, zoals programmeerbare logische controllers (PLC's), motoraandrijvingen, sensoren en robotica, is sterk afhankelijk van robuuste en betrouwbare PCBA's. EMS-providers spelen een sleutelrol bij de fabricage van deze componenten en zorgen ervoor dat ze bestand zijn tegen de zware bedrijfsomstandigheden die vaak in industriële omgevingen voorkomen.

- Lucht- en ruimtevaart en defensie: De lucht- en ruimtevaart- en defensie-industrie stellen extreem hoge eisen aan hun elektronische systemen. EMS PCBA wordt gebruikt om avionica, communicatiesystemen, radarsystemen, raketgeleidingssystemen en andere missiekritische componenten te produceren die betrouwbaar moeten werken in extreme omstandigheden.

Belangrijkste componenten van een PCBA

Een PCBA is samengesteld uit verschillende componenten, die elk een specifieke rol spelen in de algehele functionaliteit van de assemblage. Deze componenten kunnen grofweg in vier hoofdtypen worden ingedeeld:

Gedrukte schakeling (PCB)

De PCB is de basis van de PCBA en biedt de nodige mechanische ondersteuning en elektrische verbindingen voor alle andere componenten. Het is in wezen een gelaagde structuur bestaande uit isolerend materiaal (zoals FR-4, een composietmateriaal gemaakt van geweven glasvezeldoek met een epoxyharsbinder) met koperen sporen geëtst op het oppervlak. Deze koperen sporen vormen de geleidende paden die de verschillende componenten verbinden, waardoor elektrische signalen tussen hen kunnen stromen.

PCB's kunnen enkelzijdig zijn (met koperen sporen aan één kant), dubbelzijdig (met koperen sporen aan beide kanten) of meerlagig (met meerdere lagen koperen sporen en isolerend materiaal op elkaar gestapeld). De complexiteit van de PCB hangt af van de complexiteit van het circuit dat hij ondersteunt.

- Materiaalkundige overwegingen: De keuze van het PCB-substraat materiaal is cruciaal voor de prestaties en betrouwbaarheid van de PCBA. Er moet rekening worden gehouden met verschillende factoren, waaronder:

- Diëlektrische constante (Dk): Deze eigenschap beïnvloedt de snelheid waarmee elektrische signalen zich door de PCB voortplanten en beïnvloedt ook de impedantie van de sporen.

- Verliesfactor (Df): Deze eigenschap bepaalt de hoeveelheid signaalverlies die optreedt bij hoge frequenties. Lagere verliesfactorwaarden zijn wenselijk voor hoogfrequente toepassingen.

- Coëfficiënt van thermische uitzetting (CTE): Deze eigenschap beschrijft hoeveel de PCB uitzet of krimpt bij temperatuurveranderingen. Het is cruciaal om de CTE van het PCB-materiaal af te stemmen op de CTE van de componenten om mechanische spanning en mogelijke defecten te voorkomen.

- Glasovergangstemperatuur (Tg): Dit is de temperatuur waarbij het PCB-substraat overgaat van een stijve, glasachtige toestand naar een zachtere, rubberachtige toestand. Hogere Tg-waarden hebben over het algemeen de voorkeur voor toepassingen waarbij hoge bedrijfstemperaturen voorkomen.

Actieve componenten

Actieve componenten zijn de werkpaarden van de PCBA. Ze zijn in staat om elektrische signalen te versterken of te schakelen, waardoor het circuit complexe functies kan uitvoeren. Enkele veelvoorkomende voorbeelden van actieve componenten zijn:

- Geïntegreerde schakelingen (IC's): Dit zijn miniatuur elektronische circuits die een groot aantal transistors, weerstanden en andere componenten bevatten die op een enkele halfgeleiderchip zijn gefabriceerd. Voorbeelden zijn microprocessoren, geheugenchips, analoog-naar-digitaal converters (ADC's) en digitaal-naar-analoog converters (DAC's).

- Transistors: Dit zijn halfgeleidercomponenten die elektronische signalen kunnen versterken of schakelen. Er zijn twee hoofdtypen: bipolaire junctie transistors (BJT's) en veldeffecttransistors (FET's).

- Diodes: Dit zijn halfgeleidercomponenten met twee aansluitingen die stroom in slechts één richting laten vloeien. Voorbeelden zijn gelijkrichterdiodes (gebruikt om AC om te zetten in DC), Zenerdiodes (gebruikt voor spanningsregeling) en lichtgevende diodes (LED's).

Passieve componenten

Passieve componenten kunnen, in tegenstelling tot actieve componenten, geen elektrische signalen versterken of schakelen. Ze spelen echter een essentiële rol bij het opslaan of afvoeren van energie in het circuit. Veelvoorkomende voorbeelden zijn:

- Weerstanden: Deze componenten worden gebruikt om de stroom in een circuit te beperken.

- Condensatoren: Deze componenten slaan elektrische lading op en worden vaak gebruikt voor filtering, timing en energieopslag.

- Spoelen: Deze componenten slaan energie op in een magnetisch veld en worden vaak gebruikt in filters en oscillatoren.

Mechanische componenten

Mechanische componenten bieden mechanische ondersteuning, verbindingen of andere niet-elektrische functies binnen de PCBA. Voorbeelden zijn:

- Connectoren: Deze componenten maken de aansluiting van externe kabels of apparaten op de PCBA mogelijk.

- Schakelaars: Deze componenten maken de handmatige bediening van elektrische circuits mogelijk.

- Koellichamen: Deze componenten zijn ontworpen om warmte af te voeren die wordt gegenereerd door actieve componenten, met name vermogenstransistors en IC's. Ze helpen oververhitting te voorkomen en zorgen voor een betrouwbare werking van de PCBA.

PCBA-fabricageproces

Het PCBA-fabricageproces is een complex proces in meerdere fasen dat verschillende belangrijke stappen omvat, van het eerste ontwerp tot de uiteindelijke assemblage en tests. Laten we elke fase in detail bekijken:

Ontwerp en engineering

De reis van een PCBA begint met de ontwerp- en engineeringfase. Dit is waar de blauwdruk van het elektronische circuit wordt gemaakt, componenten worden geselecteerd en de fysieke lay-out van de PCB wordt ontworpen.

- Schematische vastlegging: De eerste stap is het maken van een schematisch diagram, een grafische weergave van het elektronische circuit. Het schema toont alle componenten die in het circuit worden gebruikt en hoe ze met elkaar zijn verbonden. Gespecialiseerde software voor elektronische ontwerpautomatisering (EDA) wordt hiervoor gebruikt. Heb je je ooit afgevraagd hoe ingenieurs een complex circuitidee vertalen naar een visuele weergave? Dit is precies wat schematische vastlegging doet.

- Componentselectie: Zodra het schema compleet is, is de volgende stap het selecteren van de specifieke componenten die op de PCBA worden gebruikt. Dit omvat het overwegen van verschillende factoren, zoals de elektrische eigenschappen van de componenten (bijv. spanning, stroom, vermogen), hun prestatie-eisen, beschikbaarheid en kosten.

- PCB-lay-out: De PCB-lay-out is het fysieke ontwerp van de printplaat. Het bepaalt de plaatsing van de componenten op de printplaat en de routing van de koperen sporen die ze verbinden. Dit is een cruciale stap die een zorgvuldige afweging vereist van signaalintegriteit, thermisch beheer en produceerbaarheid.

- Ontwerp voor produceerbaarheid (DFM): Tijdens de ontwerpfase passen ingenieurs DFM-principes toe om ervoor te zorgen dat de PCBA efficiënt en betrouwbaar kan worden geproduceerd. DFM omvat het optimaliseren van het ontwerp om de fabricagekosten te minimaliseren, het risico op defecten te verminderen en de algehele kwaliteit van de PCBA te verbeteren.

Prototyping

Voordat je overgaat tot massaproductie, is het essentieel om een prototype van de PCBA te bouwen en te testen. Prototyping stelt ingenieurs in staat om het ontwerp te verifiëren, mogelijke problemen te identificeren en de nodige aanpassingen te maken voordat ze zich vastleggen op grootschalige productie.

Prototyping omvat doorgaans het produceren van een klein aantal PCBAs met behulp van dezelfde processen die worden gebruikt voor massaproductie. Deze prototypes worden vervolgens onderworpen aan strenge tests om ervoor te zorgen dat ze voldoen aan de vereiste specificaties en prestatie-eisen.

Materiaalaanschaf

Zodra het ontwerp is voltooid en het prototype is gevalideerd, is de volgende stap het aanschaffen van alle materialen die nodig zijn voor de PCBA-fabricage. Dit omvat de PCB zelf, de elektronische componenten (actief, passief en mechanisch) en andere materialen zoals soldeerpasta en flux.

EMS-providers hebben doorgaans gevestigde relaties met een netwerk van leveranciers om een betrouwbare levering van hoogwaardige materialen te garanderen.

- Supply Chain Management: Effectief supply chain management is cruciaal om ervoor te zorgen dat de materialen beschikbaar zijn wanneer ze nodig zijn en tegen de juiste prijs. Dit omvat het voorspellen van de vraag, het beheren van voorraadniveaus en het coördineren met leveranciers om een tijdige levering te garanderen.

SMT-assemblage

Surface Mount Technology (SMT) is de meest gebruikte methode voor het assembleren van PCBAs in de moderne elektronicafabricage. Bij SMT worden componenten rechtstreeks op het oppervlak van de PCB gemonteerd, in plaats van door gaten te worden gestoken zoals bij traditionele through-hole assemblage.

Hier zijn de belangrijkste stappen die betrokken zijn bij het SMT-assemblageproces:

- Soldeerpasta afdrukken: De eerste stap is het aanbrengen van soldeerpasta op de PCB-pads waar de componenten worden gemonteerd. Dit gebeurt meestal met behulp van een stencil, een dunne metalen plaat met openingen die overeenkomen met de locaties van de pads. Een rakel wordt gebruikt om de soldeerpasta door de stencilopeningen op de PCB te duwen.

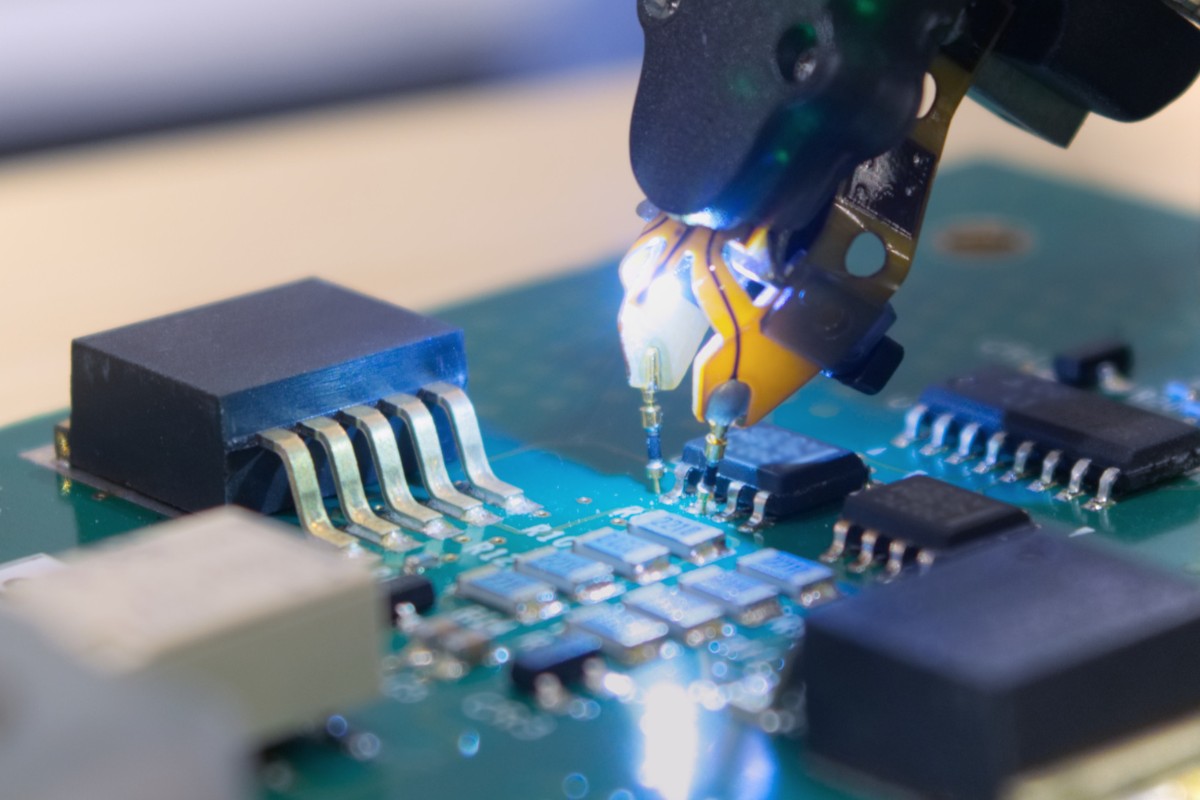

- Componentplaatsing: Vervolgens worden de componenten op de soldeerpasta geplaatst met behulp van een pick-and-place machine. Deze machines zijn sterk geautomatiseerd en kunnen duizenden componenten per uur met hoge nauwkeurigheid plaatsen.

- Reflow solderen: Zodra de componenten zijn geplaatst, wordt de PCBA door een reflow-oven geleid. De oven verwarmt de PCBA tot een specifiek temperatuurprofiel, waardoor de soldeerpasta smelt en vervolgens stolt, waardoor sterke en betrouwbare soldeerverbindingen ontstaan tussen de componenten en de PCB. Wisselwerking tussen ontwerp en fabricage: Het is belangrijk op te merken dat de beslissingen die tijdens de ontwerpfase worden genomen, zoals de plaatsing van componenten en de routing van sporen, een directe impact hebben op het SMT-assemblageproces. Als componenten bijvoorbeeld te dicht bij elkaar worden geplaatst, kan het moeilijk zijn om soldeerpasta nauwkeurig aan te brengen en kan dit leiden tot soldeerbruggen (onbedoelde verbindingen tussen aangrenzende pads). Evenzo kunnen slecht gerouteerde sporen de kwaliteit van de soldeerverbindingen en de algehele betrouwbaarheid van de PCBA beïnvloeden.

Through-Hole Assemblage

Hoewel SMT de dominante assemblagemethode is, wordt through-hole assemblage nog steeds gebruikt voor bepaalde soorten componenten, met name componenten die groter zijn of een sterkere mechanische verbinding met de PCB vereisen.

Hier zijn de belangrijkste stappen bij through-hole assemblage:

- Componentinvoeging: Componenten met draden worden door voorgeboorde gaten in de PCB gestoken. Dit kan handmatig of met behulp van geautomatiseerde invoegmachines worden gedaan.

- Golfsolderen: Nadat de componenten zijn ingevoegd, wordt de PCBA over een golf van gesmolten soldeer geleid. De soldeergolf bevochtigt de draden van de componenten en de blootliggende pads aan de onderkant van de PCB, waardoor soldeerverbindingen ontstaan.

Through-hole assemblage wordt meestal gebruikt voor componenten zoals connectoren, grote condensatoren en transformatoren.

Inspectie en testen

Na de assemblage wordt de PCBA onderworpen aan een rigoureuze inspectie en tests om ervoor te zorgen dat deze voldoet aan de vereiste kwaliteitsnormen en correct functioneert.

- Inspectie: Er worden verschillende inspectietechnieken gebruikt om eventuele defecten in de PCBA te identificeren, zoals ontbrekende componenten, onjuiste plaatsing van componenten of problemen met soldeerverbindingen. Veelgebruikte inspectiemethoden zijn:

- Visuele inspectie: Dit omvat het handmatig inspecteren van de PCBA met behulp van vergrotingsmiddelen om eventuele zichtbare defecten te identificeren.

- Geautomatiseerde optische inspectie (AOI): AOI-systemen gebruiken camera's en beeldbewerkingssoftware om de PCBA automatisch te inspecteren op defecten.

- Röntgeninspectie: Röntgeninspectie wordt gebruikt om de interne structuur van de PCBA te onderzoeken en verborgen defecten te identificeren, zoals holtes in soldeerverbindingen of interne scheuren in componenten.

- Testen: Er worden elektrische tests uitgevoerd om de functionaliteit en prestaties van de PCBA te verifiëren. Veelgebruikte testmethoden zijn:

- In-Circuit Testing (ICT): ICT gebruikt een “bed of nails”-fixture om contact te maken met testpunten op de PCB en de verbindingen tussen componenten te verifiëren.

- Functionele tests (FCT): FCT omvat het toepassen van stroom op de PCBA en het simuleren van de normale bedrijfsomstandigheden om te verifiëren of deze naar behoren functioneert.

Conformele coating en potting

In sommige toepassingen heeft de PCBA mogelijk extra bescherming nodig tegen omgevingsfactoren, zoals vocht, stof, chemicaliën of extreme temperaturen. Dit is waar conformele coating en potting om de hoek komen kijken.

- Conformele coating: Conformele coating omvat het aanbrengen van een dunne laag beschermend materiaal, zoals acryl, siliconen of urethaan, op het oppervlak van de PCBA. Deze coating past zich aan de contouren van de componenten en de PCB aan en biedt een barrière tegen milieuverontreinigingen.

- Potting: Potting is een robuustere vorm van bescherming, waarbij de hele PCBA is ingekapseld in een beschermend materiaal, meestal een thermohardende hars. Dit biedt een hoger beschermingsniveau dan conformele coating, maar maakt de PCBA ook moeilijker te repareren. Materiaalkeuze: De keuze van conformele coating of pottingmateriaal hangt af van de specifieke toepassing en de omgevingsomstandigheden waaraan de PCBA zal worden blootgesteld. Factoren waarmee rekening moet worden gehouden, zijn het bedrijfstemperatuurbereik, de luchtvochtigheid en de aanwezigheid van corrosieve chemicaliën.

Eindmontage en Box Build

In veel gevallen is de PCBA slechts een onderdeel van een groter product of systeem. Eindmontage, ook wel box build of systeemintegratie genoemd, omvat het monteren van de PCBA in de uiteindelijke behuizing, samen met andere componenten zoals voedingen, displays, kabels en mechanische onderdelen.

Deze fase kan het verbinden van de PCBA met andere subassemblages, het installeren van software of firmware en het uitvoeren van eindtests omvatten om ervoor te zorgen dat het complete product correct functioneert.

Ontwerp voor maakbaarheid (DFM) overwegingen

Ontwerp voor maakbaarheid (Design for Manufacturability, DFM) is een cruciaal aspect van het PCBA-ontwerpproces. Het omvat het optimaliseren van het ontwerp om het gemakkelijker, sneller en kosteneffectiever te maken om te produceren. Hier zijn enkele belangrijke DFM-overwegingen:

- Componentselectie en -plaatsing:

- Kies componenten die direct beschikbaar zijn en geschikt zijn voor geautomatiseerde assemblage.

- Plaats componenten niet te dicht bij elkaar, omdat dit de assemblage en inspectie kan bemoeilijken.

- Houd rekening met de thermische eigenschappen van componenten en hun plaatsing op de PCB om een goede warmteafvoer te garanderen. Componenten met een hoog vermogen moeten bijvoorbeeld uit de buurt van warmtegevoelige componenten worden geplaatst en hebben mogelijk koellichamen of andere koeloplossingen nodig.

- Trace Routing en Signaalintegriteit:

- Routeer traces zorgvuldig om signaalverlies en interferentie te minimaliseren, vooral voor high-speed signalen.

- Gebruik de juiste tracebreedtes en -afstanden om de signaalintegriteit te behouden. Bredere traces hebben een lagere weerstand en zijn minder gevoelig voor signaaldegradatie.

- Overweeg het gebruik van impedantie-gecontroleerde routing voor hoogfrequente toepassingen om ervoor te zorgen dat de impedantie van de traces overeenkomt met de impedantie van de componenten.

- Thermisch beheer:

- Ontwerp de PCB-lay-out om de warmteafvoer van warmtegenererende componenten te vergemakkelijken.

- Gebruik thermische vias (kleine gaatjes gevuld met geleidend materiaal) om warmte van de ene laag van de PCB naar de andere over te brengen.

- Overweeg het gebruik van koellichamen, ventilatoren of andere koeloplossingen voor componenten met een hoog vermogen.

- Testbaarheidsoverwegingen:

- Ontwerp de PCB-lay-out om gemakkelijke toegang tot testpunten mogelijk te maken tijdens in-circuit testen (ICT).

- Overweeg het gebruik van boundary scan testing, een techniek die het mogelijk maakt om complexe PCBAs met een hoge dichtheid te testen zonder dat fysieke testpunten nodig zijn.

Geavanceerde PCBA-technologieën

Naarmate elektronische apparaten steeds kleiner, sneller en complexer worden, is de vraag naar geavanceerde PCBA-technologieën aanzienlijk toegenomen. Deze technologieën verleggen de grenzen van wat mogelijk is op het gebied van miniaturisatie, prestaties en functionaliteit. Laten we enkele van de belangrijkste ontwikkelingen in PCBA-technologie onderzoeken:

High-Density Interconnect (HDI)

High-Density Interconnect (HDI) is een technologie die de creatie van kleinere, lichtere en complexere PCBA's mogelijk maakt. HDI PCB's gebruiken fijnere lijnen en spaties, kleinere via's (gaten die verschillende lagen van de PCB verbinden) en hogere verbindingspad dichtheden in vergelijking met conventionele PCB's.

- Microvia's: Een van de belangrijkste kenmerken van HDI PCB's is het gebruik van microvia's. Dit zijn zeer kleine via's, typisch minder dan 150 µm in diameter, die lasergeboord of fotogedefinieerd kunnen worden. Microvia's maken een efficiëntere routing van sporen en een hogere componentdichtheid mogelijk.

- Voordelen van HDI:

- Verminderde PCB-grootte en -gewicht: HDI maakt kleinere en lichtere PCB's mogelijk, waardoor het ideaal is voor draagbare en draagbare apparaten.

- Verbeterde signaalintegriteit: Kortere spoorlengtes als gevolg van een hogere dichtheid resulteren in een verbeterde signaalintegriteit en verminderd signaalverlies.

- Hogere componentdichtheid: HDI maakt de plaatsing van meer componenten in een kleiner gebied mogelijk, waardoor de functionaliteit van de PCBA toeneemt.

- Uitdagingen van HDI:

- Hogere fabricagekosten: HDI PCB's zijn duurder om te produceren dan conventionele PCB's vanwege de gespecialiseerde apparatuur en processen die nodig zijn.

- Complexere ontwerp- en fabricageprocessen: HDI-ontwerp en -fabricage vereisen gespecialiseerde expertise en geavanceerde softwaretools.

- Vereist gespecialiseerde apparatuur en expertise: Niet alle EMS-providers hebben de mogelijkheid om HDI PCB's te produceren.

System-in-Package (SiP)

System-in-Package (SiP) is een technologie die meerdere geïntegreerde schakelingen (IC's) en andere componenten integreert in één pakket. Deze aanpak kan de grootte en complexiteit van de PCBA aanzienlijk verminderen door meerdere functies te combineren in één component.

- Voordelen van SiP:

- Verminderde PCB-grootte en -gewicht: Door meerdere componenten in één pakket te integreren, kan SiP de totale grootte en het gewicht van de PCBA aanzienlijk verminderen.

- Verbeterde prestaties: Kortere verbindingen tussen IC's binnen de SiP resulteren in verbeterde prestaties en verminderde signaalvertragingen.

- Lager energieverbruik: SiP kan helpen het energieverbruik te verminderen door de verbindingen tussen componenten te optimaliseren.

- Uitdagingen van SiP:

- Hogere verpakkingskosten: SiP-verpakkingen zijn doorgaans duurder dan traditionele single-chipverpakkingen.

- Complexere ontwerp- en testprocessen: Het ontwerpen en testen van SiP's kan complexer zijn dan het ontwerpen en testen van afzonderlijke componenten.

- Thermisch beheer: Thermisch beheer kan een uitdaging zijn in SiP's vanwege de hoge componentdichtheid in de verpakking.

Ingebouwde componenten

Ingebouwde componententechnologie gaat een stap verder in miniaturisatie door componenten in de lagen van de PCB zelf in te bedden, in plaats van ze op het oppervlak te monteren. Dit kan de grootte verder verkleinen en de prestaties van de PCBA verbeteren.

- Voordelen van ingebouwde componenten:

- Verminderde PCB-grootte en -gewicht: Het inbedden van componenten in de PCB-lagen kan de totale grootte en het gewicht van de PCBA aanzienlijk verminderen.

- Verbeterde signaalintegriteit: Kortere verbindingen als gevolg van ingebouwde componenten resulteren in een verbeterde signaalintegriteit en verminderd signaalverlies.

- Verminderde elektromagnetische interferentie (EMI): Het inbedden van componenten kan helpen EMI te verminderen door ze af te schermen in de PCB-lagen.

- Uitdagingen van ingebouwde componenten:

- Hogere fabricagekosten: Het produceren van PCB's met ingebouwde componenten is duurder dan traditionele PCB-productie.

- Complexere ontwerp- en fabricageprocessen: Het ontwerpen en produceren van PCB's met ingebouwde componenten vereist gespecialiseerde expertise en geavanceerde processen.

- Testen en herwerken: Testen en herwerken kunnen moeilijker zijn met ingebouwde componenten, omdat ze niet gemakkelijk toegankelijk zijn zodra ze in de PCB zijn ingebed.

PCBA-testen en kwaliteitscontrole

Testen en kwaliteitscontrole zijn cruciale aspecten van het PCBA-productieproces. Ze zorgen ervoor dat de PCBA voldoet aan de vereiste specificaties, correct functioneert en betrouwbaar is in de loop van de tijd. Er worden verschillende testmethoden gebruikt tijdens het fabricageproces, elk met zijn eigen voordelen en beperkingen.

In-Circuit Testing (ICT)

In-Circuit Testing (ICT) is een type elektrische test dat de verbindingen tussen componenten op de PCBA verifieert. Het maakt gebruik van een “bed of nails”-fixture, een platform met een reeks veerbelaste pinnen die contact maken met specifieke testpunten op de PCB.

- Testprocedure:

- De PCBA wordt op de bed of nails-fixture geplaatst, zodat de testpunten op de PCB zijn uitgelijnd met de pinnen op de fixture.

- De ICT-tester past elektrische signalen toe op de testpunten en meet de reacties.

- De tester vergelijkt de gemeten reacties met de verwachte reacties op basis van het circuitontwerp. Eventuele afwijkingen duiden op een potentieel defect, zoals een kortsluiting, open circuit of onjuiste componentwaarde.

- Beperkingen van ICT:

- Mogelijk niet in staat om alle soorten defecten te detecteren: ICT is primair gericht op het detecteren van fabricagefouten die verband houden met componentplaatsing en solderen. Het is mogelijk niet in staat om functionele fouten of intermitterende problemen te detecteren die alleen optreden onder specifieke bedrijfsomstandigheden.

- Kan duur zijn om de testfixtures te ontwikkelen en te onderhouden: De bed of nails-fixtures zijn op maat ontworpen voor elke PCBA, wat kostbaar en tijdrovend kan zijn.

- Mogelijk niet geschikt voor alle soorten PCBAs: ICT is mogelijk niet geschikt voor PCBAs met een zeer hoge componentdichtheid of die gebruikmaken van componenten met een fijne pitch, omdat het moeilijk kan zijn om betrouwbaar contact te maken met de testpunten.

Functioneel testen (FCT)

Functioneel testen (FCT) is een type elektrische test dat de algehele functionaliteit van de PCBA verifieert. In tegenstelling tot ICT, dat zich richt op individuele componenten en verbindingen, test FCT de PCBA als een compleet systeem.

- Testprocedure:

- De PCBA is verbonden met een testsysteem dat de normale werkomgeving simuleert. Dit kan inhouden dat de PCBA van stroom wordt voorzien en dat deze wordt aangesloten op andere componenten of systemen waarmee deze in het eindproduct zou communiceren.

- Het testsysteem past verschillende inputs toe op de PCBA en bewaakt de outputs.

- De tester vergelijkt de gemeten outputs met de verwachte outputs op basis van de functionele specificaties van de PCBA. Eventuele afwijkingen duiden op een functionele fout.

- Beperkingen van FCT:

- Mogelijk niet in staat om alle soorten defecten te detecteren: FCT is ontworpen om de algehele functionaliteit van de PCBA te verifiëren, maar het is mogelijk niet in staat om bepaalde soorten defecten te detecteren, zoals defecten die alleen optreden onder specifieke bedrijfsomstandigheden of na langdurig gebruik.

- Kan tijdrovend en duur zijn om de testprocedures te ontwikkelen: Het ontwikkelen van uitgebreide functionele testprocedures kan complex zijn en aanzienlijke tijd en middelen vergen.

Geautomatiseerde optische inspectie (AOI)

Geautomatiseerde optische inspectie (AOI) is een type visuele inspectie dat camera's en beeldbewerkingssoftware gebruikt om de PCBA automatisch te inspecteren op defecten. AOI-systemen kunnen een breed scala aan defecten detecteren, zoals ontbrekende componenten, onjuiste plaatsing van componenten, soldeerbruggen en onvoldoende soldeer.

- Voordelen van AOI:

- Snel en geautomatiseerd inspectieproces: AOI-systemen kunnen PCBA's veel sneller inspecteren dan handmatige visuele inspectie.

- Kan een breed scala aan defecten detecteren: AOI kan veel voorkomende fabricagefouten detecteren, waardoor de algehele productkwaliteit wordt verbeterd.

- Kan worden gebruikt voor zowel pre-reflow- als post-reflow-inspectie: AOI kan worden gebruikt om PCBA's zowel voor als na het reflow-soldeerproces te inspecteren, waardoor defecten vroegtijdig kunnen worden opgespoord.

- Beperkingen van AOI:

- Mogelijk niet in staat om alle soorten defecten te detecteren: AOI is afhankelijk van visuele inspectie, dus het is mogelijk niet in staat om defecten te detecteren die aan het zicht zijn onttrokken, zoals interne scheuren in componenten of holtes in soldeerverbindingen onder componenten.

- Kan gevoelig zijn voor lichtomstandigheden en variaties in het uiterlijk van componenten: AOI-systemen kunnen worden beïnvloed door variaties in de lichtomstandigheden en het uiterlijk van componenten, wat kan leiden tot valse positieven (het onjuist identificeren van een goed onderdeel als defect) of valse negatieven (het niet detecteren van een echt defect).

Röntgeninspectie

Röntgeninspectie is een type niet-destructief onderzoek dat röntgenstralen gebruikt om beelden te creëren van de interne structuur van de PCBA. Dit maakt het mogelijk om verborgen defecten te detecteren die niet zichtbaar zijn met andere inspectiemethoden, zoals holtes in soldeerverbindingen, kortsluitingen tussen lagen en interne scheuren in componenten.

- Voordelen van röntgeninspectie:

- Kan verborgen defecten detecteren: Röntgeninspectie is de enige methode die betrouwbaar bepaalde soorten verborgen defecten kan detecteren, zoals holtes in BGA-soldeerverbindingen (Ball Grid Array).

- Niet-destructief: Röntgeninspectie beschadigt de PCBA niet, dus het kan worden gebruikt om hoogwaardige of kritieke componenten te inspecteren.

- Beperkingen van röntgeninspectie:

- Kan duur en tijdrovend zijn: Röntgeninspectieapparatuur is duur en het inspectieproces kan tijdrovend zijn, vooral voor complexe PCBA's.

- Vereist gespecialiseerde apparatuur en getrainde operators: Röntgeninspectie vereist gespecialiseerde apparatuur en getrainde operators om de röntgenbeelden te interpreteren.

- Mogelijk niet geschikt voor alle soorten PCBAs: Röntgeninspectie is mogelijk niet effectief voor PCBA's met zeer dikke of dichte materialen die röntgenstralen absorberen, waardoor het moeilijk is om duidelijke beelden te verkrijgen.

- Nieuwe interpretaties: Röntgeninspectiegegevens kunnen niet alleen worden gebruikt om defecten te identificeren, maar ook om de oorzaken van fabricageproblemen te analyseren. Door bijvoorbeeld de grootte, vorm en verdeling van holtes in soldeerverbindingen te analyseren, kunnen ingenieurs inzicht krijgen in het reflow-soldeerproces en gebieden identificeren voor verbetering.

Betrouwbaarheidstesten

Betrouwbaarheidstesten worden gebruikt om de betrouwbaarheid van de PCBA op lange termijn te beoordelen onder verschillende bedrijfsomstandigheden. Het omvat het onderwerpen van de PCBA aan een reeks stresstests die de omstandigheden simuleren die deze zal ervaren tijdens zijn verwachte levensduur.

- Soorten betrouwbaarheidstests:

- Temperatuurcycli: De PCBA wordt blootgesteld aan herhaalde cycli van hoge en lage temperaturen om thermische spanning te simuleren. Dit helpt bij het identificeren van potentiële defecten als gevolg van thermische uitzetting en krimp.

- Vochtigheidstesten: De PCBA wordt blootgesteld aan hoge luchtvochtigheid om de effecten van vocht te simuleren. Dit helpt bij het identificeren van potentiële defecten als gevolg van corrosie of binnendringend vocht.

- Vibratietesten: De PCBA wordt blootgesteld aan trillingen om de mechanische spanningen te simuleren die deze kan ondervinden tijdens transport of gebruik. Dit helpt bij het identificeren van potentiële defecten als gevolg van mechanische vermoeidheid of losse verbindingen.

- Schoktesten: De PCBA wordt blootgesteld aan mechanische schokken om plotselinge schokken te simuleren. Dit helpt bij het identificeren van potentiële defecten als gevolg van het breken van componenten of het falen van soldeerverbindingen.

Betrouwbaarheidstesten kunnen helpen bij het identificeren van potentiële faalmechanismen en bij het schatten van de levensduur van de PCBA onder verschillende bedrijfsomstandigheden.

PCBA-faalanalysetechnieken

Faal analyse is het proces van het onderzoeken van PCBA-fouten om de oorzaak van de fout te bepalen. Het is als detectivewerk voor elektronica, waarbij ingenieurs verschillende hulpmiddelen en technieken gebruiken om te achterhalen waarom een PCBA is mislukt en hoe soortgelijke fouten in de toekomst kunnen worden voorkomen.

Faal analyse kan helpen om het ontwerp-, fabricage- en testproces te verbeteren, wat leidt tot betrouwbaardere en robuustere PCBA's.

Visuele inspectie

Visuele inspectie is vaak de eerste stap in faal analyse. Het omvat het zorgvuldig onderzoeken van de defecte PCBA met het blote oog of met behulp van vergrotingsmiddelen, zoals een microscoop, om te zoeken naar duidelijke tekenen van schade of defecten.

Visuele inspectie kan vaak duidelijke defecten onthullen, zoals:

- Verbrande of verkleurde componenten

- Gebarsten of gebroken componenten

- Gebarsten of losgekomen soldeerverbindingen

- Fysieke schade aan de PCB, zoals scheuren of delaminatie

Doorsnede maken

Doorsnede maken is een destructieve techniek waarbij een doorsnede door de PCBA wordt gemaakt en deze wordt gepolijst om de interne structuur te onthullen. Dit maakt een gedetailleerd onderzoek mogelijk van soldeerverbindingen, via's (de gaten die verschillende lagen van de PCB verbinden) en andere interne kenmerken.

- Microstructurele analyse: Doorsnede maken maakt een gedetailleerd onderzoek mogelijk van de microstructuur van soldeerverbindingen. Dit kan informatie onthullen over de kwaliteit van het soldeerproces, zoals de aanwezigheid van holtes (luchtzakken), intermetallische verbindingen (brosse verbindingen die zich kunnen vormen tussen het soldeer en de componentleads of PCB-pads) of andere defecten die de betrouwbaarheid van de soldeerverbinding op lange termijn kunnen beïnvloeden.

Scanning Elektronen Microscopie (SEM)

Scanning Elektronen Microscopie (SEM) is een krachtige techniek die een gerichte elektronenbundel gebruikt om sterk vergrote beelden van het oppervlak van de PCBA te creëren. SEM kan beelden met een veel hogere resolutie leveren dan optische microscopie, waardoor fijne details zichtbaar worden die niet zichtbaar zijn met het blote oog of een lichtmicroscoop.

SEM kan worden gebruikt om:

- De morfologie (vorm en structuur) van soldeerverbindingen

- Het oppervlak van componenten om te zoeken naar scheuren, verontreiniging of andere defecten

- Breukoppervlakken om de oorzaak van een mechanisch falen te bepalen

Energy Dispersive X-ray Spectroscopy (EDS)

Energy Dispersive X-ray Spectroscopy (EDS) is een analytische techniek die vaak wordt gebruikt in combinatie met SEM. Het kan de elementaire samenstelling van een specifiek gebied op de PCBA bepalen. Wanneer de elektronenbundel van de SEM het monster raakt, zorgt dit ervoor dat de atomen in het monster karakteristieke röntgenstralen uitzenden. Door de energie en intensiteit van deze röntgenstralen te analyseren, kan EDS de aanwezige elementen en hun relatieve concentraties identificeren.

EDS kan worden gebruikt om:

- De samenstelling van soldeerverbindingen identificeren en controleren op de aanwezigheid van intermetallische verbindingen of verontreinigingen.

- De samenstelling van componentleads of pads analyseren om hun soldeerbaarheid te beoordelen.

- Onbekende materialen of verontreinigingen op het oppervlak van de PCBA identificeren.

De toekomst van EMS PCBA

Het vakgebied van EMS PCBA is voortdurend in ontwikkeling, gedreven door technologische vooruitgang, toenemende vraag naar kleinere en krachtigere elektronische apparaten en de groeiende complexiteit van elektronische systemen. Hier zijn enkele van de belangrijkste trends die de toekomst van EMS PCBA vormgeven:

- Miniaturisatie: De trend naar kleinere en compactere elektronische apparaten zal de vraag naar geavanceerde PCBA-technologieën, zoals HDI, SiP en ingebedde componenten, blijven stimuleren. Deze technologieën maken de creatie van kleinere, lichtere en krachtigere PCBAs mogelijk, die essentieel zijn voor draagbare, wearable en implanteerbare apparaten.

- Verhoogde functionaliteit: Naarmate elektronische apparaten geavanceerder worden, zullen PCBAs een breder scala aan functies en hogere integratieniveaus moeten ondersteunen. Dit vereist het gebruik van complexere componenten, zoals multi-core processors, geheugenchips met hoge capaciteit en geavanceerde sensoren, evenals de ontwikkeling van nieuwe verpakkings- en interconnectietechnologieën.

- Hogere frequenties en datasnelheden: De toenemende vraag naar snellere gegevensoverdracht en draadloze communicatie zal de behoefte aan PCBAs stimuleren die op hogere frequenties kunnen werken en hogere datasnelheden kunnen ondersteunen. Dit vereist het gebruik van gespecialiseerde materialen met een laag diëlektrisch verlies en geavanceerde signaalintegriteit ontwerptechnieken.

- Internet of Things (IoT): De groei van het Internet of Things (IoT) zal een enorme vraag creëren naar verbonden apparaten, waarvan er vele gespecialiseerde PCBAs nodig zullen hebben. Deze PCBAs moeten klein, energiezuinig en geschikt zijn voor draadloze communicatie, wat nieuwe uitdagingen oplevert voor EMS-providers.

- Artificial Intelligence (AI): AI begint een rol te spelen in de PCBA-productie, met name op het gebied van procesoptimalisatie, kwaliteitscontrole en voorspellend onderhoud. AI-gestuurde systemen kunnen grote hoeveelheden gegevens uit het productieproces analyseren om patronen te identificeren, potentiële problemen te voorspellen en productieparameters te optimaliseren.

- Automatisering en robotica: Automatisering en robotica spelen een steeds belangrijkere rol in de PCBA-productie, waardoor de efficiëntie wordt verbeterd, de kosten worden verlaagd en de kwaliteit wordt verbeterd. Robots worden gebruikt voor taken zoals het plaatsen van componenten, solderen en inspectie, terwijl geautomatiseerde systemen worden gebruikt om de materiaalstroom te beheren en productiegegevens bij te houden.

- Duurzaamheid: Duurzaamheid wordt een steeds belangrijkere overweging in de elektronica-industrie, en EMS-providers staan onder druk om hun impact op het milieu te verminderen. Dit omvat het gebruik van meer milieuvriendelijke materialen, het verminderen van het energieverbruik en het minimaliseren van afval.

- Regionalisering: Er is een groeiende trend naar regionalisering van EMS PCBA-productie, waarbij bedrijven ernaar streven om productiefaciliteiten dichter bij hun klanten te vestigen of in regio's met lagere arbeidskosten of gunstige overheidsstimulansen. Dit kan helpen om de risico's in de toeleveringsketen te verminderen, de reactiesnelheid op de behoeften van de klant te verbeteren en de transportkosten te verlagen.

Deze trends bieden zowel uitdagingen als kansen voor EMS-providers. Om concurrerend te blijven, zullen EMS-bedrijven moeten investeren in nieuwe technologieën, nieuwe mogelijkheden ontwikkelen en zich aanpassen aan de veranderende behoeften van hun klanten. Ze zullen ook manieren moeten vinden om de toenemende vraag naar miniaturisatie en functionaliteit in evenwicht te brengen met de behoefte aan kosteneffectiviteit en duurzaamheid.

De toekomst van EMS PCBA zal waarschijnlijk worden gekenmerkt door:

- Toegenomen samenwerking: Nauwere samenwerking tussen OEM's, EMS-providers en leveranciers van componenten zal essentieel zijn om steeds complexere PCBA's te ontwikkelen en te produceren.

- Grotere specialisatie: EMS-providers kunnen zich steeds meer specialiseren in specifieke technologieën of toepassingen om zich te onderscheiden en te voldoen aan de unieke behoeften van hun klanten.

- Adoptie van Industrie 4.0-principes: De principes van Industrie 4.0, zoals connectiviteit, data-analyse en automatisering, zullen een steeds belangrijkere rol spelen in de PCBA-productie, waardoor een grotere efficiëntie, flexibiliteit en reactiesnelheid mogelijk wordt.

- Focus op talentontwikkeling: Naarmate de PCBA-technologie complexer wordt, zullen EMS-providers moeten investeren in training en ontwikkeling om ervoor te zorgen dat ze beschikken over het geschoolde personeel dat nodig is om geavanceerde PCBA's te ontwerpen, te produceren en te testen.

Concluderend kan worden gesteld dat het vakgebied EMS PCBA een periode van snelle transformatie doormaakt. De hierboven beschreven trends leiden tot aanzienlijke veranderingen in de manier waarop PCBA's worden ontworpen, geproduceerd en getest. EMS-providers die zich kunnen aanpassen aan deze veranderingen en nieuwe technologieën omarmen, zullen goed gepositioneerd zijn om in de komende jaren succesvol te zijn. De toekomst van EMS PCBA belooft een spannende toekomst te worden, vol innovatie en nieuwe mogelijkheden.