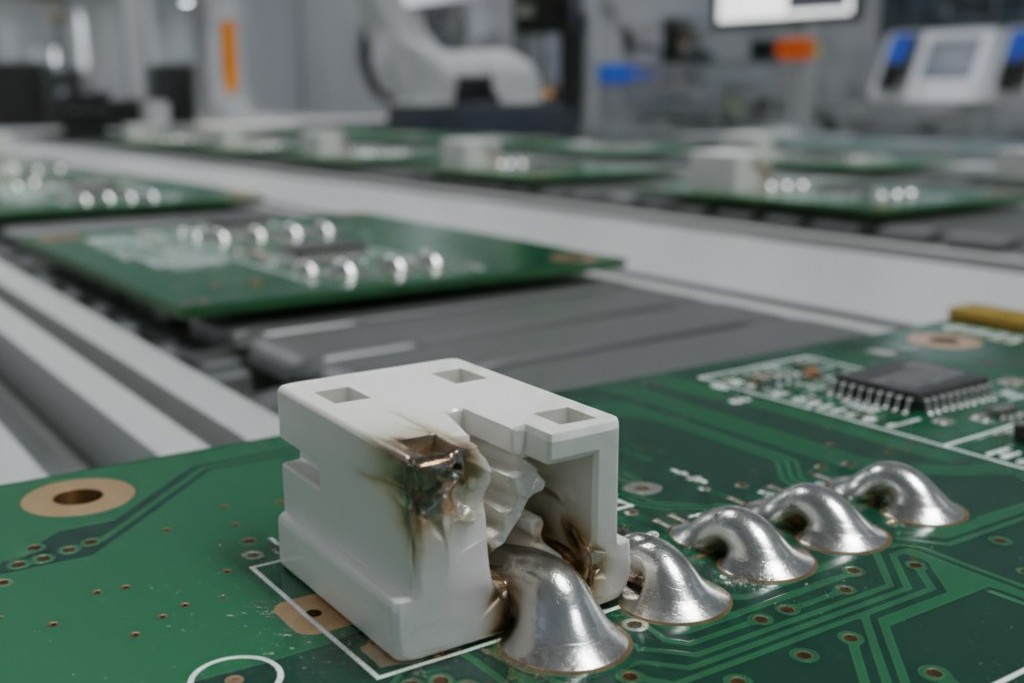

Die dure, perfect goede standoff-connector is nu afval. De plastikhuis is verschroeid en vervormd, gesmolten door een selectieve soldeergolf die slechts millimeters weg passeerde. Elders op hetzelfde bord toont een strakke-pitch connector een warboel van soldeerbruggen—het resultaat van het doorzakken van het bord in een generieke, slecht passende pallet. Dit is een scène van stille frustratie, bekend bij elke ingenieur die de grenzen van borddichtheid verlegt.

Bij Bester PCBA zien wij dit niet als een procesfout, maar als een gereedschapsfout. De oorzaak ligt in het vertrouwen op one-size-fits-all pallets voor assemblages die allesbehalve generiek zijn. De oplossing is om de pallet te behandelen zoals het echt is: een stuk op maat gemaakt hardware voor procescontrole.

De Onvermijdelijke Faling van One-Size-Fits-All

Een generieke selectieve soldeerpallet heeft een fundamentele fout: hij probeert twee tegengestelde problemen op te lossen met één simpele uitsnede. Hij moet de soldeerleidingen blootstellen aan de fontein terwijl hij tegelijkertijd alles anders afschermt. Wanneer een hoog plastisch onderdeel direct naast de soldeerverbinding zit, faalt dit compromis.

Eerst komt de hitte. Een golf gesmolten soldeer op 280°C is een krachtige bron van stralende thermische energie, en een eenvoudige opening in een pallet biedt geen bescherming. Een aangrenzend plastisch huis absorbeert deze energie, overschrijdt zijn glasovergangstemperatuur, en begint te vervormen, verkleuren of zelfs te smelten. De soldeerverbinding kan perfect zijn, maar het onderdeel wordt vernietigd.

Hitte brengt ook een fysiek probleem met zich mee: doorzakken. Generieke pallets bieden onvoldoende ondersteuning rond grote openingen, waardoor het PCB doorzakt onder eigen gewicht wanneer het wordt verwarmd. Voor nabijgelegen fijn-pitch componenten is deze kleine verandering in vlakheid alles wat nodig is om inconsistente contactstellen met de soldeergolf te veroorzaken. Het directe resultaat is soldeerbruggen en kostbare herwerking.

Het Sculptureren van de Palet voor Thermisch Beheer

Onze aanpak behandelt de pallet als de eerste verdedigingslinie tegen deze thermische chaos. Wij snijden niet alleen openingen; wij sculpten het materiaal om actief hitte te beheren en te leiden, waardoor een passieve houder verandert in een actief thermisch gereedschap.

Om verschroeien bij hoge connectors te voorkomen, is de meest effectieve oplossing een fysieke barrière. Wij bewerken “dammen”—muren die omhoog rijzen uit het palletmateriaal, tussen de soldeerfontein en het gevoelige onderdeel. Ze fungeren als een schaduw en blokkeren fysiek de lijn van zicht van de stralende hitte die anders het plastic zou koken. Voor uiterst gevoelige gebieden ontwerpen wij ingetrokken zakken die het onderdeel onder de primaire warmtebaan laten zinken, wat nog een extra beschermingslaag toevoegt.

Het materiaal van de pallet zelf, een hoog-temperatuur composiet, is een uitstekende isolator. We maken hier dankbaar gebruik van. Om een onderdeel te beschermen, laten we meer materiaal op zijn plaats, waardoor een blok thermisch massa ontstaat dat stray heat absorbeert en dissipeert. Omgekeerd, direct bij de soldeerverbinding, verlichten we de pallet om contact te minimaliseren. Dit voorkomt dat de pallet fungeert als een warmtewisselaar, waardoor alle energie van de fontein efficiënt wordt gebruikt om een snelle, volledige verbinding te maken en niet verspild aan het verwarmen van het gereedschap zelf.

De Differentiator: Afstellen met Live Data

Maar zelfs de meest perfect gesculpteerde palette is slechts een statisch gereedschap. Echte procescontrole komt door het te combineren met een dynamisch, gegevensgestuurd soldeerprogramma en het loslaten van de giswerk die zo veel productielijnen teistert.

De mythe van de “Gouden” verblijftijd

Veel operaties vertrouwen op een “gouden” verblijftijd—een universele instelling van, bijvoorbeeld, drie of vier seconden die op elke klus wordt toegepast. Dit is bijgeloof, geen techniek. Een vaste verblijftijd is of te lang, waardoor thermische schade riskeert en cyclustijd wordt verspild, of te kort, wat resulteert in onvolledige natting en een slechte soldeerverbinding. Het kan onmogelijk rekening houden met de unieke thermische kenmerken van elke printplaat, component en palletcombinatie.

Onze methode: het testen van het verband voor de waarheid

We bepalen de juiste verblijftijd door deze te meten. Voor een productieklus richten we een testprintplaat in met thermokoppels die rechtstreeks op de kritieke soldeerverbindingen zijn geplaatst. We laten deze plaat door de selectieve soldeermachine lopen met de aangepaste pallet en bewaken het temperatuurprofiel bij de verbinding. Deze gegevens laten ons precies zien hoe lang het duurt om vloeibaar te worden en volledige, correcte natting op de pinn en pad te bereiken.

Ons doel is het exacte moment te vinden waarop een perfecte verbinding wordt gevormd, en niet een fractie van een seconde meer. We verkorten de verblijftijd op basis van deze live gegevens. Dit inschatten is professionele nalatigheid bij een complexe print; de gegevens van de profiler zijn de enige waarheidsbron.

Het Resultaat: Eerlijke Cycles, Zero Fouten

Is deze data-gedreven aanpak traag? Integendeel. Door de buffer- en onzekerheidstijd van een “bijgelooflijke” verblijftijd weg te nemen, komen we tot de kortst mogelijke duur die een perfect resultaat garandeert. Het proces is niet alleen betrouwbaar; het is maximaal efficiënt.

Het resultaat is een stabiel, voorspelbaar productieproces. Soldeerbruggen en verbrande componenten verdwijnen uit de foutmeldingen. Herwerkkosten dalen sterk. Het belangrijkste is dat cyclustijden eerlijk en betrouwbaar worden, wat nauwkeurige productieplanning mogelijk maakt.

Het transformeert een hoog-risicoproces naar een routine, gecontroleerde operatie.

Een Proces, Niet Alleen een Onderdeel

Een selectieve soldeerpallet voor een complexe montage is geen commodity. Het is de fysieke belichaming van een diep begrepen en fijn afgestemd proces. De intelligentie zit niet in het CAD-bestand van de pallet, maar in de methodologie die gebruikt wordt om het te ontwerpen, testen en te koppelen aan een data-gestuurd soldeerprogramma. Door de pallet en het proces als één geïntegreerd systeem te behandelen, produceren we uitdagende ontwerpen met dezelfde kwaliteit en voorspelbaarheid als de eenvoudigste printplaten.