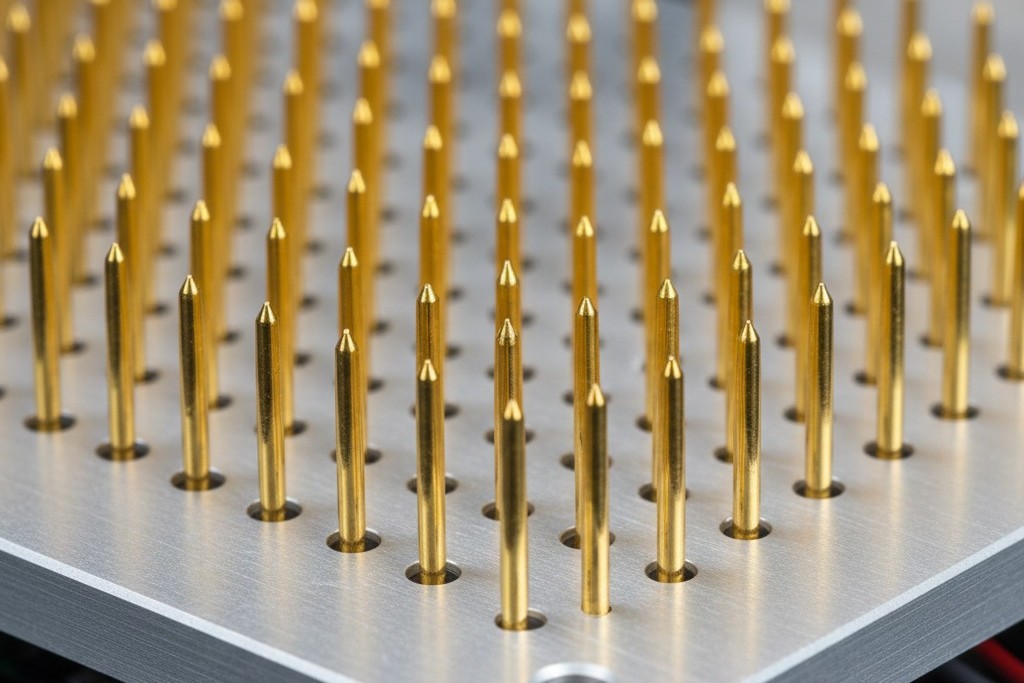

Stel je een MedTech-startup voor in 2018. Ze zijn drie weken verwijderd van een FDA-indieningstermijn en hebben een productiepartij van 2.000 stuks die absoluut moet werken. Om hun ernst aan investeerders te bewijzen, bestelden ze de “Gouden Standaard” van fabricagetests: een aangepaste In-Circuit Test (ICT) fixture. Het is een prachtig stuk gefreesd aluminium, geboord met honderden gaten voor veerbelaste sondes, ontworpen om elke enkele weerstand en condensator op de printplaat te verifiëren. Het kostte $35.000 en het frezen duurde acht weken.

Maar wanneer de fixture eindelijk op de laadkade aankomt, is er een probleem. De printplaatindeling moest licht worden aangepast in “Rev B” om een thermisch probleem op te lossen. De montagegaten zijn drie millimeter verschoven.

De fixture is nu een papiergewicht van vijfendertigduizend dollar. Het kan niet worden aangepast; het moet worden afgevoerd. De startup heeft $35k en twee maanden aan runway verbrand, en ze hebben nog geen enkele printplaat getest.

Dit scenario speelt zich constant af in hardwareontwikkeling. Ingenieurs zijn getraind om te streven naar “100% dekking” en vallen vaak terug op de zware gereedschappen die worden gebruikt door giganten zoals Apple of Dell. Maar natuurkunde is makkelijk vergeleken met economie. Wanneer je 500, 2.000 of zelfs 5.000 stuks bouwt, faalt de wiskunde van traditionele “Big Iron” testen. Je hebt een strategie nodig die flexibiliteit boven snelheid stelt, en functionele realiteit boven structurele perfectie.

Waarom de “Gouden Standaard” Je Faalt

In massaproductie—denk aan 100.000 stuks per maand—is ICT koning. Een “Bed of Nails” fixture klemt de printplaat vast, en in zes seconden vertelt het je precies welke 0402 weerstand de verkeerde waarde heeft. Het is snel, precies en ongelooflijk duur. De Non-Recurring Engineering (NRE) kosten voor de fixture, programmering en debugtijd kunnen gemakkelijk oplopen tot $15.000 tot $50.000. Als je een miljoen stuks bouwt, worden die kosten uitgesmeerd tot centen per printplaat. Als je 1.000 stuks bouwt, betaal je een $15 belasting op elk apparaat alleen al voor het recht om het te testen.

En hier raken veel teams in de war over “Burn-In” versus “Test.” Je zou geneigd kunnen zijn om uitgebreide burn-in rekken te vragen om vroege uitval te vangen, denkend dat dat de noodzaak voor een fixture vervangt. Dat doet het niet. Burn-in is een stresstest om kindersterfte te detecteren—componenten die falen na 48 uur warmte. Het vertelt je of de printplaat blijft werken. Het vertelt je niet of het goed gebouwd is in de eerste plaats. Je kunt een bord met een soldeerbrug op de voedingsrail niet inbranden; je brandt gewoon een gat in de PCB. Je hebt nog steeds een manier nodig om de bouwkwaliteit te verifiëren zonder het aluminium beest te kopen.

Bij kleine oplages is de cyclustijd onbelangrijk. Vaste kosten en starheid zijn de echte vijanden. Een Bed of Nails vereist een “vergrendeld” ontwerp. Als je een testpunt verplaatst, is de fixture waardeloos. In de chaotische wereld van New Product Introduction (NPI), waar Rev C binnen een maand op Rev B volgt, is het vergrendelen van je ontwerp voor een fixture een strategische fout. Je hebt een testmethode nodig die zich net zo snel kan aanpassen als je layoutontwerper sporen kan routeren.

De Vliegende Probe: Tijd Inruilen voor Geld

Het directe alternatief voor de vaste fixture is de Flying Probe. Stel je een grote machine voor waar, in plaats van een gelijktijdige klem van honderden spijkers, vier tot acht robotarmen rond het bord zoemen en één voor één testpunten aanraken. Het lijkt op een sci-fi chirurgierobot.

Het magische hier is dat er geen fixture is. Je laadt de CAD-gegevens (de ODB++ of Gerber-bestanden) in de machine, vertelt waar de onderdelen zijn, en hij bedenkt hoe hij ze moet testen. Als je een weerstand verplaatst in de volgende revisie, upload je gewoon een nieuw bestand. De NRE daalt van $20.000 naar misschien $2.000 voor de setup. De afweging is natuurlijk tijd. Terwijl een Bed of Nails een bord in seconden test, kan een Flying Probe drie tot zes minuten per bord nodig hebben, afhankelijk van de componentendichtheid.

Doe de rekensom. Als je 1.000 eenheden bouwt, zijn vier extra minuten per bord ongeveer 66 uur machine tijd. Dat is verwaarloosbaar vergeleken met de weken die je zou wachten op het bewerken van een fixture. Flying Probe heeft echter een duidelijke beperking: het is primair een structurele test. Het controleert of de onderdelen aanwezig zijn en of de soldeerverbindingen verbonden zijn. Het kan over het algemeen het bord niet inschakelen en communiceren met de firmware omdat het niet alle stroom- en datapunten tegelijkertijd verbonden kan houden. Het vertelt je dat het lichaam is geassembleerd, maar niet of de hersenen leven.

Functionele Test: Start Het Echt Op?

Dit dwingt tot een cruciaal inzicht voor hardware met lage volumes: Functionele Test (FCT) dekking is vaak waardevoller dan structurele dekking. Je kunt een bord hebben waar elke soldeerverbinding perfect is, elke weerstand 10k ohm meet, en het bord werkt nog steeds niet omdat de kristaloscillator de verkeerde frequentie heeft of het flashgeheugen time-outs geeft.

Denk aan het “Ghost in the Flux” incident. Een batch borden faalde af en toe in het veld, wat chaos veroorzaakte. De structurele tests slaagden voor elke eenheid. Het bleek dat de contractfabrikant een specifieke “no-clean” flux gebruikte die bij hoge luchtvochtigheid (zoals 90% in een niet-klimaatgereguleerde opslag) licht geleidend werd. Geen enkele weerstandmeting zou dat detecteren. Alleen een functionele stresstest—inschakelen en draaien—vond de fout.

Je moet “Manufacturing Test” scheiden van “Certification.” Klanten raken vaak in paniek en vragen of de functionele test FCC- of UL-conformiteit dekt. Dat doet het niet. Conformiteit is een wettelijke controle die één keer wordt uitgevoerd door een gespecialiseerd laboratorium. Functionele fabricagetest is een existentiële controle die op elke eenheid wordt uitgevoerd: start het op? Kan het communiceren? Zijn de rails stabiel? Voor een run van 2.000 eenheden is het weten dat je apparaat opstart en communiceert via USB oneindig meer waard dan weten dat R204 precies binnen 1% tolerantie ligt.

Strategie: Firmware is Gratis, Aluminium is Duur

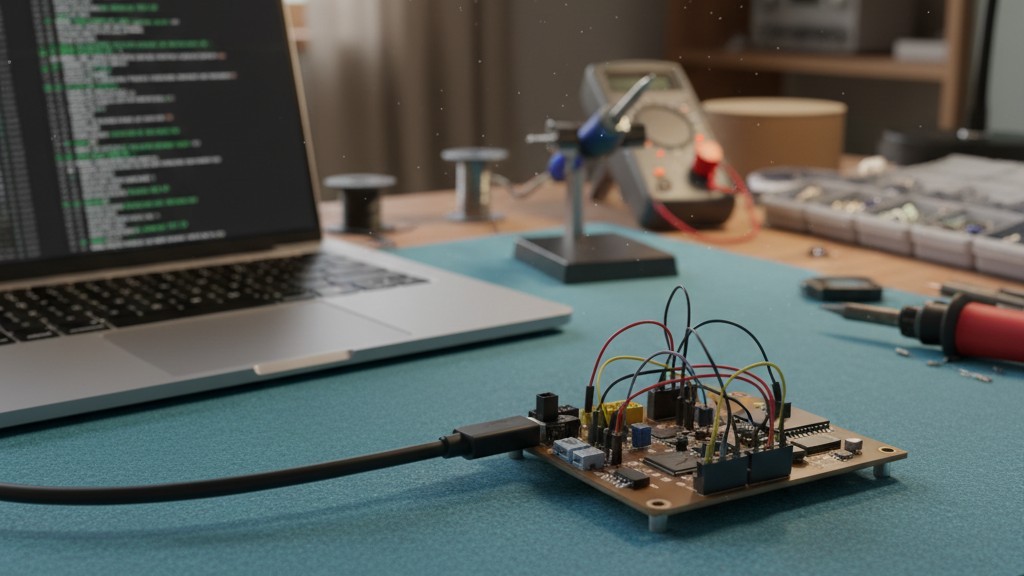

De slimme strategie voor productie met lage volumes is Co-Design. Je vervangt de dure aluminium fixture door gratis firmware. Dit is niet iets wat je achteraf aan het ontwerp kunt toevoegen; het moet in het schema zitten.

Je moet een “Factory Mode” in je apparaat ontwerpen. Dit is een speciale firmwaretoestand die wordt geactiveerd door een fysieke handeling—een GPIO-pin laag trekken, een knop ingedrukt houden tijdens het opstarten, of een specifiek commando ontvangen via UART. Wanneer het bord in deze modus wakker wordt, mag het niet op een gebruiker wachten; het moet onmiddellijk een zelftest uitvoeren. Het controleert zijn eigen interne rails, pingt de versnellingsmeter om te zien of die reageert, probeert te schrijven en lezen van het EEPROM, en rapporteert dan het resultaat.

Fysiek is dit eenvoudig. Je hebt geen $50k rek nodig. Je hebt een USB-kabel nodig, een eenvoudige pogo-pin klem voor de debug-header (Tag-Connect is hier een redder in nood), en een laptop die een Python-script draait. Als je het chique wilt doen, gebruik dan een Raspberry Pi. De operator sluit het aan, het script luistert naar het “Ik leef” bericht van de firmware, en logt het serienummer naar een Google Sheet. Totale hardwarekosten: $200. Totale NRE: een week van de tijd van je firmware-engineer.

Maar je moet meedogenloos zijn over de “Fysieke” kant hiervan. Als je de USB-poort achter een beugel verbergt, of als de debug-header onder een batterij begraven ligt, heb je het proces verbroken. Ik ga je niet leren hoe je de Python-code schrijft—dat is standaard huiswerk—maar ik zal je wel vertellen dat als je die testpunten aan de rand van de printplaat niet blootlegt, je ervoor kiest om later geld uit te geven aan röntgenfoto’s.

De Mens in de Lus

Er bestaat een hardnekkige fantasie onder tech-optimistische oprichters over “Lights Out Manufacturing”—een fabriek waar robots alles doen. In werkelijkheid is bij een productie van 3.000 stuks een menselijke operator altijd goedkoper dan een robotarm. Je teststrategie moet ontworpen zijn voor een mens die moe is, verveeld en al zes uur kabels aan het aansluiten is.

Als je test vereist dat de operator handmatig twaalf verschillende connectoren aansluit, garandeer je falen. Ik heb productielijnen gezien waar operators, uitgeput door de herhaling, DB9-connectoren schuin begonnen in te drukken, waardoor de headers op de printplaat beschadigd raakten. Bij printplaat #50 was de “test” eigenlijk het product aan het vernietigen.

Ontwerp voor de menselijke hand. Gebruik genormaliseerde connectoren die niet verkeerd om kunnen worden aangesloten. Gebruik een barcodescanner zodat ze geen serienummers hoeven te typen. En het allerbelangrijkste: minimaliseer de fysieke handelingen die nodig zijn om de test te starten. Idealiter sluiten ze één kabel aan en start de test automatisch. Als ze op een scherm op “Start” moeten klikken, zullen ze het uiteindelijk vergeten of dubbel klikken.

Het “Kosten van Ontsnapping” Vonnis

Dit is een koude risicoberekening. We noemen het de “Kosten van Ontsnapping.” Als je $50.000 uitgeeft aan een volledige ICT-armatuur, kun je 99.9% van de defecten vangen. Als je $2.000 uitgeeft aan een slimme functionele testopstelling, kun je 99.0% vangen.

Is dat verschil van 0.9% $48.000 waard? Als je pacemakers bouwt, ja. Als je consumentgerichte IoT-gadgets bouwt waarbij een storing in het veld gewoon betekent dat je een vervangend exemplaar voor $50 opstuurt, dan absoluut niet. Laat de jacht op theoretische perfectie je productierun niet failliet maken. Ontwerp de test in de code, respecteer de menselijke operator en verzend de hardware.