Wanneer een LED-licht vroegtijdig begint te dimmen, is het technische instinct om de driver de schuld te geven. Pas de stroom aan, verbeter de PWM-dimming, optimaliseer de thermische terugslag. Dit zijn vertrouwde hendels, en ze veroorzaken meetbare veranderingen in testen. Toch degraderen de LEDs nog sneller dan voorspeld. De lumen-behoudcurves buigen door. De veldstoringen stapelen zich op. Deze cyclus herhaalt zich omdat de ingreep een symptoom aanpakt, terwijl de onderliggende oorzaak—warmte die vastzit bij de LED-junctie—onaangeroerd blijft.

Lumen-daling is in de basis een thermisch fenomeen. De efficiëntie van een LED-die daalt sterk naarmate de junction-temperatuur stijgt, en geen elektrische finesse kan deze fysieke realiteit veranderen. De warmte moet worden afgevoerd, en de primaire afvoerlijn is de mechanische opbouw: de thermische stapel van die tot de koelrib. Binnen deze stapel domineren twee factoren de langetermijnprestaties meer dan welke driver-instelling dan ook. De eerste is het thermisch interface-materiaal tussen de metalen kern-printed circuitboard en de koelrib. De tweede is het fabricageproces dat de LED-assemblage aan de MCPCB bindt, in het bijzonder of vacuum reflow wordt gebruikt om luchtbellen te elimineren. Dit zijn geen kleine details om later te optimaliseren; het zijn de fundamentele besluiten die bepalen of het thermische budget van een product realistisch of compleet fictief is.

Dit artikel onderbouwt waarom het kiezen van thermisch interface-materiaal en vacuüm reflow eerst moet komen. We zullen de volledige thermische stapel dissecteren, uitleggen hoe luchtbellen de warmteoverdracht saboteren, en realistische limieten vaststellen voor een verlichting die bedoeld is om lang mee te gaan.

Lumen Drooping is een Thermisch Probleem, Geen Elektrisch

Lumen-daling beschrijft de afname van de luminieuze efficiëntie van een LED naarmate de bedrijfsomstandigheden intensiever worden. Op semiconductorniveau gaat het puur om temperatuur. Naarmate de junction-temperatuur van een LED-die stijgt, daalt de efficiëntie van foton-generatie. De mechanismen omvatten complexe fysica zoals carrier-overflow en Auger-recombinatie, maar het resultaat is eenvoudig: een warmere LED produceert minder lumen per watt.

Drivercircuits beïnvloeden de junction-temperatuur alleen indirect door de hoeveelheid vermogen die in de die wordt dissipateert te regelen. Het verlagen van de voedingsstroom vermindert het vermogen en de warmte, wat inderdaad de efficiëntie verbetert—het is het principe achter thermische terugslag-algoritmes. Maar deze aanpak is een defensieve maatregel, geen oplossing; het offert het lichtoutput op om een thermische meltdown te voorkomen. De fundamentele uitdaging blijft bestaan. Voor elke doelhelderheid moet een specifieke hoeveelheid vermogen in de die worden omgezet, en de resulterende afvalwarmte moet ontsnappen. Als het thermische pad wordt geblokkeerd, zal de junction-temperatuur stijgen, de efficiëntie dalen, en kan de driver alleen kiezen tussen het accepteren van de daling of het dimmen van het licht.

Het thermisch ontwerp is primair. Junction-temperatuur bepaalt efficiëntie, betrouwbaarheid en levensduur. Driver-optimalisatie is een zinvolle oefening pas nadat de thermische stapel is ontworpen om die temperatuur onder realistische condities te beperken. Het prioriteren van elektrische afstellingen boven thermisch ontwerp is een omkering van de causale keten.

De Thermische Stapel: Elke Laag Tussen Junction en Omgeving

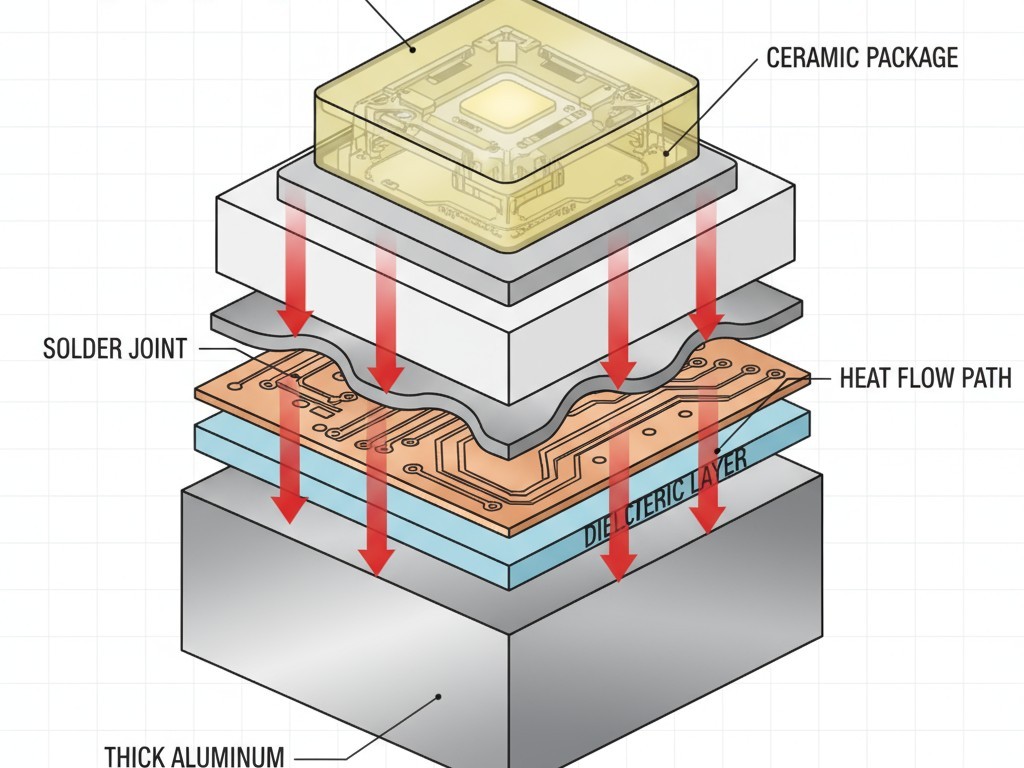

Warmte stroomt van de LED-junction door een reeks materiaallagen en interfaces op weg naar de open lucht. Elke laag biedt een thermische weerstand, en deze weerstanden bepalen samen de totale temperatuurstijging. Het begrijpen van deze stapel onthult waar ontwerp- en fabricagekeuzes de grootste impact hebben.

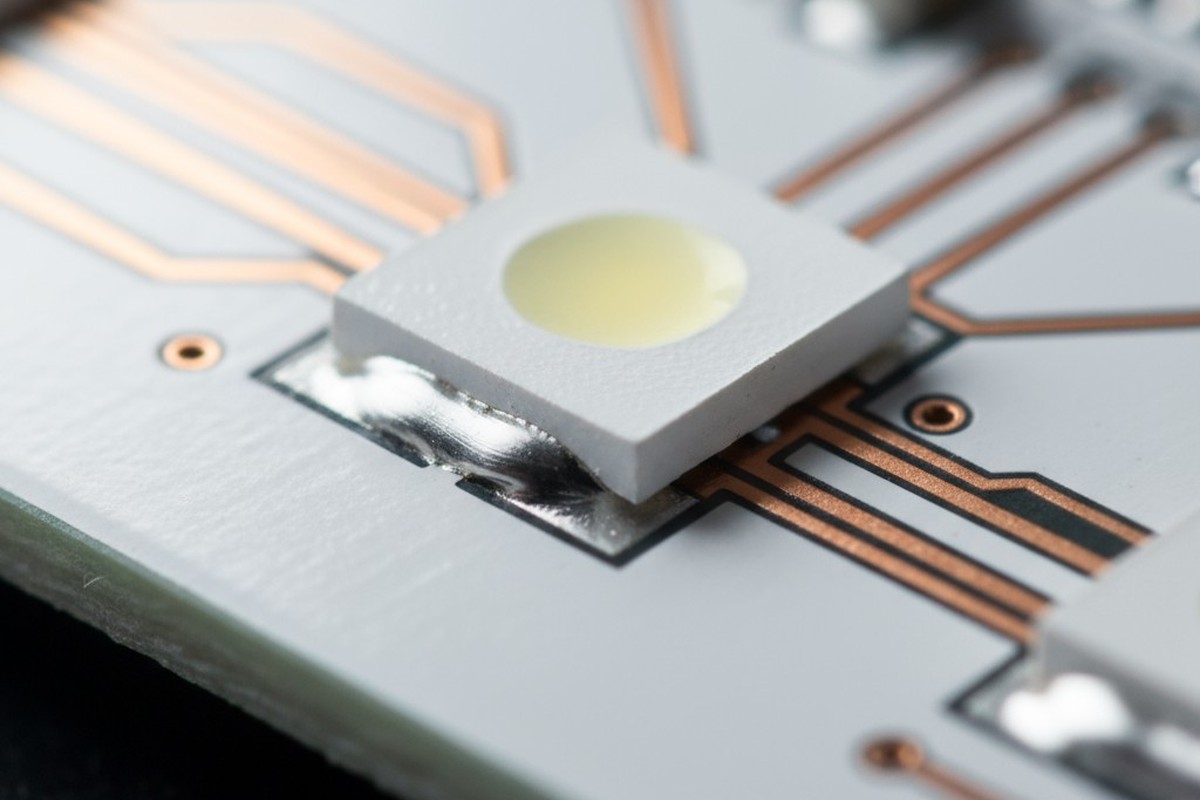

Junction tot MCPCB Basis: Interne Weerstande

De reis begint bij de LED-junction. Warmte reist door de die, het die-attach-materiaal, de basis van de behuizing (vaak een keramiek of metalen blokje), en vervolgens door de soldeerverbinding die de behuizing verbindt met het metaalkern-printed circuitboard (MCPCB). Binnen de MCPCB verloopt de route via een dunne koperen circuitlaag, een gespecialiseerde diëlektrische isolator, en uiteindelijk in de dikke aluminium- of koperen basisplaat van het bord. Het hele doel van de MCPCB is om hier de weerstand te minimaliseren, door een dun, keramisch gevuld dielektricum en een hooggeleidend metalen kern te gebruiken.

Hoewel elke van deze lagen bijdraagt aan thermische weerstand, zijn ze grotendeels vastgelegd door de keuze van LED en MCPCB. De ontwerper selecteert componenten, maar de interne materialen en diktes worden door de fabrikanten vastgesteld. De belangrijkste gelegenheid voor optimalisatie ligt hier in componentkeuze, niet in het assemblageproces.

MCPCB naar Koelrib: Het Kritieke Interface

Het externe segment van de thermische stapel, van de MCPCB-basis tot de koelrib, is waar assemblagebeslissingen de meeste invloed hebben. De MCPCB moet worden verbonden met een koelrib om warmte te verspreiden en het oppervlak voor koeling te vergroten. Deze verbinding berust op een thermisch interface-materiaal (TIM) dat de microscopische luchtspijltjes tussen de twee metalen oppervlakken opvult. Zonder een TIM zouden deze spijltjes een isolerende barrière van gevangen lucht creëren, waardoor de thermische overdracht wordt gehinderd.

De thermische weerstand van deze enkele interface kan vaak hoger zijn dan de som van alle interne weerstanden gecombineerd. Dit maakt TIM-selectie tot de meest invloedrijke ontwerpfactor in de gehele thermische stapel. Een slechte keuze van TIM, of een slordige toepassing, kan de junction-naar-omgevings-thermische weerstand gemakkelijk verdubbelen. Omgekeerd kan het optimaliseren van de TIM de thermische marge ontsluiten die geen enkele afstelling van de driver ooit zou kunnen bieden. De focus hier ligt op deze kritische verbinding, waar holtes en materiaalkeuze bepalen of het koellichaampotentieel wordt gerealiseerd of verspild.

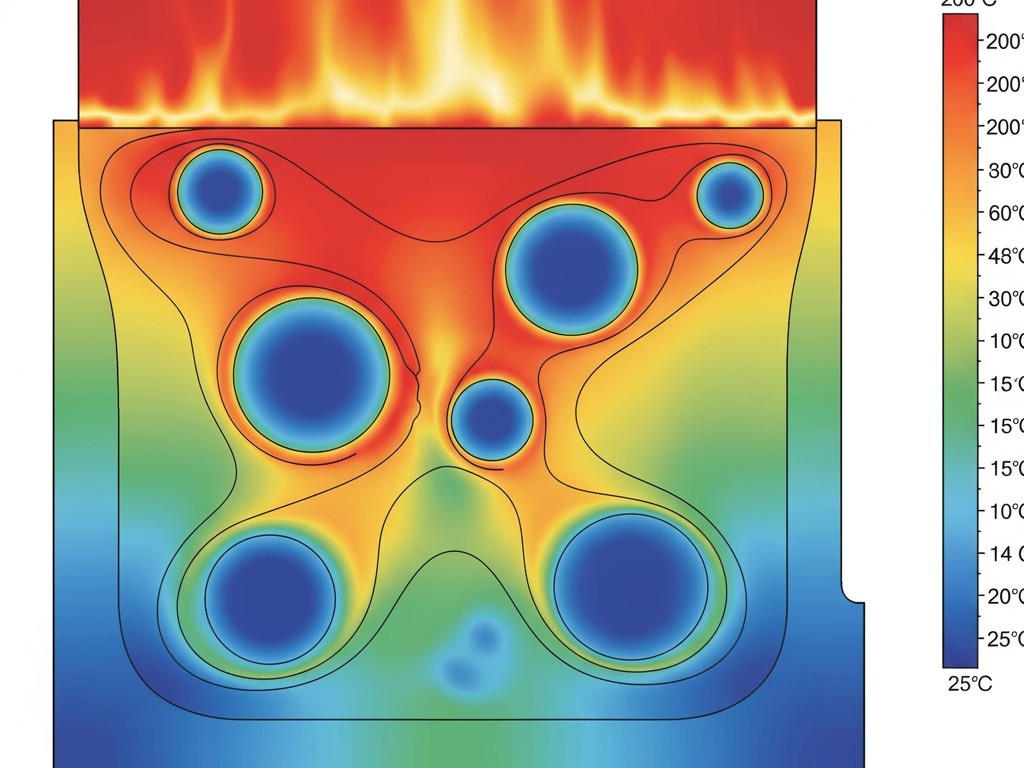

Holtes: De Onzichtbare Thermische Barrière

Holtes zijn gasgevulde gaten waar een vast, geleidend materiaal had moeten zijn. In LED-assemblages verschijnen ze op twee kritieke locaties: de soldeerverbinding tussen de LED en de MCPCB, en de TIM-laag tussen de MCPCB en het koellichaam. Op elke plek zijn ze desastreus voor de thermische prestaties. Ze vervangen een geleidende medium door ingesloten lucht, die een thermische geleidbaarheid heeft die ongeveer twee órdenes van grootte lager is dan soldeer of een typische TIM.

Een holte is een onzichtbare muur voor warmte.

Hoe Holtes Tijdens Reflow Vorm krijgen

Holtes in soldeerverbindingen ontstaan tijdens het reflow-proces. Soldeerprintpapier - een suspensie van soldeer-deeltjes in een fluxmedium - wordt op de MCPCB gedrukt. Tijdens het verwarmen activeert de flux om metalen oppervlakken schoon te maken en smelt het soldeer, wat samenkomt tot de verbinding. Als de flux verbrandt, komen gassen vrij. Als deze gassen, of ingesloten lucht, niet kunnen ontsnappen voordat het soldeer uithardt, worden het holtes.

Grote thermische contactvlakken, veelvoorkomend op MCPCBs, maken dit probleem erger. Gesmolten soldeer kan de randen van een groot oppervlak snel nat maken, waardoor een afdichting ontstaat die gas in het midden vasthoudt. Atmosferische reflow-processen produceren routinematig holtepercentages van 5-10% op grote oppervlakken; slecht gecontroleerde processen kunnen 20% overschrijden.

De thermische straf van ingesloten lucht

De thermische geleidbaarheid van lucht is ongeveer 0,025 W/mK. Voor een typisch loodvrij soldeer ligt het dichter bij 50 W/mK. Dit verschil van tweeduizend keer betekent dat zelfs een kleine holte een onevenredige impact heeft. Een holte vermindert niet alleen het geleidende oppervlak met zijn voetafdruk; het verstoort ook de stroom van warmte, waardoor het op een langer, kronkeliger pad door het omringende soldeer wordt geleid.

Thermische modellen en tests in de praktijk tonen consequent dat de toename in thermische weerstand veel groter is dan het holtepercentage suggereert. Een soldeerverbinding met 5% holtegebied door röntgenonderzoek kan gemakkelijk een toename van 10-15% in thermische weerstand vertonen. Holtes die zich direct onder de LED-die bevinden, zijn het meest schadelijk. In een high-power LED-assemblage kan dit rechtstreeks vertaald worden in een temperatuurstijging van 10°C in de junction-temperatuur, wat de lumenafname versnelt en de effectieve levensduur van het product beperkt. Voor elk verlichtingsproduct dat 50.000 uur werking belooft, zijn dergelijke straffen onacceptabel.

Selectie van Thermisch Interface Materiaal: Het echte hefbooppunt

De TIM-laag tussen de MCPCB en het koellichaam is het meest variabele element in de thermische stapel. Materialen variëren van eenvoudige siliconenvetten met thermische geleidwaardes onder 1 W/mK tot hoogpresterende verbindingen die meer dan 5 W/mK overtreffen. De dikte van deze laag, bekend als de bondinglijn, kan variëren van minder dan 25 micrometer tot meer dan 100. Samen bepalen deze twee parameters — geleidbaarheid en dikte — de thermische weerstand van de interface.

Voorbij Thermische Conductiviteit

Het instinct is om de TIM te kiezen met de hoogste thermische geleidbaarheid. Dit is een fout. De ware maatstaf is thermische weerstand, berekend als bond-lijn dikte gedeeld door geleidbaarheid. Een materiaal met een hoge geleidbaarheid dat te dik wordt aangebracht, kan slechter presteren dan een materiaal met een lagere geleidbaarheid dat in een dunne, egale laag wordt aangebracht.

Bijvoorbeeld, een thermische pasta met een geleidbaarheid van 3 W/mK die in een bond-lijn van 25 micron wordt aangebracht, is een betere thermische geleider dan een thermisch vlak met 5 W/mK dat 100 micron dik is. De pasta wint, ervan uitgaande dat het aanbrengproces dat dunne bond-lijn betrouwbaar kan bereiken. Dit is de afweging. Greases kunnen rommelig en moeilijk consistent aan te brengen zijn en lopen het risico op “pump-out” door thermische cyclus over tijd. Fase-change materialen bieden een goed compromis doordat ze zich gedragen als een vaste plaat maar bij bedrijfstemperaturen verzachten, waardoor ze oppervlakken kunnen bevochtigen en dunne bond-lijnen kunnen realiseren. Platen zijn het gemakkelijkst aan te brengen, maar hun vaste dikte vormt een prestatiepenalty.

Bond-Lijn Dikte en Toepassing

Het verkrijgen van een dunne bond-lijn hangt af van de eigenschappen van de TIM, de oppervlakteruwheid van de onderdelen, en de klemkracht. Zelfs machinaal bewerkte aluminium oppervlakken zijn niet perfect vlak. De TIM moet kunnen vloeien en elke microscopische vallei opvullen om lucht te verdrijven. Een viscieuze TIM of onvoldoende klemkracht resulteert in een dikke bond-lijn en ingesloten luchtbubbels.

De applicatiemethode is cruciaal. Handmatig aanbrengen van pasta is berucht om inconsistentie. Geautomatiseerd doseren is beter, maar vereist zorgvuldige procesvalidatie. De selectie van TIM is daarom een beslissing op systeemniveau, waarbij materiaaleigenschappen worden afgewogen tegen de realiteit van de productie. De beste keuze is het materiaal dat in de praktijk de laagste, meest herhaalbare thermische weerstand levert, een conclusie die alleen kan worden bereikt door testen, niet door datasheets te lezen.

Vacuum Reflow: Voegen op de Bron Elimineren

Vacuum reflow is een soldeerproces dat voids rechtstreeks aanpakt. De assemblage wordt in een kamer verhit, en zodra de soldeer volledig gesmolten is, wordt de druk snel verlaagd naar een bijna-vacuüm. Deze eenvoudige stap heeft een diepgaand effect.

Allereerst verlaagt het de kookpunt van flux oplosmiddelen, waardoor ze beter kunnen ontgassen. Belangrijker nog, de vacuüm destabiliseert gasbellen die in het gesmolten soldeer ingesloten zijn. De externe druk is niet meer hoog genoeg om ze samen te persen. Ze expanderen, stijgen naar het oppervlak, en worden uit de verbinding verwijderd.

De resultaten zijn indrukwekkend. Waar atmosferische reflow mogelijk 5-10% voiding produceert, bereikt vacuum reflow consequent niveaus onder 2%, vaak onder 1%. Deze reductie van het void-gebied verlaagt direct de thermische weerstand. Voor high-power LED toepassingen waar elk graadje thermisch marge telt, is vacuum reflow geen incrementele verbetering; het is een game-changer. Hoewel het proces een investering in vacuüm-capabele ovens vereist, is het alternatief het accepteren van hogere failingspercentages of het compenseren met te grote heatsinks en lagere stroomtoevoeren. Voor elke serieuze langdurige verlichtingstoepassing zijn de economische voordelen van vacuum reflow onbestreden. De kosten van een enkele veldfailures overtreffen vaak de incrementele productiekosten voor honderden eenheden.

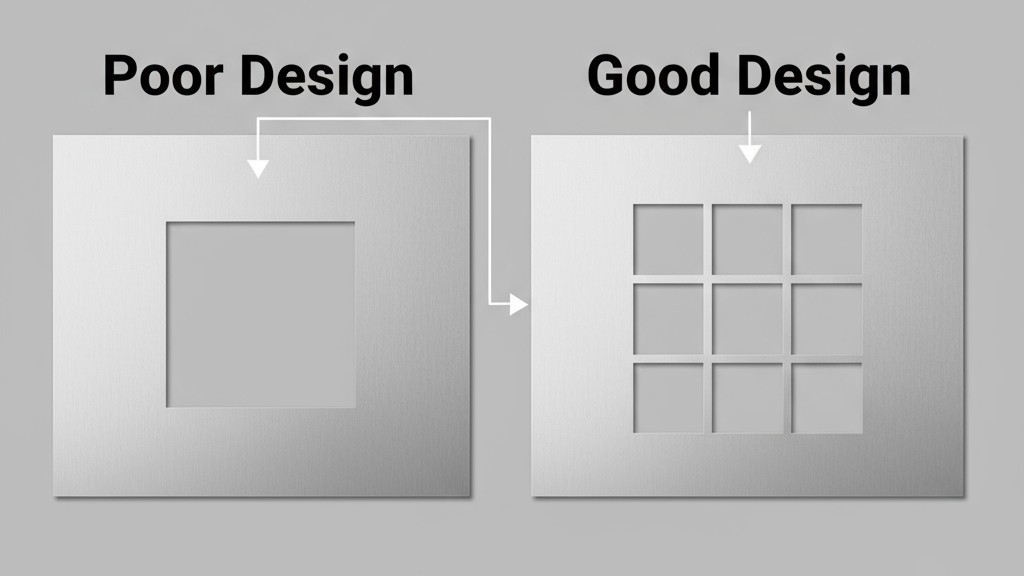

Stencilontwerp voor Grote Thermische Platen

De stencil die gebruikt wordt voor het printen van soldeerpaste is de eerste verdedigingslinie tegen voids. LED MCPCBs gebruiken vaak grote thermische platen om warmteverspreiding te maximaliseren, maar standaard stencilregels gelden hier niet. Een enkele grote opening in de stencil voor een grote plaat leidt tot slechte pastevrijgave en vangt lucht.

De oplossing is om de enkele grote opening op te splitsen in een array van kleinere. Dit verbetert de “oppervlakteverhouding”—een maat voor hoe gemakkelijk paste loskomt van de stencil—en garandeert een schone, egale print. De web van soldeermasker tussen deze kleinere openingen creëert ook kanalen voor fluxgassen tijdens reflow te ontsnappen. Een typisch ontwerp zou een vierkante plaat verdelen in een 2×2 of 3×3 raster van kleinere vierkante of rechthoekige openingen, met een web van minstens 0,5 mm ertussen.

Het doel is om voldoende soldeerpaste aan te brengen voor een robuuste verbinding zonder te veel dat het flux vastlegt. Een matige stencildikte van 0,10 tot 0,15 mm, gecombineerd met een goed ontworpen openingarray, biedt meestal de beste balans. Terwijl vacuum reflow veel procesonvolkomenheden kan corrigeren, kan het een desastreus slechte print niet redden. Goed stencilontwerp is een vereiste voor een low-void proces.

Realistische legegrenswaarden voor lampen met lange levensduur

Het behalen van nul lege ruimten is onmogelijk. De echte vraag is welk niveau van lege ruimten acceptabel is voor een bepaalde toepassing.

Voor standaard commerciële verlichting met gematigde kracht en gecontroleerde omgevingsparameters, een soldeerverbinding lege ruimte niveau onder 5% is een redelijk doel. Dit kan doorgaans worden bereikt met een goed gecontroleerd atmosferisch herflow-proces. Röntgeninspectie zou een procesgemiddelde rond 2-3% moeten tonen, zodat uitbijters onder de 5% plafon blijven.

Voor toepassingen met hoge betrouwbaarheid zoals buiten, automobiel of industriële verlichting, moet de limiet strakker zijn. Hier, onder 2% is de standaard. Deze producten hebben te maken met hogere kracht, hogere omgevingswarmten en langere levensduurvereisten, waardoor geen ruimte is voor thermische concessies. Dit kwaliteitsniveau vereist effectief vacuüm-herflow.

Voor kritieke systemen in de ruimtevaart, medische apparatuur of veiligheidsuitrusting kan de specificatie zijn onder 1%. Het bereiken van dit doel vereist strenge procescontroles, uitgebreide vacuüm-dweltijden en mogelijk % inspectie, wat aanzienlijke kosten met zich meebrengt. Dit moet alleen worden gespecificeerd wanneer een risicoanalyse het noodzakelijk aantoont.

Deze limieten mogen niet arbitrair zijn. Ze moeten worden vastgesteld tijdens de ontwerpvalidatie, met behulp van thermisch modelleren om een specifiek legepercentage te correleren met een stijging in de junctietemperatuur. Deze datagedreven aanpak zorgt ervoor dat de gespecificeerde limieten zowel noodzakelijk als voldoende zijn—het voorkomen van thermische defecten zonder onnodige fabricagekosten op te leggen.