Je hebt waarschijnlijk wel eens op een productievloer gestaan, naar een tray met vers gemaakte PCB's gekeken en gedacht dat ze perfect waren. De soldeerverbindingen waren helder en glanzend. De fillets voldeden aan de IPC-A-610 Class 3 visuele criteria. De kwaliteitsmanager gaf je zelfs een rapport waarin stond dat de batch de reinheidstest had doorstaan. En toch komen diezelfde boards drie maanden later kapot, onregelmatig werkend of met een batterij die drie keer zo snel leegloopt als de specificatie toestaat, terug uit het veld.

Dit is het centrale paradox van moderne elektronica-productie: een board kan visueel vlekkeloos en "conform" de industrienormen zijn, maar chemisch gedoemd zijn om te rotten.

Wanneer een hoogbetrouwbaar systeem intermitterend faalt—het soort "No Fault Found" retouren die verdwijnen bij een banktest maar terugkomen in vochtige omgevingen—is de boosdoener zelden een gebroken spoor of een slechte chip. Het is bijna altijd onzichtbaar. Het is ionische verontreiniging gevangen in de schaduwen van het board, onder componenten waar geen menselijk oog of camera kan zien. Je bestrijdt geen traditioneel fabricagefout. Je bestrijdt natuurkunde. En als je strategie afhankelijk is van visuele inspectie of gemiddelde reinheid, zal de natuurkunde winnen.

De natuurkunde van lekstromen

Om te begrijpen waarom deze storingen optreden, moet je stoppen met denken aan "schoon" als een esthetische eigenschap en beginnen het te zien als een elektrische specificatie. Fluxresten, het bijproduct van het soldeerproces, zijn niet zomaar vuil. Het is een chemische cocktail die, onder de juiste omstandigheden, geleidend wordt.

Het mechanisme is eenvoudig en meedogenloos. De meeste moderne fluxen zijn ontworpen om "no-clean" te zijn, wat betekent dat hun resten onschadelijk zouden moeten zijn. In een droge, klimaatgestuurde serverruimte is dat vaak zo. Maar fluxresten zijn hygroscopisch; ze nemen vocht uit de lucht op. Wanneer je dat vocht combineert met de ionische zouten in de resten en er een spanningsverschil over aanlegt, creëer je een elektrolytische cel.

Stroom lekt weg. Het kan beginnen in het nano-ampère bereik—te klein om een harde kortsluiting te veroorzaken, maar genoeg om gevoelige circuits te verstoren. Als je een IoT-apparaat of een medisch implantaat ontwerpt, is dit waar je stroombudget aan ten onder gaat. Je zou de batterijleverancier de schuld kunnen geven omdat je apparaat zes maanden meeging in plaats van twee jaar, maar de batterij was prima. Het board verbruikte simpelweg een parasitaire belasting via een geleidend film van natte flux, waardoor het systeem langzaam leegliep.

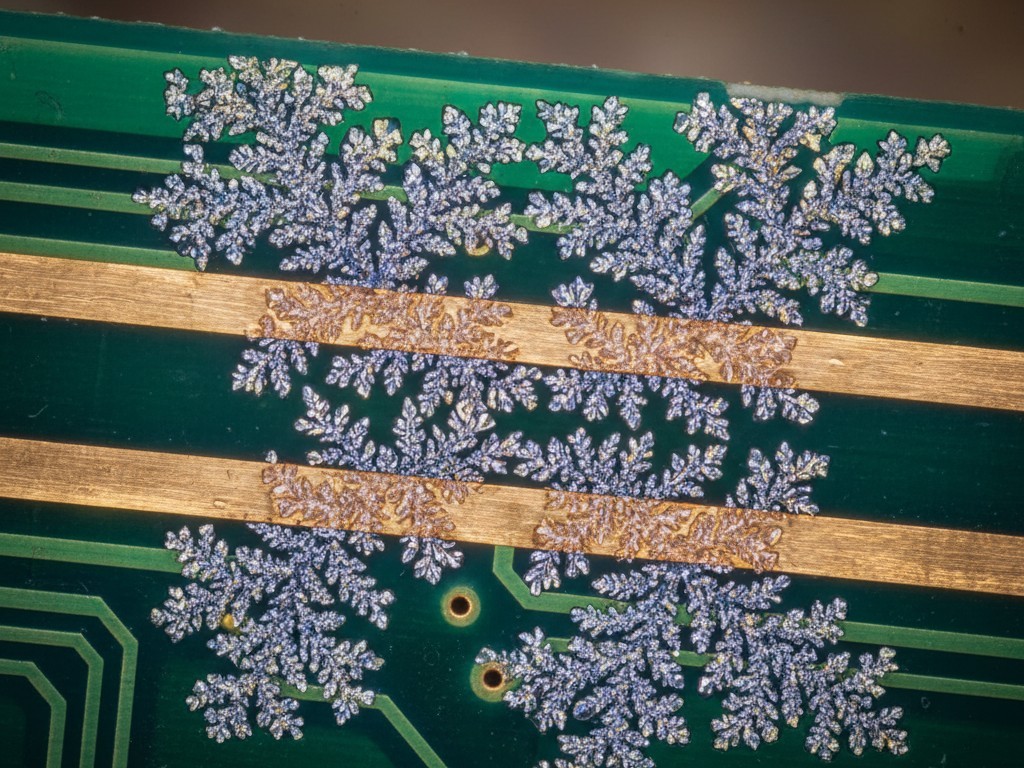

In agressievere scenario's ontwikkelt deze lekkage zich tot elektrochemische migratie. Metaalionen lossen op bij de anode en migreren naar de kathode, waar ze neerslaan in varenachtige structuren die dendrieten worden genoemd. Ik heb deze dendrieten zien groeien onder conformal coating in hoogspanningssensoren die op olieplatforms worden gebruikt. De ingenieurs dachten dat de coating het board zou beschermen, maar ze hadden over een vuile oppervlakte gecoat. De coating sloot het vocht niet uit; het ving de ionische verontreinigingen tegen het board, waardoor een onder druk staard broeikas werd gecreëerd voor dendritische groei. Uiteindelijk liet de coating los, blies op toen de reactie gas vrijgaf, en kortsluitte de sensor. Coating is geen pleister voor een vuil proces. Als het oppervlak niet eerst chemisch neutraal is, is coating slechts een krachtvermenigvuldiger voor falen.

De misvatting van gemiddelden (Waarom ROSE dood is)

Decennialang vertrouwde de industrie op de ROSE-test (Resistiviteit van Oplosmiddel Extract) om deze problemen te detecteren. Je dompelt de printplaat onder in een oplossing, meet de verandering in resistiviteit en krijgt een getal dat de gemiddelde reinheid van de assemblage weergeeft. Als dit onder 1,56 µg/cm² NaCl-equivalent ligt, slaag je.

Deze methode is een dinosaurus. Het werd ontwikkeld voor doorvoertechnologie waarbij componenten groot waren, de afstand ruim en het reinigingsmiddel gemakkelijk het hele oppervlak kon spoelen. Het toepassen van ROSE op een modern hoogdichtheidsboard met QFNs (Quad Flat No-leads) en 0201 passieve componenten is erger dan nutteloos; het is gevaarlijk.

Kijk naar de geometrie. Een ROSE-test neemt het gemiddelde van de verontreiniging over het hele oppervlak van het board. Je kunt een onberispelijk board hebben met bijna nergens verontreiniging, maar een enorme concentratie actieve flux gevangen onder een enkele 48-pins QFN. Omdat de test die piek over het hele board gemiddeld, lijkt het eindcijfer laag. Je krijgt een "Pass" op het rapport. Ondertussen zit die QFN in een bad van haliden, wachtend op de eerste vochtige dag om kort te sluiten.

De standaardlimieten zijn vaak overgenomen uit een tijdperk van veel lagere gevoeligheid. Een waarde van 1,0 µg/cm² kan prima zijn voor een broodrooster, maar voor een automotive radar die op hoge frequenties werkt, of een pacemaker die microvolt-signalen detecteert, is het catastrofaal. Vertrouwen op een bulkgemiddelde om een hoogdichtheidsontwerp te certificeren is alsof je de gemiddelde temperatuur van een ziekenhuis meet om te bepalen of één patiënt koorts heeft. Het maskert de lokale realiteit.

Gelokaliseerde forensische analyse: de enige waarheid

Als je besmetting niet lokaal kunt meten, ben je aan het gokken. Om betrouwbaarheid te garanderen in ultra-laag lekontwerp, moet je overstappen van bulkgemiddelde naar gelokaliseerde forensische analyse met tools zoals C3 (Critical Cleanliness Control) of gelokaliseerde Ion Chromatografie (IC).

Het proces is chirurgisch. In plaats van het hele bord in een emmer te wassen, gebruiken deze systemen een kleine nozzle om een precieze hoeveelheid extractievloeistof op een specifiek component aan te brengen—bijvoorbeeld die verdachte QFN of een dichte cluster van BGA's. De vloeistof blijft daar zitten, lost de residuen op die tussen de pads gevangen zitten, en wordt vervolgens weer opgezogen en geanalyseerd.

De resultaten zijn vaak schokkend. Ik heb productielijnen geaudit waar de bulk ROSE-test een comfortabele 0,2 µg/cm² aangaf, maar een gelokaliseerde extractie op de power management IC niveaus dichter bij 15 µg/cm² sulfaat en bromide onthulde. Dat is het rookwapen. Dat is het verschil tussen een betrouwbaar product en een terugroepactie in het veld.

Je moet ook de toekomst verifiëren, niet alleen het heden. Hier komt Surface Insulation Resistance (SIR) testen om de hoek kijken. SIR gebruikt testcoupons met kamvormige patronen die de geometrie van je bord nabootsen. Je stelt deze coupons wekenlang bloot aan hitte, vochtigheid en spanningsbias (vaak meer dan 500 uur). Als de weerstand daalt, weet je dat je proces—flux, wassen en bakken—een geleidende weg creëert.

Bij het analyseren van deze resultaten ben je niet op zoek naar generiek “vuil.” Je zoekt naar specifieke ionen. Chloriden en bromiden zijn de agressieve killers die meestal afkomstig zijn van fluxactivatoren. Sulfaten komen vaak van kraanwaterspoeling of kartonnen verpakking. Natrium kan afkomstig zijn van menselijk zweet. Weten wat zit op het bord vertelt je waar het proces is mislukt.

De chemie van spijt

Het oplossen hiervan vereist vaak een moeilijk gesprek over “No-Clean” fluxen. De marketingterm “No-Clean” is een van de meest succesvolle misleidingen in de geschiedenis van de elektronica. Het impliceert “laat het met rust en het komt goed.” Een nauwkeuriger naam zou zijn “Laag-residu, Hoog-risico.”

Voor consumentenspeelgoed of standaard digitale logica in droge omgevingen is “No-Clean” perfect adequaat. Maar voor hoogbetrouwbare, laag-lekcircuits is dat residu een risico. Het probleem is dat je een “No-Clean” bord niet zomaar met water kunt spoelen. Deze harsen zijn ontworpen om wateronoplosbaar te zijn. Als je ze met puur DI-water wast, verwijder je ze vaak niet; je lost alleen de drager gedeeltelijk op en laat een witte, geleidende modder achter die veel erger is dan het oorspronkelijke residu.

Om een moderne printplaat te reinigen, heb je chemie nodig. Je hebt saponifiers nodig—geavanceerde reinigingsmiddelen die reageren met het fluxresidu om het wateroplosbaar te maken, zodat het weggespoeld kan worden van onder die componenten met lage afstand. Je moet de geometrievallen bestrijden. Als een component een afstand van 25 micron heeft, zal water met zijn hoge oppervlaktespanning (72 dyn/cm) moeite hebben om die spleet te penetreren. Je hebt een reinigingsvloeistof nodig met een lagere oppervlaktespanning en een wasproces dat mechanische energie toevoegt (sprays of ultrasoon) om de vloeistof erin te dwingen en, cruciaal, het afval eruit te slepen.

Betrouwbaarheid is een Keuze

Er is altijd een stem in de kamer die hiertegen pleit. Ze zullen zeggen dat gelokaliseerd testen te langzaam is, of dat het toevoegen van een wascyclus met saponifiers te duur is. Ze rekenen verkeerd.

Ze berekenen de kosten van de vloeistof en de machine-uren. Ze negeren de kosten van reputatieschade wanneer je vlaggenschipproduct faalt in de tropen. Ze negeren de kosten van het vliegen van ingenieurs naar een klantlocatie om een “spook”fout op te lossen die verdwijnt zodra de airconditioning wordt aangezet. Fysica onderhandelt niet met je productieschema. Als je ionen op het bord achterlaat, en je geeft ze een pad en een bias, zullen ze bewegen. De enige keuze die je hebt is of je ze verwijdert voordat het bord de fabriek verlaat, of wacht tot ze het product in de handen van de klant doden.