In CAD lijkt een castellated module de perfecte integratiestrategie. Het valt op het moederbord als een Lego-steen, vlak en stevig, en biedt vooraf gecertificeerde draadloze of rekenkracht zonder het gedoe van RF-layout. Het voelt solide aan. Maar die visuele eenvoud is een valstrik. Zodra de printplaat de reflowoven verlaat en de thermische realiteit van het veld betreedt, wordt die “solide” module een stijve, keramisch zware eiland die vecht tegen een flexibel FR4-zeewater.

Het enige dat deze strijd bemiddelt is een reeks kleine soldeerverbindingen langs de rand. Als je deze verbindingen als mechanische bevestigingen behandelt, zal het ontwerp falen. Soldeer is een bros legering, geen structurele lijm. Het vermoeit onder schuifspanning, barst onder vibratie en breekt wanneer de printplaat buigt. De fout gebeurt zelden op de werkbank. Het gebeurt zes maanden later, wanneer een vloot trackingunits in Minnesota uitvalt tijdens een koude periode, of een drone te hard op beton landt. Het verschil tussen een betrouwbaar product en een terugroepactie komt vaak neer op tienden van een millimeter in padgeometrie die de meeste datasheets expliciet aanraden te negeren.

De fysica van de hoekscheur

De belangrijkste vijand binnen de verbinding is de mismatch in de Coëfficiënt van Thermische Uitzetting (CTE). De meeste high-performance modules—of het nu een u-blox GPS-ontvanger is of een dicht cellular modem—zijn gebouwd op substraten die mechanisch stijver en thermisch verschillend zijn van het standaard FR4 van je draagbord. Wanneer het apparaat wordt ingeschakeld, of wanneer de omgevingstemperatuur schommelt van -40°C tot +85°C, zetten het moederbord en de module uit met verschillende snelheden.

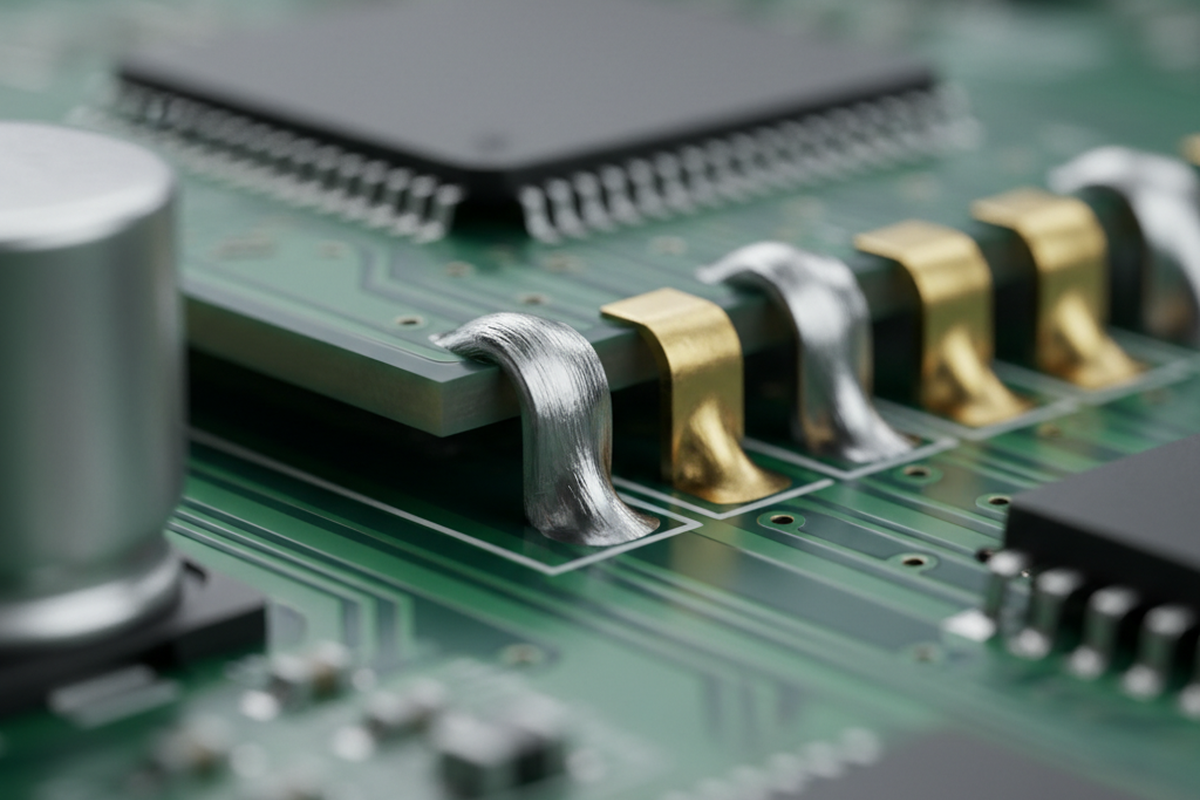

Deze uitzetting creëert een schuifkracht die aan de soldeerverbindingen trekt. De spanning wordt niet gelijkmatig verdeeld; basismechanica dicteert dat het zich concentreert op de punten het verst van het centrum: de hoeken. De hoekpads zijn de hefbomen van de assemblage, die het grootste deel van elke thermische cyclus en mechanische draaiing opvangen. Als je een defecte printplaat onder een microscoop bekijkt, zie je vrijwel altijd de haarlijnscheur beginnen bij de teen van een hoekpad, zich voortplantend door de intermetallische laag totdat de elektrische verbinding wordt verbroken.

Dit is waarom “voldoende” soldeer niet genoeg is. De verbinding heeft een specifieke vorm nodig—een robuuste fillet—om deze krachten te verdelen. Een vlakke, magere verbinding gemaakt door een 1:1 footprint kopie kan een eenvoudige elektrische continuïteitstest in de fabriek doorstaan, maar heeft nul vermoeiingslevensduur. Het is een tikkende klok.

De datasheet footprint is meestal onjuist

De meest voorkomende oorzaak van falen van castellated verbindingen is het blindelings volgen van het “Aanbevolen Landingspatroon” in de datasheet van de moduleleverancier. Dit klinkt contra-intuïtief—de fabrikant weet het toch het beste? Maar de belangen van de leverancier komen zelden overeen met jouw betrouwbaarheidseisen. Ze willen de module als “compact” en “ruimtebesparend” op de markt brengen. Daarom verkleinen hun aanbevolen footprints vaak de pads tot het absolute minimum, zodat je sporen strak rond het apparaat kunt leiden.

Voor toepassingen met hoge betrouwbaarheid negeer je deze suggesties en ontwerp je voor de fillet. De kritieke afmeting is de “Teen”—het deel van het pad dat naar buiten uitsteekt, weg van de rand van de module. Een standaard footprint van de leverancier geeft je misschien 0,1 mm of 0,2 mm teenprojectie, wat nauwelijks genoeg is om een meniscus te vormen. Voor een Class 2 of Class 3 assemblage volgens IPC-standaarden heb je een zichtbare, inspecteerbare soldeerfillet nodig die de wand van de castellatie beklimt.

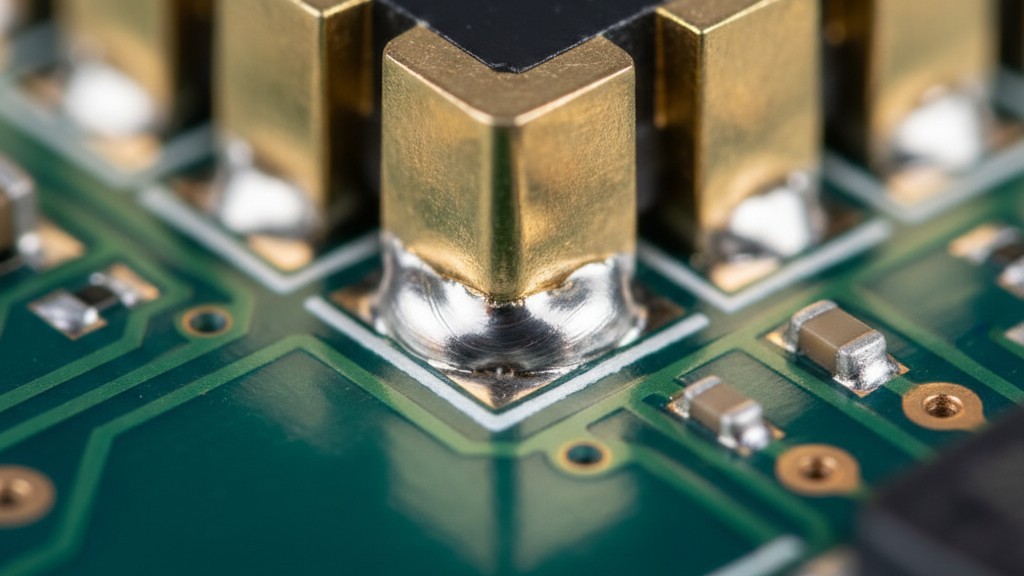

De vuistregel voor robuust ontwerp is om het pad op het moederbord minstens 0,5 mm tot 0,8 mm voorbij de rand van de module uit te breiden. Deze extra koper fungeert als reservoir en startbaan. Tijdens reflow houdt het een grotere hoeveelheid soldeerpasta vast; wanneer de flux activeert, trekt de oppervlaktespanning die extra soldeer omhoog langs de verticale wand van de castellatie. Dit creëert een holle, spanningsverdelende helling in plaats van een brosse stootverbinding.

Als je je eigen footprints ontwerpt, zorg er dan voor dat je naar de juiste weergave kijkt. Het is verontrustend gebruikelijk om versie 1 printplaten te zien waarbij de footprint gespiegeld is omdat de ontwerper naar de “onderkantweergave” van de module keek en die toepaste op de “bovenkantweergave” van de printplaat. Je kijkt door het bord, niet erop. Controleer pin 1 nogmaals.

Je ontwerpt de stencil, niet alleen de printplaat

Geometrie is slechts de helft van de strijd; volume is de andere helft. Een castellated verbinding vereist aanzienlijk meer soldeerpasta dan een standaard vlakke pad omdat het soldeer de zwaartekracht moet trotseren. Het moet de pad bevochtigen en vervolgens verticaal omhoog klimmen langs het half-gesneden gat. Als je een standaard stencilopening gebruikt die 1:1 overeenkomt met de koperen pad, zul je waarschijnlijk afkeuringen krijgen wegens "onvoldoende bevochtiging". Het volume pasta dat op de vlakke pad wordt gedrukt is simpelweg niet genoeg om de verticale wand te bedekken zodra de vluchtige stoffen in de flux verbranden.

Je moet het proces forceren door de opening te overdrukken. De stencilopening voor een castellated pad moet groter zijn dan de koperen pad zelf, specifiek verder naar buiten toe verlengd. Een veelvoorkomende aanpassing is om de lengte van de opening te vergroten van 10% tot 20% in de richting weg van de module. Wanneer het soldeer smelt, trekt het zich terug op de goud- of tinlaag van de pad (aangezien soldeer niet aan de soldeermasker blijft plakken), waardoor een "bult" van gesmolten metaal ontstaat die de verticale capillaire werking voedt.

Bespreek dit met je assemblagebedrijf. Als zij een standaard 4-mil of 5-mil folie zonder aanpassing gebruiken, zal je opbrengst lijden. Je ziet misschien bevochtiging, maar röntgeninspectie zal holtes of dunne verbindingen onthullen die een valtest niet zullen overleven.

Onzichtbare moordenaars: plaatsing en depanelisatie

Zelfs een perfect gesoldeerde module kan worden beschadigd voordat deze de fabriek verlaat. De fysieke plaatsing van de module ten opzichte van de rand van het bord en de breeklipjes is een betrouwbaarheidsvariabele die vaak over het hoofd wordt gezien totdat het te laat is.

Kijk naar de "mouse bites"—de geperforeerde lipjes die de PCB in het paneel houden tijdens de assemblage. Wanneer deze lipjes worden afgebroken of uitgefreesd (depanelisatie), reist een schokgolf van mechanische spanning door het FR4. Als een stijve castellated module te dicht bij deze spanningspunten zit—zeg binnen 5 mm—wordt die energie direct overgedragen op de dichtstbijzijnde soldeerverbindingen. Omdat de module stijf is en het bord buigt, breekt de soldeerverbinding.

Deze schade is verraderlijk omdat ze vaak onzichtbaar is voor het blote oog. Het bord kan de functionele test doorstaan omdat de twee gebroken oppervlakken nog steeds contact maken. Maar de eerste keer dat het apparaat trilt in een vrachtwagen of zak, opent de verbinding zich. Houd castellated modules weg van de randen van het bord en handhaaf strikt een vrijhoudzone rond depanelisatielipjes. Als het ontwerp de module dicht bij de rand dwingt, eis dan een freesproces voor depanelisatie in plaats van een mechanische "pizza snijder" of handmatig afbreken, die aanzienlijk meer koppel veroorzaken.

Een opmerking over handmatig solderen

Er is een aanhoudende vraag, vooral in prototypingfasen, om deze modules met de hand te solderen. Hoewel het technisch mogelijk is om een elektrische verbinding te maken met een soldeerbout, is het bijna onmogelijk om een betrouwbare te maken.

De fysica van warmteoverdracht werkt tegen je. Een soldeerbout brengt warmte aan op één punt aan de teen van de pad, worstelend om de hele castellated cilinder gelijkmatig te verwarmen. Het resultaat is vaak een "koude" verbinding aan de bovenkant van het gat of een klodder soldeer die op het oppervlak blijft liggen zonder echt intermetallische bevochtiging. Zonder de uniforme oppervlaktespanning van een reflowoven is het ook moeilijk om het volume te beheersen, wat leidt tot overbrugde pinnen of ondervoede verbindingen. Als je gedwongen bent een module of prototype met de hand te herwerken, gebruik dan hete lucht en een royale hoeveelheid flux om de reflowomgeving zo goed mogelijk na te bootsen, maar begrijp dat deze verbindingen niet vertrouwd moeten worden voor vibratietests.

Betrouwbaarheid is een Keuze

Het falen van een castellated module is zelden een mysterie. Het is een voorspelbaar resultaat van fysica die werkt op onvoldoende metaal. Door de teen van het footprint te verlengen, de stencil te overdrukken en de mechanische spanning van het bord te respecteren, verander je een fragiele verbinding in een robuust structureel element. Het kost niets qua stuklijst, maar het vereist het vertrouwen om het datasheet te overrulen en te ontwerpen voor de realiteit van de productievloer.