Je hebt waarschijnlijk die ene perfecte plaat in je handen gehouden. Het arriveerde via expresskoerier, zorgvuldig verpakt in antistatische bubblewrap, met een lichte geur van isopropylalcohol en triomf. Het startte bij de eerste poging. De LEDs knipperden in de juiste volgorde. De spanningsrails zaten stabiel op 3,3V. Je tekende de goedkeuringsformulier, autoriseerde de productie van 5.000 eenheden en ging slapen met de gedachte dat het moeilijkste gedeelte achter de rug was.

Zes weken later sta je in een magazijn te kijken naar pallets met dode voorraad. De producteenheden falen met een rate van 15%. De contractfabrikant (CM) wijst naar je handtekening op de goedkeuring van de Eerste Artikel Inspectie (FAI), en beweert dat ze precies gebouwd hebben wat jij goedgekeurd hebt. Technisch gezien kunnen ze gelijk hebben. De ramp kwam niet door een slecht ontwerp. Het gebeurde omdat de "Gouden Monster" een leugen was. Het was waarschijnlijk handgemonteerd of herwerkt door een meestertechnicus die compenseerde voor een driftende pick-and-place machine of een afkoelende reflowoven. Het monster bewees dat het ontwerp kon werken, maar het bewees niets over de proces was stabiel.

De Leugen van het Selectievakje

Het standaardindustrie FAI-rapport is een bureaucratisch schild, geen engineeringsinstrument. Het komt meestal als een PDF met een lijst van componentdesignaties—R1, C4, U2—naast een kolom met vinkjes gelabeld "Pass". Dit document zegt je niets. Een selectievakje onthult niet dat een condensator technisch binnen toleranties ligt maar net op de rand van falen. Het zegt je niet dat het soldeerprintproces onvoldoende was, maar gewoon "goed genoeg" om een enkele inschakel-test te doorstaan. Het is een binaire vereenvoudiging van een analoge realiteit.

Wanneer je vertrouwt op een binaire "Pass/Fail"-rapport, accepteer je een zwarte doos. Je vertrouwt erop dat de definitie van "Pass" van de leverancier overeenkomt met de lange termijn overleving van jouw product. Vaak is dat niet zo. In consumenten-elektronica betekent een "Pass" misschien dat het component aanwezig is en de soldeerverbinding glanst. Maar als je medische IoT-apparaten of autotechnologie bouwt, is "glanzend" geen maatstaf. Je moet weten of de 10uF-condensator daadwerkelijk 10uF is, of dat het een goedkoper 8.2uF alternatief is dat afneemt en faalt zodra het apparaat opwarmt.

Hier zou supply chain-angst een vraag om gegevens moeten veroorzaken, niet alleen zekerheid. Als je je zorgen maakt over namaakonderdelen of stille vervangingen—een geldige angst in het huidige tekortklimaat—biedt een vinkje geen enkele bescherming. Alleen ruwe data onthult de vervanging.

De Waarheid ligt in de Drift

Echte engineering validatie vereist gemeten waarden. Een Bester PCBA FAI-rapport verschilt van de standaard omdat het feitelijke parametrische gegevens van de LCR-meter voor passieve componenten bevat. Deze onderscheiding klinkt subtiel, maar scheidt een prototype dat op geluk werkt van een product dat op design werkt.

Overweeg het “Silent Cap Swap” scenario. Je specificeert een hoogwaardig Murata-condensator met een specifieke Equivalent Series Resistance (ESR) om rimpelstroom in een voedingsbron te verwerken. De QC, geconfronteerd met een tekort, verwisselt deze voor een generiek alternatief met dezelfde capaciteit maar dubbele ESR. Een standaard continuïteitscontrole zegt “Geslaagd.” Het apparaat wordt ingeschakeld. Maar de rimpelstroom genereert overtollige warmte, waardoor de printplaat in drie maanden van binnenuit wordt gekookt.

Als je de gemeten waarden had, zou je onmiddellijk de vingerafdruk van de uitwisseling zien. Een LCR-meterlezen bevestigt niet alleen de capaciteit; het onthult de secundaire kenmerken die de kwaliteit van het onderdeel bepalen. Wanneer je een rij van 10k weerstanden ziet meten precies 9,98k, 9,99k en 10,01k, weet je dat het proces onder controle is. Als je ze ziet meten 9,5k, 10,5k en 9,1k, vallen ze technisch binnen een 5% tolerantie, maar de variatie schreeuwt dat de rol van lage kwaliteit is of dat de machinevoeder instabiel is.

Deze gegevens stellen je in staat om beslissingen te nemen voordat de printplaten zelfs aankomen. Bij hoogfrequente RF-ontwerpen, bijvoorbeeld, zijn de inductiewaarden in het matchingsnetwerk cruciaal. Als het FAI-rapport laat zien dat de inductors consequent laag scoren binnen het tolerantiegebied—zeg 1,8nH in plaats van 2,0nH—kun je je firmware-trimwaarden aanpassen om te compenseren voordat je de hardware uitpakt. Je stopt met reageren op defecten en begint te engineering rond een bekende variabele.

De Onzichtbare Soldeerverbinding

Visuele inspectie is functioneel waardeloos voor moderne elektronica. Als je printplaat een Ball Grid Array (BGA) of een Quad Flat No-Lead (QFN) pakket bevat, kun je de meest kritieke verbindingen niet zien. Ze zijn verborgen onder het componentlichaam. Een technicus met een microscoop kan de buitenste rand van een QFN inspecteren, maar ze kunnen de aardpad eronder niet zien, wat verantwoordelijk is voor 80% van de thermische dissipatie.

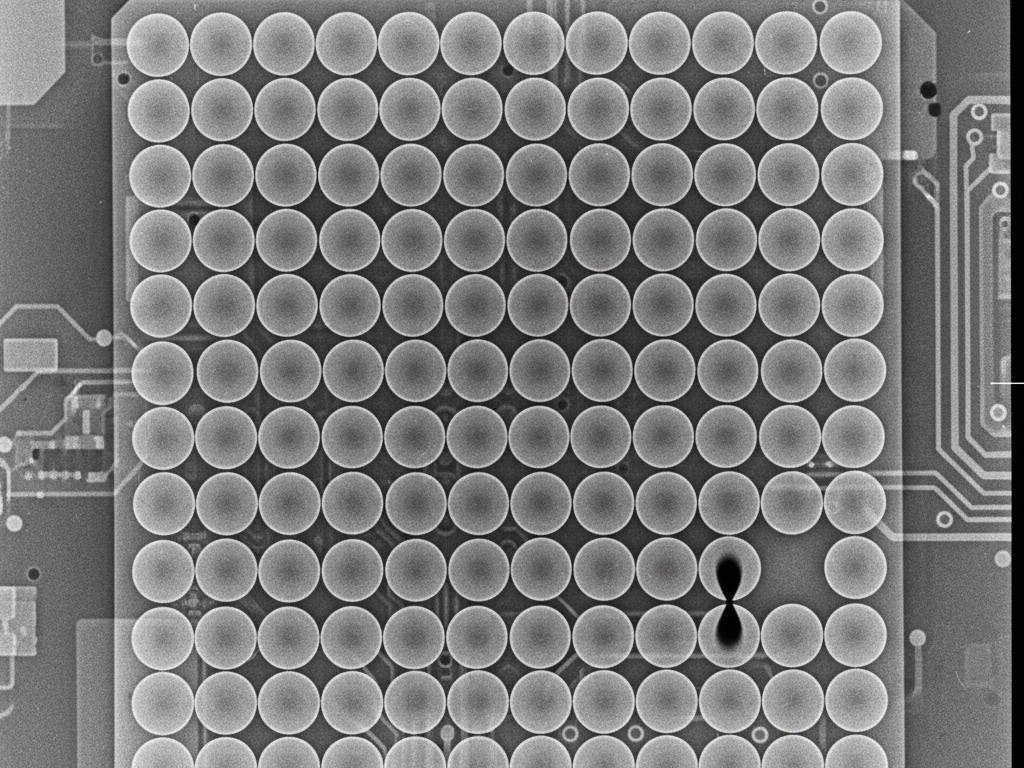

Je moet X-ray transparantie eisen. Zonder dit gok je op het reflowprofiel. Een veelvoorkomende storing bij BGAs is de “head-in-pillow” mislukking, waarbij de soldeerballetje vervormt maar niet volledig samenkomt met de pasta. Elektrisch kan het contact maken voor de First Article-test. Maar na thermisch cycleren—het in- en uitschakelen van het apparaat enkele tientallen keren—crackt de verbinding en gaat de printplaat kapot. Dit is de oorzaak van die frustrerende “intermitterende storingen” die magaziften treffen, waarbij een apparaat werkt totdat je het tikt of opwarmt.

Een goed FAI-rapport bevat geautomatiseerde X-ray-inspectiebeelden en, cruciaal, gegevens over de voiding-percentage. De IPC-A-610-standaard laat enige voiding toe (gasbellen in het soldeer)—meestal tot 25% afhankelijk van de klasse. Je hebt niet nul voids nodig; de fysica staat zelden perfectie toe. Maar je moet weten of je op 5% of 24% zit. Als het rapport laat zien dat je hoofd-FPGA 22% voiding heeft op de krachtpakkers, dan is die printplaat een tikkende tijdbom, zelfs als hij de functionele test doorstaat. Röntgenbeelden maken van een “black box” proces een kwantificeerbare risicoanalyse.

Validatie van de Machine, Niet van de Hand

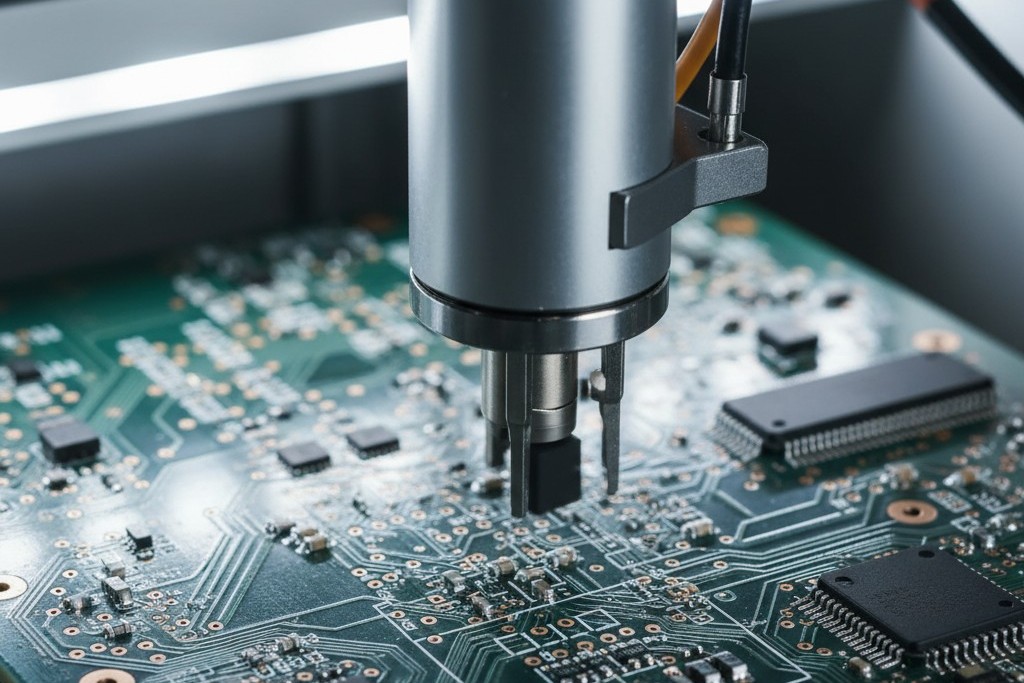

Het uiteindelijke doel van de First Article Inspection is niet om te verifiëren dat één printplaat werkt. Het is om te verifiëren dat de machine 5.000 ervan kan bouwen zonder menselijke tussenkomst. De “Gouden Monster” val werkt omdat een bekwame mens de fouten van een machine op één eenheid kan repareren. Ze kunnen een tombstoned 0402-weerstand handmatig aanpassen, een koude verbinding reflowen met een hete-luchtstation en de fluxrestanten schoonmaken tot het er perfect uitziet.

Je moet de ruwe bewijzen van de machineplaatsing zien. Zoek naar foto's die de componentuitlijning ten opzichte van de pads tonen voordat reflow, of automatische optische inspectie (AOI) beelden met hoge vergroting. Als de onderdelen consequent 10 graden naar links scheef liggen, drift de pick-and-place machine. Een mens kan ze terugduwen naar de juiste positie voor het monster, maar de machine zal dat niet doen voor de productieronde.

Wanneer je de FAI beoordeelt, audit je het proces. Je zoekt naar bewijs dat de spoeltape correct is geladen, dat de nozzle-grootte geschikt was voor de verpakking, en dat de temperatuurzones van de reflow oven overeenkwamen met het profiel. Als de leverancier geen gegevens kan leveren die bewijzen dat de machine het werk heeft gedaan, ga dan ervan uit dat het monster handgemaakt is.

Engineering Proactiviteit

Als je dit leest, weet je al waar de afkorting FAI voor staat. Wat ertoe doet, is de mindset verschuiven van “ontvangst van goederen” naar “ontvangst van data”.

Beschouw het FAI-rapport als een debugging-tool, niet als een verzenddocument. Wanneer je een Bester PCBA-rapport ontvangt met gemeten waarden, röntgendichtheidkaarten en high-resolution plaatsingsfoto’s, houd je de prestatienormen van je hele toekomstige productierun in handen. Gebruik die gegevens om je toleranties te verscherpen, je thermisch beheer aan te passen, of een componentleverancier diskwalificeren die onderdelen buiten de specificaties verstuurt. De kosten van het analyseren van een PDF zijn minuten; de kosten van het herwerken van 5.000 eenheden zijn een carrièreslot.