Koude verbindingen in zware koperen assemblages zijn geen soldeervaardigheid probleem. Ze zijn een thermisch energievraagstuk. Wanneer je PCB-ontwerp het kopergewicht tot drie ounces per vierkante voet of meer drijft, wanneer vermogenseilanden zich over hele lagen verspreiden, en wanneer busbars direct in de stackup integreren, veranderen de natuurwetten. Standaard reflowprofielen en golfsoldeerprocessen zijn ontworpen voor planken met bescheiden thermisch massa. Ze gaan ervan uit dat warmte die wordt toegepast op een componentpoot snel zal verspreiden, waardoor de verbinding binnen een voorspelbaar venster in haar vloeibaarheids- of liquidus-temperatuur komt.

Zwaar koper doorbreekt die aanname. Het koper zelf wordt een warmteafleider zo massief dat het de verbinding verstikt van thermische energie. Je blijft over met doffe, korrelige oppervlakken en onvolledige intermetallische bindingen die in het veld falen of dure herwerkloops veroorzaken voordat de plaat ooit wordt verzonden.

Bij Bester PCBA behandelen we zware koperen en hoog-vermogen constructies eerst als een thermisch beheerprobleem en tweede als een soldeerproces. De oplossing is niet alleen hogere soldeerbath-temperaturen of langere verblijftijden. Het is een systeemniveau strategie: begrijp de fysica van thermische massa, pas agressieve en precies gecontroleerde voorverwarming toe, en pas het procesprofiel aan op de thermische traagheid van je assemblage. Zo vermijd je de defecten die zware koperselementen teisteren en lever je platen die voldoen aan Class 2 of Class 3 betrouwbaarheidseisen zonder eindeloos herwerken.

Waarom zware koper standaard soldeerprocessen verslaat

Het probleem is thermische traagheid. Koper's hoge specifieke warmte en thermische geleidbaarheid betekenen dat wanneer je van één ounce naar vier- of zes-ounce koper gaat, je niet alleen de geometrie schaalt—je vermenigvuldigt de thermische massa. Deze massa fungeert als een spons voor warmte, waarbij enorme hoeveelheden energie worden geabsorbeerd voor zelfs een bescheiden temperatuurstijging. Wanneer een soldeergolf of reflowoven warmte toepast, geleidt het massieve kopere vlak deze weg van de verbinding sneller dan de bron het kan aanvullen. De verbinding bereikt nooit de vloeibaarheidstemperatuur van het soldeer, of het bereikt die zo kort dat een betrouwbare metallurgische binding niet kan ontstaan.

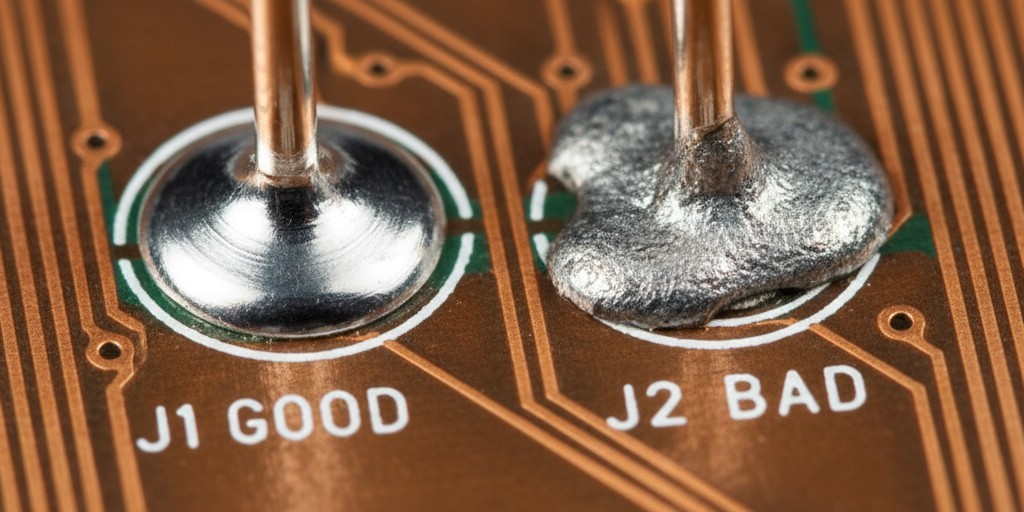

Een koude verbinding is een falen van de vorming van intermetallische verbinding. Wanneer gesmolten soldeer een koperen oppervlak ontmoet bij de juiste temperatuur, vormt zich een dunne laag intermetallische verbindingen—voornamelijk Cu₆Sn₅ en Cu₃Sn—bij de interface. Deze laag is de binding. De vorming ervan vereist zowel voldoende temperatuur als voldoende tijd. Als het koperen oppervlak nooit warm genoeg wordt doordat zijn eigen massa de beschikbare energie heeft weggehaald, is de intermetallische laag onvolledig of afwezig. Het resultaat is een verbinding die oppervlakkig bevochtigt lijkt, maar geen structurele integriteit heeft. Bij thermisch cyclus of mechanische stress barsten deze verbindingen. Onder elektrische belasting vertonen ze hoge weerstand en genereren ze warmte, wat de storing versnelt.

De visuele tekenen van slechte thermische overdracht zijn duidelijk: een korrelige of doffe soldeeroppervlakte, slechte loodvorming en geen glad, holle meniscus van een correct bevochtigde verbinding. Dit zijn de kenmerken van soldeer dat stolt voordat het zijn werk kan doen. Hoewel IPC-6012 deze defecten voor Class 2 en Class 3 borden definieert, vertelt de norm je niet hoe je ze kunt voorkomen. Dat vereist het engineering van het proces om het thermische deficit te overwinnen.

Deze uitdaging schaalt niet-lineair. Een bord van twee ounce zou een standaard reflowprofiel met kleine aanpassingen kunnen verdragen. Een bord van vier ounce zal defecten veroorzaken tenzij het proces fundamenteel wordt herschikt. Een bord van zes ounce, of een met geïntegreerde bussbars, kan zelfs de meest agressieve proceswijzigingen overwinnen. De eerste stap is beseffen dat thermisch massa geen detail is. Het is de centrale beperking.

Kopergewichtspecificaties en hun thermische implicaties

Kopergewicht wordt gespecificeerd in ounces per vierkante voet, een maat voor dikte. Eén ounce koper is ongeveer 1,4 mils (35 micron) dik. Zes ounces is 8,4 mils. Het verschil lijkt klein, maar de impact op thermische massa is enorm. Omdat massa schaalt met volume, heeft een koperen vlak van zes ounces zes keer de massa van een vlak van één ounce met hetzelfde oppervlak. Het heeft zes keer de thermische traagheid en vereist zes keer zoveel energie om dezelfde temperatuur te bereiken.

Voor assemblages in de range van één tot twee ounces bieden standaard reflow- of golfsolderprocessen meestal voldoende warmte. De thermische massa is beheersbaar en het bord bereikt binnen een typische cyclus een evenwicht. Kleine aanpassingen aan de soaking-tijd of pieptemperatuur kunnen nodig zijn, maar het proces blijft conventioneel.

Bij drie tot vier ounces verschuift het thermische landschap. Het koper begint het thermische budget van de assemblage te domineren, en standaard convectieverwarming kan niet langer volgen. Voorverwarmen wordt essentieel. Zonder dit betreedt het bord de reflowzone met significante thermische gradiënten; het koper is veel koeler dan de componenten. Soldeerpasta smelt, maar de verbinding vormt zich niet volledig omdat het onderliggende koper nooit de liquidustemperatuur heeft bereikt. Bij dit gewicht zijn proceswijzigingen geen kleine tweaks meer, maar vereisten.

Vanaf zes ounces en hoger, of in assemblages met grote bussbars, wordt de thermische massa extreem. Conventionele reflow- en golfsolderprocessen, zelfs met verlengd voorverwarmen, kunnen niet genoeg energie leveren. Het koper fungeert als een oneindige warmteafleider. Deze assemblages vereisen vaak selectief solderen met verlengde verblijfstijden, hand solderen met hoog-thermische-capaciteitsolgers, of alternatieve technieken zoals inductieverwarming. Begrijpen waar uw ontwerp op dit spectrum ligt, bepaalt de volledige productiestrategie, te beginnen met de meest kritieke stap: voorverwarmen.

Voorverwarmingsstrategieën voor hoog-massieve verbindingen

Voorverwarmen is niet alleen het opwarmen van het bord; het is het krachtigste hulpmiddel om thermische massa te beheersen. Het doel is om de thermische kloof tussen het koper en de doel-reflow temperatuur te verkleinen en de energie die nodig is tijdens de laatste soldeerstadium te minimaliseren. Een standaard assemblage wordt mogelijk voorgeschakeld tot 120–140°C. Voor zwaar koper moet het doel veel hoger liggen — vaak 160–180°C of meer — om te zorgen dat de traagheid van het koper geen thermisch tekort creëert dat de reflowzone niet kan overwinnen. Dit vereist zowel hogere temperaturen als langere soak-tijden zodat de massa in evenwicht komt.

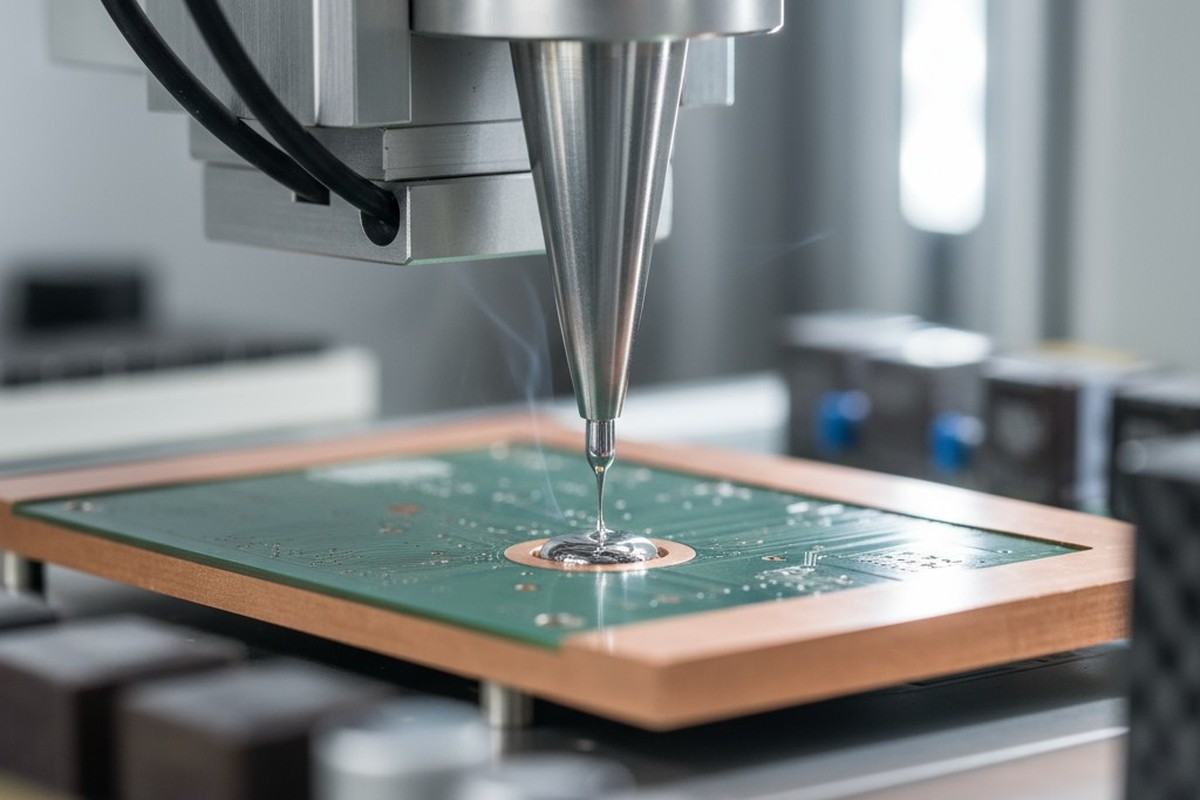

Onderzijde infrarood (IR) en geforceerde convectie zijn de meest effectieve methoden. Infraroodverwarming levert stralende energie direct aan de koperoppervlakken, die zeer absorberend zijn. Hierdoor kan energie doordringen in het bord en interne lagen effectiever verwarmen dan alleen convectie. Geforceerde convectie vult IR aan door een uniforme luchttemperatuur te garanderen en het risico op koude plekken te verminderen. Voor zwaar koperwerk hebben golfsolderingsystemen uitgebreide voorverwarmzones met meerdere IR-uitstralers, en reflowovens vereisen het verlengen van hun voorverwarmzones of het upgraden van hun IR-elementen.

Soak tijd — de duur dat het bord op de piek voorverwarmingstemperatuur doorbrengt — is geen luxe. Het is een noodzaak. Zonder een adequate soak kunnen het oppervlak en de componenten het doeltemperatuur bereiken, maar de bulk kopermassa blijft achter. Een goede soak zorgt ervoor dat de hitte door het koper geleid wordt, waardoor deze graden worden geëlimineerd. Een vier-ounce bord kan een soak van 60 tot 90 seconden vereisen bij 160°C. Voor zes-ounce of in bussbars geladen assemblages kan de soak-tijd oplopen tot twee minuten of meer.

De afweging van agressief voorverwarmen is het risico voor thermisch gevoelige onderdelen zoals electrolytische condensatoren of plastic behuizingen. Langdurige blootstelling aan 180°C preheat kan deze onderdelen degraderen. De oplossing is gezoneerd voorverwarmen, waarbij de warmte wordt gericht op de zware kopergedeelten terwijl gevoelige componenten worden afgeschermd. Dit is inherent aan selectief solderen, maar in reflow kan het aangepaste beugels of acceptatie van een kleinere procesvenster vereisen.

Veel faciliteiten proberen zware koperen borden te verwerken in standaard reflowovens. Dit is mogelijk voor matig zwaar koper (ongeveer drie ounces), maar vereist nauwgezet profielontwikkeling en leidt vaak tot marginaal rendement. De belangrijkste beperking is de voorverwarmingskracht. Standaardovens missen simpelweg de IR-dichtheid om zwaar koper snel genoeg op temperatuur te brengen. Het vertragen van de transportbaan helpt, maar verlaagt de doorvoer. Als uw oven geen 160°C of hoger kan leveren aan de kopermassa met een adequate soak, zal het proces falen. Op dat moment wordt selectief of hand solderen de enige betrouwbare weg.

Selectief solderen voor gemengde thermische massa-assemblages

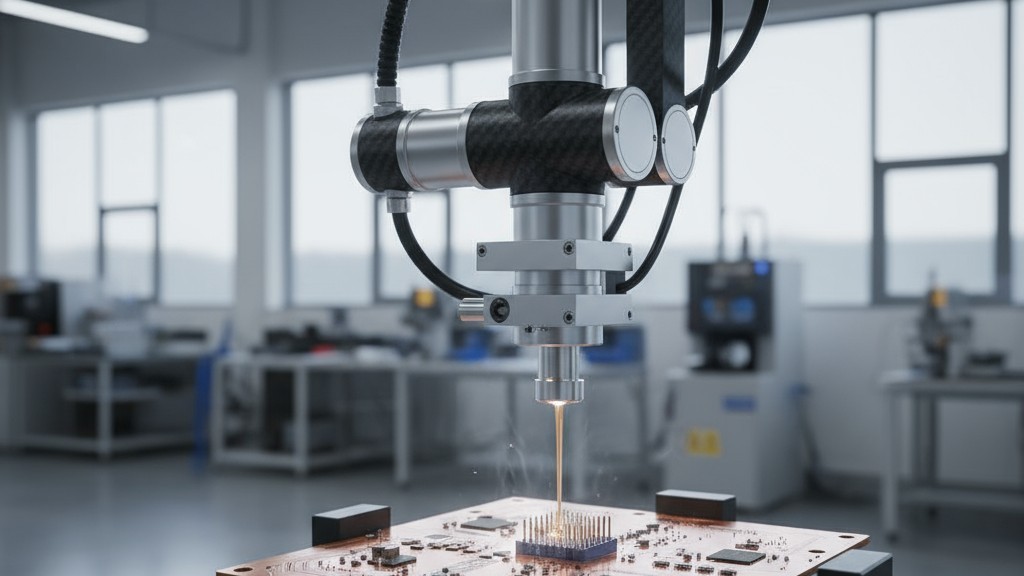

Selectief solderen brengt gesmolten soldeer aan op specifieke aansluitingen met behulp van een kleine spuitmond, in plaats van het hele bord in een golf onder te dompelen. Deze precisie maakt het onmisbaar voor samenstellingen met gemengde kopermassa's—waar zware stroomverdelers bestaan naast standaard signaallagen—of wanneer doorvlamcomponenten in gebieden met hoge massa gesoldeerd moeten worden zonder de rest van het bord te oververhitten. Het voordeel is precisie; het nadeel is doorvoer.

Selectief solderen is de juiste keuze wanneer de thermische massa aanzienlijk varieert over het bord, wanneer gevoelige componenten geen globale voorverwarming kunnen verdragen, of wanneer de geometrie van het bord golfsolderen impraktisch maakt. Een voedingsbron met een zes ounces krachtsectie en een twee ounces controlesectie vormt een dilemma voor golfsolderen: een profiel dat zwaar koper aankan, zal het lichte koper oververhitten, terwijl een conservatief profiel koude verbindingen zal creëren. Selectief solderen lost dit op door elke zone onafhankelijk te behandelen. Het zes ounces gebied krijgt een gelokaliseerde, verlengde voorverwarming en een langere soldeerbuisperiode, terwijl het twee ounces gebied standaardbehandeling krijgt.

Het belangrijkste is om thermisch evenwicht te bereiken in de hoog-massa zone zonder de lage-massa zone te oververhitten. Dit wordt gedaan met zonespecifieke voorverwarming met IR- of hete lucht-nozzles die over het doelgebied zijn geplaatst. De voorverwarming kan worden opgevoerd tot 180°C voor de zware koperzone, terwijl de rest van het bord op een lagere temperatuur blijft. Vervolgens brengt de soldeer-nozzle soldeer aan met een verlengde verblijftijd om volledige natting te waarborgen, ondanks de resterende warmte-afvoer door de koper.

Nozzle-selectie en verblijftijd zijn cruciaal. De nozzle moet overeenkomen met de gewrichtsgeometrie. Voor zwaar koper biedt een grotere nozzle of een mini-golf een grotere hoeveelheid gesmolten soldeer, dat fungeert als een thermisch reservoir om de warmte-invoer te handhaven. Verblijftijd — de duur van contact — moet ook verlengd worden. Waar een standaardverbinding misschien één of twee seconden nodig heeft, kan een zware koperen verbinding drie tot vijf seconden of meer nodig hebben. Flux moet ook zorgvuldig worden beheerd, aangezien lokale, uitgebreide verwarming de activiteit ervan kan uitputten en leiden tot slechte bevochtiging.

Golfsoldeer van hoog-vermogen boards

Golfsolderen blijft een haalbaar proces voor zware koperen planken, maar alleen als ze een uniforme thermische massa hebben. Het voordeel is doorvoer, waardoor het economisch is voor volumineuze productie. De uitdaging is dat het gehele proces moet worden afgestemd op de slechtst mogelijke thermische massa op de plank. Als het koper uniform zwaar is, werkt dit. Als het varieert, loop je het risico de lichte gebieden te oververhitten of de zware te onderverwarmen.

Uitgebreide voorverwarmingszones zijn essentieel. Een standaard golfsoldermachine heeft mogelijk een voorverwarmingssectie van 1,5 meter; voor zwaar koper is vaak 2 meter of meer met minstens vier zones vereist. Dit geeft de tijd en energie die nodig is voor de kopermassa om te worden geëgaliseerd. De doeltemp atuur bij de uitgang van de voorverwarmingssectie moet 160–180°C zijn, gemeten direct op het kopersurface met contact-thermokoppels, niet afgeleid van de luchttemperatuur.

Conveyorsnelheid bepaalt de contacttijd met de gesmolten soldeergolf. Standaard snelheden van 1 tot 1,5 meter per minuut zijn vaak te snel voor zwaar koper. Het warmte-afvoerende effect van koper kan de joint-temperatuur bijna onmiddellijk onder de vloeitemperatuur brengen. Het vertragen van de conveyor tot 0,6 tot 0,8 meter per minuut verlengt de contacttijd, waardoor de verbinding kan stabiliseren en intermetaalvorming voltooid kan worden. Het nadeel is een lagere doorvoer. Het vinden van de optimale snelheid vereist iteratieve tests met thermokoppels om te bevestigen dat de verbinding de streeftemperatuur bereikt en vasthoudt.

Thermische profielontwerp principes

Een thermisch profiel is de tijd-temperatuurreis van de board. Voor zwaar koper kun je een standaard profiel niet simpelweg schalen; je moet een nieuwe ontwerpen die rekening houdt met de immense thermische vertraging van de kopermassa.

Profielen met hoge massa vereisen verlengde soak-duurtes en mogelijk hogere piektemperaturen. De soak-zone, waar de board net onder het smeltpunt van het soldeer wordt gehouden, laat de koper in evenwicht komen. Voor een vier-ons board kan een 60 seconden soak nodig zijn om 90 of 120 seconden te worden. De soak-temperatuur moet zo hoog mogelijk zijn, vaak 160–170°C, om de resterende kloof naar vloeitemperatuur te minimaliseren. De piektemperatuur moet mogelijk worden verhoogd tot de bovenlimiet van de specificatie van de soldeerlegering, zoals 250°C voor loodvrije SAC305, om ervoor te zorgen dat de zwaarste kopere gebieden de vloeitemperatuur bereiken.

Het valideren van het profiel met thermokoppels die direct op de zware kopere gebieden zijn bevestigd, is onmisbaar. Een profiel dat wordt gevalideerd door het meten van de luchttemperatuur of de componenttemperatuur is zinloos. Je moet de koper zelf meten. Laat de board door het proces gaan en analyseer de gegevens. De koper moet de vloeitemperatuur bereiken en daar minstens 45–60 seconden blijven voor gesoldeerd met lood of 60–90 seconden voor loodvrij. Als dat niet lukt, pas dan het profiel aan — verhoog de voorverwarming, verleng de soak of verhoog de piektemperatuur — en test opnieuw.

Onvoldoende tijd boven de vloeitemperatuur is de meest voorkomende fout. De koper bereikt even kort de vloeitemperatuur, maar zijn eigen thermische inertie trekt de temperatuur weer naar beneden voordat de metallurgische reacties voltooid zijn. Dit leidt tot zwakke verbindingen met incomplete intermetalenlagen. Andere profielgerelateerde fouten zijn onder meer bridging, vaak veroorzaakt door fluxdepletie door overmatige voorverwarming, en te veel fluxresidu van een profiel dat te lang of te heet is voor de fluxchemie.

Busbar-integratie en extreme koperkenmerken

Busbars zijn massieve koperen bars die worden gebruikt om stromen van tientallen of honderden ampère te vervoeren. Hun thermische massa is vele malen groter dan zelfs de zwaarste koperen platen. Solderen aan een busbar is buiten het bereik van elke conventionele reflow- of golfsolderproces; het vereist lokale, aanhoudende warmte die de capaciteit van de busbar om die af te voeren kan overtreffen.

Technieken voor busbars omvatten high-thermal-capacity soldeerbouten, weerstandsolderen en mini-golf soldeerbouten. Een standaard soldeerbout faalt omdat de busbar sneller warmte wegtrekt dan de ijzer kan leveren. Een high-capacity ijzer, met een massieve punt en meer dan 150 watt vermogen, kan de benodigde warmte-invoer ondersteunen. De techniek houdt in dat de busbar 10-20 seconden wordt voorverwarmd met de soldeerbout voordat het soldeer wordt aangebracht. Mini-golf of fontein soldeerbouten zijn ook effectief, en leveren een lokale stroom gesmolten soldeer die fungeert als zowel het bonding-materiaal als een thermisch reservoir.

Bevestigen is cruciaal om misalignments door thermische uitzetting te voorkomen. Op maat gemaakte bevestigingen die zowel de busbar als de PCB klemmen, zijn een must. Het voorverwarmen van de gehele assemblage in een oven voordat je lokaal soldeert, helpt ook door de algehele thermische gradiënt te verminderen.

Joint-inspectie voor deze hoog- betrouwbaarheidstoepassingen moet strikt zijn. Visuele inspectie moet volledige fillet-vorming, een glad, hol konkavusistagma en een glanzend oppervlak bevestigen. Voor Class 3-toepassingen is doorsnede-analyse vaak vereist op eerste artikelen om definitief bewijs te leveren van een robuuste intermetalenlaag.

Het vermijden van herwerkloops via procesvalidatie

Het doel van al dit werk — het optimaliseren van voorverwarming, het selecteren van processen en het ontwerpen van profielen — is het elimineren van defecten voordat ze voorkomen. Herwerking is duur, riskant en een teken van een gebroken proces. De enige manier om dit te voorkomen is door empirische procesvalidatie met behulp van test-boards die de thermische massa van uw productieontwerp nabootsen.

Plaats thermokoppels in de gebieden met de meeste massa van deze testborden. Voer ze door het voorgestelde proces, verzamel de gegevens en analyseer de curves. Verifieer dat elke kritieke verbinding de vloeitemperatuur bereikt en vasthoudt voor de benodigde duur. Als een gebied tekortschiet, pas dan één variabele aan — voorverwarmingstemperatuur, soak-tijd, conveyorsnelheid — en herhaal de test. Deze data-gedreven, iteratieve aanpak bouwt aan een proces dat werkt. De investering in testborden is verwaarloosbaar in vergelijking met de kosten van het afvoeren van productie-eenheden.

Na het solderen moet de visuele controle vooral letten op de duidelijke tekenen van juiste thermische overdracht. Goede verbindingen tonen volledige bevochtiging, met soldeer dat soepel in een concave filet vloeit. Het oppervlak zal glanzend zijn, niet dof, korrelig of gebroken. Slechte verbindingen, waarbij het soldeer zich opstapelt of een bevroren uiterlijk heeft, zijn het teken van onvoldoende warmte. Ze voorspellen veldfalen. Het op tijd herkennen tijdens de validatie stelt je in staat het proces bij de bron te corrigeren.

Geverifieerd thermisch management is de rode draad die elk onderdeel van deze gids verbindt. Of je nu een preheating-strategie ontwerpt of een bussysteem soldeert, de uitdaging is hetzelfde: voldoende thermische energie leveren aan de kopermassa om een volledige intermetallic binding te vormen. De validatiestap bevestigt dat je geslaagd bent. Wanneer de data aantoont dat het koper warm genoeg wordt en de inspectie bevestigt dat het goed bevochtigd is, heb je een proces dat koude verbindingen, herwerk loops en veldfalen zal elimineren.