Het ontwerp is perfect. Robuuste componenten, een geoptimaliseerd thermisch ontwerp, perfecte simulaties. Vervolgens, weken of maanden na de lancering, druppelen de veldrapporten binnen. De stroomfase wordt te heet. Prestaties worden beperkt. In de ergste gevallen falen componenten outright. De schuldige is geen defect in je ontwerp. Het is een holte: een microscopisch gasbubbel gevangen in de soldeerverbinding.

Deze holten zijn de stille moordenaars van de kracht-elektronica. Voor componenten zoals DPAKs, D2PAKs en grote QFNs gemonteerd boven zware koperen gietingen, is een holte meer dan een cosmetisch gebrek; het vormt een directe bedreiging voor de betrouwbaarheid en levensduur van je product. Bij Bester PCBA laten we thermische prestaties niet aan toeval over. We hebben een systematische aanpak ontwikkeld om deze holten te vinden en te elimineren waar ze het meest gevaarlijk zijn.

Waarom jouw vermogensfase een tikkende thermische tijdbom is

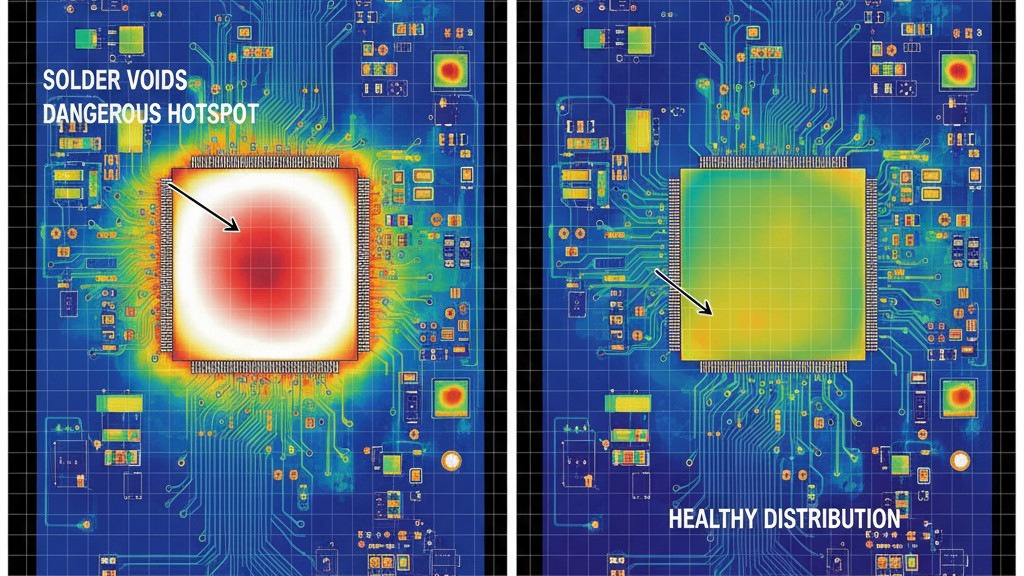

Een soldeerholte is een luchtzakje. Lucht is een uitstekende thermische isolator. Wanneer een holte zich vormt onder de primaire thermische pad van een stroomonderdeel, belemmert deze de beoogde weg voor warmte om te ontsnappen naar het printcircuit. In plaats van een brede, uniforme verbinding met de koperen warmteafleider, moet de warmte zich een weg banen rond deze isolerende pockets. Deze belemmering creëert lokale hotspots, waardoor de junctietemperatuur van het onderdeel sterk oploopt, ver boven wat je datasheets en simulaties voorspelden.

De gevolgen zijn niet theoretisch. Een aanzienlijk percentage holten kan de junctietemperatuur gemakkelijk met 20°C of meer verhogen onder belasting, wat de operationele levensduur van het onderdeel drastisch verkort en de betrouwbaarheid van het hele systeem ondermijnt.

De fysica van holtes: Hoe soldeer pasta een warmteval wordt

Gaten ontstaan door de soldeerpasta zelf. De pasta is een mengsel van metalen soldeerbollen en een stroperige flux. Tijdens het reflowproces wordt de flux zeer actief, waardoor de metalen oppervlakken worden gereinigd voor een goede binding. Een nevenproduct van deze activering is uitgassing, waarbij de flux vluchtige stoffen vrijlaat terwijl het opwarmt. In een standaard reflowproces moeten deze gasbellen ontsnappen uit het gesmolten soldeer voordat het stolt.

Wanneer soldeer je een kleine component op een klein pad, dan heeft de uitgassing een zeer korte en gemakkelijke ontsnappingsroute. Het probleem wordt kritiek wanneer je te maken hebt met grote thermische pads.

DPAK’s en Grote Koper Pours: De Perfecte Storm voor Faling

Een D2PAK dat op een enorme koperen gieting ligt, creëert de ideale omgeving om deze gasbubbels vast te houden. Het grote oppervlak van de thermische pad betekent dat er een significante hoeveelheid flux gelijktijdig uitgasm. De afstand van het midden van de pad tot de rand is lang, waardoor een gasbel een moeilijke reis naar vrijheid maakt. Terwijl het soldeer begint uit te harden van buiten naar binnen, worden ontsnappingsroutes afgesloten, waardoor de holten permanent worden opgesloten. Het resultaat is een soldeerverbinding die er van de buitenkant solide uitziet, maar intern beschadigd is, net als een structurele balk vol met luchtholtes.

De Fout in ‘Goed Genoeg’: Waarom Standaard Reflow Faalt

Een standaard convectie-reflowoven is fundamenteel niet in staat om dit probleem op te lossen. Hij brengt warmte aan, maar biedt geen mechanisme om de gevangen vluchtige stoffen te laten ontsnappen. Het proces vertrouwt op de hoop dat de bellen hun weg vinden voordat de soldeer stolt—een hoop die vaak wordt doorbroken bij stroomsterke ontwerpen.

Sommige werkzaamheden wenden zich tot een eenvoudige vacuümreflowoven, denkend dat verminderde druk een wondermiddel is. Maar het aanbrengen van een plotselinge, diepe vacuüm op gesmolten soldeer is een brute aanpak. Het kan ervoor zorgen dat het soldeer violent gaat borrelen, wat spatten veroorzaakt die kortsluitingen of soldeerballen veroorzaken die de netheid van de montage compromitteren. Zonder precisiebeheersing creëert een eenvoudige vacuüm meer problemen dan het oplost. Het is geen vervanging voor een gedisciplineerd proces.

De Bester PCBA Gids: Een Systeem voor Vulvrije Assemblage

Bij Bester PCBA beschouwen wij het verminderen van holtes niet als een enkele stap, maar als een geïntegreerd systeem. Ons proces combineert stencil-engineering, geavanceerde vacuümprofilering en strikte procesdiscipline om de hoogste integriteit van soldeerverbindingen voor holtegevoelige componenten te garanderen.

Het begint met het stencil: engineering van soldeerpasta-achtige deposits

Voordat de plaat de oven ingaat, ontwerpen wij het soldeerpasta-depositie om holtes te bestrijden. In plaats van een enkele grote opening voor een thermische pad, specificeren we vaak een “raamstencil” patroon. Dit ontwerp verdeelt de grote depositie in kleinere pads met gedefinieerde kanalen ertussen. Deze kanalen dienen als speciale uitgassingsroutes, waardoor fluxvluchtige stoffen tijdens de eerste fasen van reflow een duidelijke route naar buiten krijgen onder het component. Een eenvoudige maar diep doordachte eerste verdedigingslinie.

De kunst van het vacuümprofiel: gecontroleerde drukstijgingen

Zodra het soldeer gesmolten is, passen onze vacuümreflowovens niet zomaar een grove vacuüm toe. We voeren een zorgvuldig geprogrammeerd drukprofiel uit. We verlagen de druk in gecontroleerde, zachte stijgingen, waardoor kleinere holtes langzaam samenvloeien en zich uitbreiden. Deze zachte aanpak trekt het gevangen gas uit het soldeer zonder de hevige kook die spatten veroorzaakt. Door nauwkeurig druk, temperatuur en timing te beheren, evacueren we de holtes terwijl we de stabiliteit en vorm van de gesmolten soldeerverbinding behouden.

De onbezongen held: discipline in preheat en fluxactivatie

Zelfs het meest geavanceerde vacuümprofiel is nutteloos zonder gedisciplined preheat- en soakfasen. Ons proces legt hier grote nadruk op. We zorgen ervoor dat de volledige assemblage een uniforme temperatuur bereikt, zodat de flux zijn reinigingsactie kan uitvoeren en gecontroleerd kan ontgassen. voordat de soldeer bereikt zijn vloeibare temperatuur. Dit zorgt ervoor dat wanneer het vacuüm wordt aangebracht, de flux zijn werk heeft gedaan en de meeste vluchtige stoffen al zijn vrijgekomen, zodat het vacuüm alleen nog de meest koppige, gevangen bellen hoeft te verwijderen.

Voorbij Wensdenken: Verifiëren van Thermische Integriteit

We werken niet op wishful thinking; we werken op bewijs. Ons proces is gebaseerd op verificatie, met behulp van industriële inspectietools om de resultaten van ons werk te bevestigen.

Röntgen Inspectie: Het zien van de holtes die we hebben geëlimineerd

Na montage gebruiken we 2D- en 3D-röntgeninspectiesystemen om direct door componenten heen te kijken en in de soldeerverbindingen. Hierdoor kunnen we het percentage holtes met hoge precisie kwantificeren. Terwijl industriestandaarden holtes tot wel 25% accepteren, bereikt ons vacuümreflowproces routinematig percentages in de lage enkelcijfers voor kritische thermische pads. Deze gegevens bieden objectief, kwantitatief bewijs van een structureel stevige verbinding.

Infrarood Thermografie: Het bewijzen van de thermische prestaties

Een laag percentage voids is slechts half het verhaal. Het ultieme doel is superieure thermische prestaties. Om de cirkel te sluiten, verifiëren we dit rechtstreeks. Door de geassembleerde kaart aan te zetten en te bekijken met een infraroodcamera met hoge resolutie, analyseren we de thermische gradiënten over de krachtfase in realtime. Deze IR-analyse bevestigt dat onze lage-voids soldeerverbindingen effectief warmte weggeleid van het onderdeel, waardoor de junctuTemperaturen laag blijven en het product betrouwbaar functioneert in het veld. We vervangen aannames door thermische gegevens.

De Ware Kosten van een Soldeerholte

Een geavanceerd proces zoals vacuümreflow vergt een grotere initiële investering dan een standaard convectieronde. We moedigen onze klanten aan om het alternatief te overwegen. Wat kost het een product teruggave? De engineeringkosten van een herontwerp van een bord om een fabricagefout te compenseren? De schade aan de reputatie van uw merk wanneer een vlaggenschipproduct faalt?

Een soldeervoid is een verborgen schuld die in uw hardware is ingebakken. De kosten van dat enkele bubbel van ingesloten gas kunnen weerklinken door uw hele bedrijf, zich manifesteren in garantieclaims, verloren verkopen en afgenomen klantvertrouwen.

Bij Bester PCBA is ons vacuümreflowproces niet alleen een dienst; het is een verzekering tegen deze verborgen aansprakelijkheden. Het is een investering in productbetrouwbaarheid, gebruikersveiligheid en merkintegriteit. We bieden de fabricage-expertise die ervoor zorgt dat uw briljante ontwerp precies presteert zoals u bedoeld hebt.