De elektronica in een medisch apparaat draagt een last die consumentenproducten niet hebben. Een storing in het veld is geen ongemak; het is een potentieel patiëntveiligheidsevent. Het triggert regelgevende meldingen en, in ernstige gevallen, recalls die duizenden eenheden in meerdere markten kunnen omvatten. Deze realiteit beïnvloedt elk aspect van het ontwerp, de bouw en de documentatie van medische circuitboards. Het is waarom de industrie opereert onder ISO 13485, een kwaliteitsbeheersysteem dat de volledige productielevenscyclus regelt met een strengheid die de algemene industriële normen verre overstijgt.

Voor bedrijven die nieuwe apparaten ontwikkelen, is de uitdaging niet simpelweg het bereiken van compliance. Het is compliance bereiken zonder concessies te doen aan de snelheid die nodig is om klinische tijdlijnen en commercialisatiewindows te halen. Een algemeen aanvaarde aanname stelt dat regelgevende discipline en agressieve doorlooptijden fundamenteel tegenstrijdig zijn — dat de strengheid van apparaatgeschiedenisregistraties, de precisie van labeling en de overhead van procesvalidatie onvermijdelijk de productie vertragen.

Deze aanname is onwaar. Het is een gevaarlijke mythe die wordt voortgezet door fabrikanten die compliance als een afterthought toevoegen in plaats van het in de architectuur van hun operaties te integreren. Wanneer een PCBA-fabrikant onder een volwassen ISO 13485-systeem werkt, worden de mechanismen die traceerbaarheid en herhaalbaarheid waarborgen, de drijvende kracht achter snelheid. Real-time gegevensverzameling elimineert retrospectieve papierwerk. Geverifieerde processen verwijderen de noodzaak voor per-eenheid brandweer. Doorlopende auditbereidheid voorkomt de disruptieve haast die schema's verstoort. Geverifieerde systemen vertragen je niet. Ad-hoc compliance wel.

Om dit te begrijpen, moet je voorbij het ISO 13485-certificaat aan de muur kijken en de systemen onderzoeken die audits zonder het uitrekken van doorlooptijden mogelijk maken.

Wat ISO 13485-certificering betekent voor PCB-assemblage

ISO 13485 is een norm voor een kwaliteitsmanagementsysteem, geen productnorm. Het onderscheid is cruciaal. Wanneer een PCBA-fabrikant ISO 13485-certificering heeft, heeft een geaccrediteerde auditor bevestigd dat de organisatie een gedocumenteerd, gecontroleerd en gemonitord systeem voor kwaliteitsbeheer voert. De certificering bevestigt niet de kwaliteit van een enkel product; het bevestigt de discipline van het systeem dat die producten vervaardigt.

Hoewel de standaard een voorouder deelt met de meer gebruikelijke ISO 9001, is ISO 13485 in gebieden die de patiëntveiligheid beïnvloeden veel specifieker. Waar ISO 9001 flexibiliteit toestaat, verplicht ISO 13485 specifieke controls voor risicobeheer, procesvalidatie, traceerbaarheid en post-market surveillance. Voor een contractfabrikant betekent dit dat de volledige productieomgeving — van workflows en apparatuur tot het bijhouden van gegevens — opereert op een niveau dat ver boven de normen van consumentenelektronica ligt.

De aanwezigheid van een ISO 13485-certificaat is de basis voor medische apparaatwerk. Het ontbreken ervan geeft aan dat een partner niet is uitgerust om aan regelgevende verwachtingen te voldoen. Maar het certificaat alleen onthult niet de operationele volwassenheid. Het bevestigt dat er een systeem bestaat, niet of dat systeem operationele uitmuntendheid aanroept of slechts wordt onderhouden om een jaarlijkse audit te doorstaan. Het verschil ligt in de architectuur van dat systeem.

De architectuur van traceerbaarheid: apparaatgeschiedenisregistraties in PCBA

De apparaatgeschiedenisregistratie (DHR) is het volledige documentatiepakket dat bewijst wat er is gebouwd, hoe het is gebouwd en door wie. Voor elke medische apparaatassemblage moet een auditor in staat zijn om de genealogie ervan te reconstrueren met forensische precisie. Dit betekent dat men de specifieke partij van elk onderdeel op het bord, de batch-identificatie van de soldeerpasta, de machine-ID's voor het pick-and-place apparaat en de reflowoven, de operator die de lijn heeft bediend, de milieuomstandigheden ten tijde van de assemblage, en de resultaten van elke inspectie en test moet kennen. De DHR is geen samenvatting; het is een uitputtend verslag.

Dit niveau van traceerbaarheid bestaat om één reden: risicobeperking. Als er een storing in het veld optreedt of een leverancier een specifieke partij van een onderdeel terugroept, moet de fabrikant in staat zijn om elke getroffen eenheid snel en zeker te identificeren. Zonder volledige DHR-integriteit kan een enkele defecte component leiden tot een algehele terugroepactie van een hele productlijn, waardoor een productlancering wordt gehinderd omdat de scope van de blootstelling niet kan worden vastgesteld. Traceerbaarheid is geen administratieve overhead; het is het mechanisme dat patiënten beschermt en financiële schade beperkt wanneer er iets misgaat.

Wat een Complete DHR vastlegt voor elke assemblage

Een DHR voor een PCBA moet elk componentreel koppelen aan het conformiteitscertificaat van de leverancier. Het moet documenteren welk apparaat voor elke bewerking is gebruikt en welke parameters tijdens de uitvoering. Het moet vastleggen welke gekwalificeerde operators de opstelling, inspectie en testen hebben uitgevoerd. Het moet milieugegevens vastleggen, zoals temperatuur en vochtigheid, als de materialen gevoelig zijn. Het moet ook de resultaten registreren van alle in-circuit en functionele tests, inclusief het serienummer en de kalibratiestatus van de testapparatuur zelf. Tot slot bevat het eventuele afwijkingsrapporten als er een anomalie optrad en tijdens de bouw werd afgehandeld.

Een fabrikant moet systemen hebben om deze gegevens bij elke stap vast te leggen. Hoewel handmatige, papiergebaseerde DHR-systemen toegestaan zijn, brengen ze vertraging en fouten met zich mee. Een papieren reisdocument dat meegaat met de borden op de productievloer kan verkeerd worden ingevuld, worden verplaatst of stappen missen. Als dit gebeurt, is de DHR onvolledig, en de hele batch is in gevaar. Hier bepaalt de kwaliteit van de digitale infrastructuur van een fabrikant direct de snelheid en betrouwbaarheid.

Hoe Real-Time DHR-systemen retrospectieve vertragingen voorkomen

Een volwassen ISO 13485-operatie gebruikt geïntegreerde software om DHR-gegevens in realtime vast te leggen, als een natuurlijke nevenproduct van de productie. Wanneer een operator een componentrol scant in een pick-and-place-machine, logt het systeem automatisch het partijnummer en de tijdstempel. Wanneer een plaat een reflowoven verlaat, worden thermische profielgegevens gekoppeld aan de batch. Wanneer een functionele test wordt uitgevoerd, worden de resultaten rechtstreeks in de DHR-database geschreven. De DHR is voltooid op het moment dat de productierun eindigt.

Dit architecturale verschil elimineert de grootste bron van vertraging: de haast om documentatie samen te stellen achteraf. In faciliteiten met handmatige systemen kan het opstellen van dossiers en het oplossen van discrepanties dagen of weken duren nadat de borden zijn gebouwd. Het product is klaar, maar kan niet verzonden worden omdat het papierwerk dat nog niet is. In een realtime DHR-systeem zijn productie en documentatie gesynchroniseerd. Wanneer het laatste bord is getest, is de DHR klaar. Zo zorgt discipline voor snelheid.

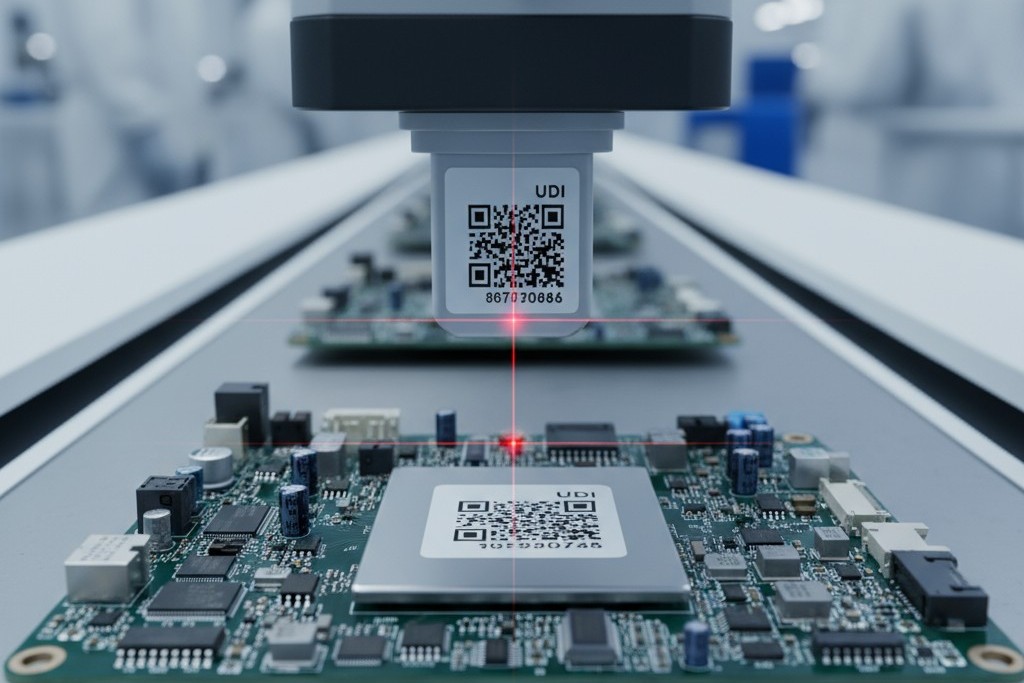

UDI-labeling: Een workflowdiscipline, geen laatste stap

Het Unique Device Identification (UDI) systeem is een wereldwijde regulatoire kaders voor het volgen van medische apparaten. Voor PCB-assemblages is UDI-labeling niet alleen het afdrukken van een barcode aan het einde van de productielijn. Het is een workflowdiscipline die moet worden geïntegreerd in het productieproces met strikte gegevensintegriteitscontroles, waardoor wordt gewaarborgd dat de identiteit van elk apparaat correct wordt vastgesteld en gekoppeld aan de DHR.

Een UDI is een regulatoire identificatie, geen intern serienummer. Het volgt een wereldwijd geharmoniseerd formaat (meestal GS1 of HIBCC) en bevat een Device Identifier (DI) voor het productmodel en een Production Identifier (PI) met het lotnummer, serienummer of productie datum. Omdat het formaat wordt bepaald door regelgeving, moet de klant de UDI-gegevens en labelings specificaties aanleveren, en moet de fabrikant deze met precisie uitvoeren.

Wanneer UDI-integratie plaatsvindt in het montageproces

Het punt waarop een UDI-label wordt aangebracht, hangt af van het apparaat. Voor sommige producten wordt het label direct op de PCBA aangebracht na de eindtest. Voor andere is de PCBA een onderassemblage en wordt het uiteindelijke UDI-label later door de klant aangebracht. In het eerste geval moet de fabrikant van de PCBA het genereren, aanbrengen en verifiëren van UDI beheren als een gecontroleerde stap in de workflow.

Een veelgemaakte fout is het behandelen van UDI-labeling als een post-productietaken die wordt afgehandeld door de verzendingsafdeling. Dit brengt onaanvaardbaar risico met zich mee. Als labels handmatig worden aangebracht zonder verbonden te zijn met het DHR-systeem, is er geen automatische controle of het juiste label op het juiste onderdeel is aangebracht. De beste praktijk is om UDI-afdrukken en toepassing direct in de productieomgeving te integreren, met barcode-scanning of vision-systemen om te verifiëren dat de labelinhoud overeenkomt met het DHR-record van de eenheid.

De mechanica van serialisatie en labelverificatie

Wanneer unit-niveau serialisatie vereist is, moet de fabrikant een uniek serienummer voor elk bord genereren en deze coderen in het UDI-label. Dit vereist een serialisatiesysteem dat aansluit op de DHR-database om duplicaten te voorkomen en elk serienummer permanent te koppelen aan de specifieke eenheidshistorie. De verificatiestap, meestal een directe scan na het aanbrengen, bevestigt dat het label leesbaar en correct is, en markeert automatisch elke eenheid die faalt. Een volwassen partner heeft een gedefinieerd proces voor ontwerpsoverdracht om de volledigheid van alle UDI-specificaties te verifiëren vóór de productie begint, en voorkomt zo kostbare downstream verstoringen.

Procesvalidatie: bouw in herhaalbaarheid

Procesvalidatie is het formele, gedocumenteerde bewijs dat een productieproces consequent assemblages zal opleveren die aan alle eisen voldoen. Het is geen procesontwikkeling; het is de definitieve demonstratie dat een proces, binnen gedefinieerde parameters bedrijfszeker, telkens conformering zal opleveren. Onder ISO 13485 moeten kritieke processen worden gevalideerd voordat ze worden gebruikt voor routinematige productie.

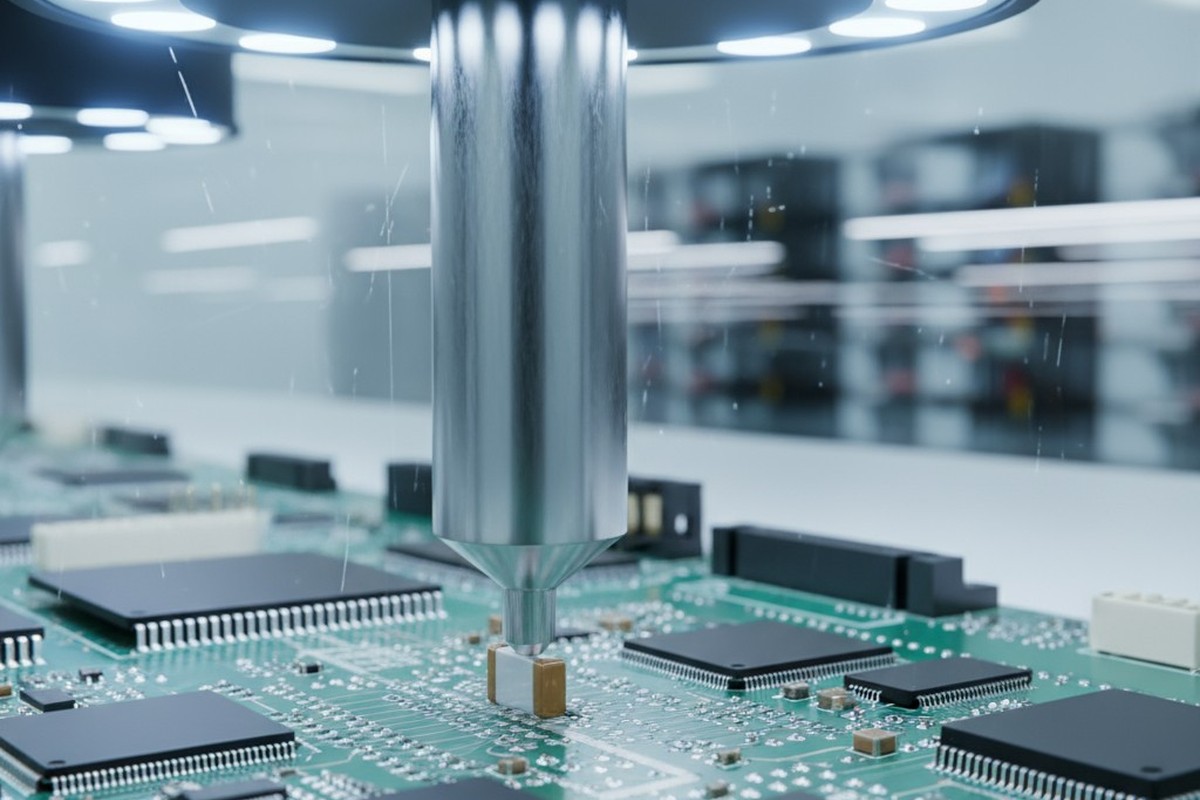

Voor PCB-fabricage vereisen processen zoals reflow solderen, conformal coating en automatische inspectie validatie. De reden is eenvoudig: als je de kwaliteit van een resultaat niet volledig kunt verifiëren achteraf - zoals de interne integriteit van een soldeerverbinding - moet je het proces zelf vooraf bewijzen dat het in staat is. Als je geen kwaliteitscontrole kunt uitvoeren bij binnenkomst, moet je het erin bouwen.

Wat Procesvalidatie bewijst en wanneer het plaatsvindt

Een volledige procesvalidatie volgt een formeel protocol: Installatiekwalificatie (IQ), Operationele kwalificatie (OQ) en Prestatiekwalificatie (PQ). IQ bevestigt dat de apparatuur correct is geïnstalleerd en gedocumenteerd. OQ bevestigt dat de apparatuur correct functioneert binnen het beoogde bereik van parameters. PQ is de meest rigoureuze fase: het omvat het uitvoeren van productie-representatieve samenstellingen door het proces om, door middel van testen, aan te tonen dat de output consequent voldoet aan alle acceptatiecriteria.

Deze validatie moet worden voltooid voordat het proces wordt gebruikt voor commerciële productie. Hoewel dit een initiële investering in tijd voor een nieuw product vereist, stelt een gevalideerd proces later snelheid mogelijk. Het kwalificeert het proces voor routinematig gebruik, waardoor productie kan doorgaan zonder uitgebreide verificatie per eenheid.

De relatie tussen validatie en flexibiliteit

Een gevalideerd proces is geen vaststaand proces, maar iedere wijziging moet worden beheerd via een formele wijzigingscontroleprocedure. Een kleine aanpassing binnen het gevalideerde bereik vereist mogelijk geen actie, maar een grote verandering — zoals het introduceren van een nieuw type onderdeel of het wisselen van soldeerpasta — zal een hervalidatie vereisen.

Een fabrikant met een volwassen validatieprogramma heeft duidelijke procedures voor het evalueren van deze veranderingen en het efficiënt uitvoeren van hervalidaties. Ze kunnen terugvallen op historische data om snel te reageren wanneer een verandering nodig is. Een fabrikant met zwakke discipline behandelt elke verandering als een crisis, wat leidt tot langdurige hervalidaties die de productie vertragen. Het verschil is niet de regelgeving; het is de volwassenheid van het systeem dat daarvoor is ontworpen.

Gecodeerde opslag en milieumonitoring

Een medische apparaatassemblage wordt niet inert nadat het de productielijn verlaat. Het blijft onderhevig aan omgevingsrisico’s die de kwaliteit kunnen verminderen. Gecontroleerde opslag verlengt het kwaliteitssysteem naar de fase na productie, en beschermt assemblages tegen elektrostatische ontslag (ESD), vocht, besmetting en vergissingen totdat ze worden geleverd.

ISO 13485 vereist dat opslagcondities worden gedefinieerd, gemonitord en gedocumenteerd. Voor PCBAs betekent dit robuuste ESD-bescherming, temperatuur- en vochtbeheer voor vochtgevoelige componenten en netheidprotocollen om deeltjescontaminatie te voorkomen. De strengheid van deze controles schaalt mee met het risicoprofiel van het apparaat.

Categorieën van Controle: ESD, Milieu en Contaminatie

ESD is een bekende risico, maar krijgt een verhoogde betekenis voor medische apparaten waar een latent defect zich mogelijk niet manifest totdat het klinisch wordt gebruikt. Opslagplaatsen moeten ESD-beschermd zijn en modules moeten in beschermverpakking blijven totdat ze in een andere gecontroleerde omgeving aankomen. Temperatuur- en vochtregeling is cruciaal voor vochtgevoelige componenten of coatings die een specifieke uikuringsomstandigheden vereisen. Deze gebieden moeten worden uitgerust met systemen die continu milieugegevens loggen en alarmen activeren voor buiten-spec situatie. Contaminatiecontrole is essentieel voor modules gebruikt in implantabele of steriele apparaten, met speciale opslagplaatsen met gecontroleerde toegang en luchtfiltratie.

Traceerbaarheid in Opslag: Lottensegregatie en FIFO

Naast milieufactoren is opslag een traceerbaarheidspunt. Modules moeten worden opgeslagen om verwisselingen tussen loten of productversies te voorkomen. Dit vereist fysieke segregatie, duidelijke labeling en een inventarisatiesysteem dat lotidentificatie afdwingt. First-in, first-out (FIFO) discipline is standaardpraktijk om risico’s van houdbaarheid te minimaliseren. Elke opslaggebeurtenis - van ontvangst in het magazijn tot verzending - moet worden vastgelegd en gekoppeld aan de DHR, waardoor een ononderbroken keten van bewaring ontstaat die snel en precies kan reageren op post-market problemen.

Doorlopende auditbereidheid: Het systeem dat onderbrekingen voorkomt

Een ISO 13485-audit is geen verrassing. Toezichtaudits door certificatieinstanties en regelgevende audits door instanties zoals de FDA vinden plaats volgens een schema of naar aanleiding van een trigger. De inhoud van deze audits is ook geen mysterie; auditors bekijken documenten, observeren processen en verifiëren dat gedocumenteerde procedures worden gevolgd.

Het verschil tussen een naadloze audit en een verstorende is de staat van de operatie. Wanneer een fabrikant opereert in een staat van continue compliance – waar elk proces audit-klaar is in real-time en afwijkingen onmiddellijk worden afgehandeld – wordt de audit een verificatie, geen ontdekking. Productie stopt niet. Ingenieurs worden niet gedwongen tot angstige documentatie-searches. De vragen van de auditor worden beantwoord met gegevens die al zijn verzameld en toegankelijk zijn.

Hoe dagelijkse discipline voortdurende controle-paraatheid creëert

Continue audit-klaarheid betekent dat het kwaliteitssysteem altijd voorbereid is op een onaangekondigd onderzoek. Er is geen ‘speciale voorbereidingsmodus’. De documenten die een auditor opvraagt - DHR’s, Correctieve en Preventieve Acties (CAPA’s), validatieprotocollen, trainingsmatrixen, kalibratie-logboeken - worden onderhouden als onderdeel van de dagelijkse operaties, niet snel verzameld wanneer een audit is gepland.

Deze staat wordt bereikt door automatisering en discipline. Digitale DHR-systemen elimineren achterstanden. Geautomatiseerde kalibratietracking waarschuwt voor apparatuur vóór het verstrijken ervan. Trainingsbeheersystemen zorgen dat alleen gekwalificeerd personeel taken uitvoert. CAPA-systemen volgen issues van identificatie tot sluiting. Dit zijn geen audittools; het zijn productietools die audit-klaar output genereren.

Wat auditors onderzoeken en hoe systemen reageren

Wanneer auditors een PCBA-faciliteit betreden, vragen ze om DHR’s, validatierapporten en bewijs van change control. Ze observeren de productieplaats en interviewen personeel. Een systeem dat continu compliant is, reageert zonder vertraging. DHR’s worden in minuten uit de database gehaald. Validatierapporten bevinden zich in een gestructureerde opslag. De CAPA-database toont aan dat issues tot sluiting worden gevolgd. Het bezoek van de auditor wordt een bevestiging, geen onderzoek.

Vergelijk dit met een operatie waar compliance periodiek is. De audit veroorzaakt een chaos. Ingenieurs zoeken oude rapporten. Productie wordt gepauzeerd om papierwerk op te schonen. De audit zelf onthult discrepanties die interne systemen hadden moeten detecteren. De audit wordt een bron van vertraging en kostbare corrigerende acties, niet omdat de auditor vijandig is, maar omdat het systeem niet klaar was. Zo voorkomt een fabrikant met een geïntegreerd kwaliteitssysteem in de dagelijkse operatie dat er onderbrekingen ontstaan en beschermt het doorlooptijden.

Het evalueren van een ISO 13485 PCBA-partner: De criteria die er toe doen

Een fabrikant heeft of een geldige ISO 13485-certificering of niet. Maar operationele volwassenheid bestaat op een spectrum, en dat spectrum bepaalt of een partner je programma versnelt of frictie introduceert. De beoordeling moet zich richten op systemen die echte discipline tonen.

Certificering vs. Volwassenheid: Vraag om het meest recente toezichtauditrapport. Afwezigheid van grote niet-conformiteiten is een goed teken. Vraag hoe lang de fabrikant al gecertificeerd is; langdurigheid suggereert ingebedde discipline. Verifieer expliciet dat de scope van het certificaat inclusief PCBA-contratiemaken is.

Systeemintegratie: Vraag een live demonstratie aan van het DHR-systeem. Het vermogen om een volledige registratie van een specifieke partij in realtime op te halen, is een krachtige indicator. Vraag hoe UDI-labeling is geïntegreerd en geverifieerd. Bekijk een procesbeoordelingsrapport voor een vergelijkbaar product; de diepgang en duidelijkheid tonen de volwassenheid van het programma.

Transparantie in Ontwerp Overdracht: Het ontwerpoverdrachtsproces is waar ambiguïteiten vertragingen veroorzaken. Een volwassen partner heeft een formele checklist om UDI-vereisten, kritische procesparameters en testcriteria te verifiëren voordat de productie begint. Vraag naar deze procedure. De strengheid ervan voorspelt het succes van de samenwerking.

Rode Vlaggen: Wees op je hoede voor een fabrikant die geen DHRs snel kan produceren of vertrouwt op papiergebaseerde systemen voor kritieke documenten. Wees alert op een faciliteit waar milieubewaking handmatig en zelden plaatsvindt. Wees op je hoede voor een partner die hun wijzigingscontroleproces niet duidelijk kan uitleggen of die certificeringsgevoeligheden heeft gehad. Dit zijn tekenen dat het kwaliteitssysteem op papier bestaat, maar niet in de praktijk.

De keuze van een productiemedewerker beïnvloedt niet alleen de kwaliteit van uw product, maar ook uw snelheid naar de markt. Een partner wiens ISO 13485-systeem echt in hun processen is geïntegreerd, zal u niet vertragen met nalevingskosten. Ze zullen uw programma versnellen door herwerk en alarmsituaties te elimineren die degenen die compliance als een taak beschouwen, plagen. De discipline maakt de snelheid mogelijk.