Het productieonderdeelgoedkeuringsproces hoeft niet per se pijnlijk te zijn. Het drama, de laatste-momenten haast, en de auditbevindingen die de productie stilleggen, zijn symptomen van een dieper probleem—een dat maanden eerder plaatsvindt, tijdens de APQP-planning. Wanneer een PCBA-fabrikant autotechnische kwaliteit behandelt als een documentatie-oefening in plaats van een geïntegreerd systeem, wordt PPAP een archeologisch graafwerk door incomplete records en niet-gevalideerde processen. De rekening wordt betaald met vertragingen.

Bij Bester PCBA beschouwen we autograadproductie als een fundamenteel andere discipline. De normen zijn niet arbitrair en de strengheid is niet onderhandelbaar. Automobielelectronica moet feilloos functioneren gedurende vijftien jaar in temperatuurextremen, vaak in veiligheidskritische systemen waar een enkele storing recalls van miljoenen dollars kan veroorzaken of levens in gevaar kan brengen. Deze realiteit vormt elk aspect van hoe wij PCBA bouwen, valideren en documenteren voor de automotive sector.

Dit is de kwaliteitsarchitectuur die nodig is om automotive audits bij de eerste poging te doorstaan. We zullen APQP-planning gedetailleerd beschrijven die duidelijkheid schept, niet alleen papierwerk; controleplannen en FMEA-strategieën die echt procesinzicht onthullen; en de niet-onderhandelbare traceerbaarheid en AEC-Q-vereisten voor verantwoordelijke fabricage. De weg van ontwerpinput tot PPAP-indiening zou een logische opwaardering moeten zijn waarin elke stap de vorige valideert, niet een hindernisbord dat overwonnen moet worden.

Waarom Automotive PCBA een andere soort productie is

Automobielelectronica werken in een omgeving die zelden wordt aangetroffen door commerciële en zelfs industriële borden. Beschouw de thermische belasting. Assemblages in de motorkap worden routinematig gekleurd van -40°C tijdens koude starts tot meer dan 125°C onder belasting, duizenden keren per jaar, gedurende meer dan een decennium. Voeg vibratieprofielen toe die consumentenelektronica in dagen zouden vernietigen en de verwachting van nul onvoorziene onderhoud. Deze eisen veranderen fundamenteel hoe componenten worden geselecteerd, processen worden beheerd en kwaliteit wordt gevalideerd.

Het contrast met IPC-klasse 3 normen is illustratief. IPC-A-610 klasse 3 definieert strenge acceptatiecriteria voor hoogbetrouwbare elektronica zoals aerospace en medische apparaten. Deze zijn noodzakelijk, maar niet voldoende voor automotive. Automotive normen, beheerd door IATF 16949, vereisen gesloten-lus procescontrole, volledige component-tracering en gekwantificeerde procesvaardigheidsmeters waarvan veel commerciële faciliteiten nooit gebruik hebben gemaakt. Het kwaliteitssysteem zelf moet ontworpen zijn voor een nul-fout-aspiratie, gevalideerd via statistische methoden, niet alleen steekproeven.

Dit is waar AEC-Q-kwalificatie de technische ruggengraat van automotive PCBA wordt. De Automotive Electronics Council publiceert normen voor componenten: AEC-Q100 voor geïntegreerde schakelingen, AEC-Q200 voor passieve componenten, en AEC-Q101 voor discrete halfgeleiders. Deze documenten specificeren stress-testprotocollen—temperatuurschommelingen, operationele levensduur bij hoge temperaturen, vochtigheidsblootstelling, mechanische schok—die de betrouwbaarheid van een component onder automotive-omstandigheden bewijzen. Een component zonder AEC-Q-gegevens is een statistiek onbekend. Het zou kunnen overleven, of het kan op grote schaal falen. De automotive-industrie duldt die onzekerheid niet.

De kosten van falen blijven niet beperkt tot cultuurvoorkeur; het is een engineeringrespons op een barbaarse economische realiteit. Een veldfout in een consumentenproduct kan twintig dollar kosten in garantie. Een storing in een autoveiligheidssysteem kan een recall veroorzaken die honderdduizenden voertuigen treft, elk met dealerservice van $200 per eenheid alleen in arbeid. Als je merkenschade en potentiële rechtszaken meerekent, worden de falingskosten gemeten in tientallen miljoenen. Het extra besteden van twee procent aan kwalificatie en procescontrole is geen overhead. Het is een verzekering met een meetbaar rendement.

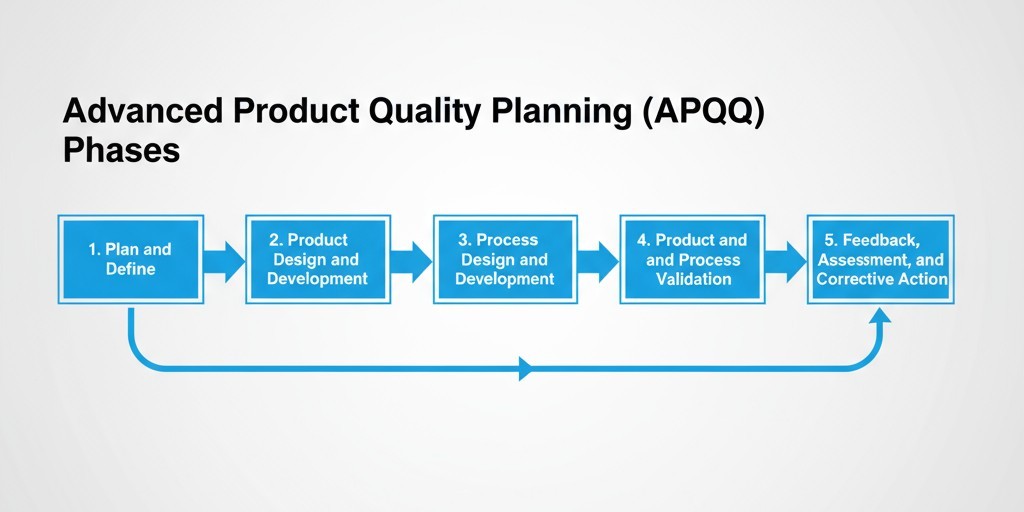

APQP is het hoofdplan, geen checklist

Geavanceerde productkwaliteitsplanning (APQP) is het raamwerk dat de eisen voor autotechnische kwaliteit omzet van een overweldigende lijst in een gestructureerd, beheersbaar proces. APQP is geen document; het is een methodologie voor het organiseren van cross-functioneel werk over vijf fasen, van concept tot productie en voortdurende verbetering. Het doel is risico's aan de oppervlakte brengen en oplossingen valideren. voordat productie begint, zodat de productieonderdeelgoedkeuringsproces (PPAP) indiening een formaliteit is, geen crisis.

De vijf fasen zijn strikt sequentieel. Elk heeft gedefinieerde inputs, activiteiten en outputs die de volgende voeden.

- Plannen en definiëren: Stelt ontwerphoofden, betrouwbaarheidsdoelstellingen en het voorlopige stuklijst op.

- Productontwerp en ontwikkeling: Finaliseert het ontwerp, voert Design FMEA uit en maakt validatieplannen.

- Procesontwerp en ontwikkeling: Definieert het productieproces, voert Process FMEA uit, ontwikkelt controleplannen en valideert procescapaciteit.

- Product- en procesvalidatie: Voert productietests uit, meet capabiliteitsindices en finaliseert PPAP-documentatie.

- Feedback, beoordeling en corrigerende actie: Voert continue verbetering na de lancering uit.

De discipline ligt in het niet overslaan van stappen. Wanneer een klant onvolledige ontwerpinputs aanlevert in Fase Eén—vage betrouwbaarheidsdoelstellingen of onzekere productvolumes—is de verleiding groot om door te gaan en het later uit te zoeken. Dit is de oerzonde van APQP. Onduidelijkheid in Fase Eén leidt tot herwerk in Fase Twee, instabiliteit in Fase Drie en validatiefouten in Fase Vier. Bij Bester PCBA hanteren wij een strikt beleid: we verlaten Fase Eén niet totdat de ontwerpinputs compleet, gedocumenteerd en goedgekeurd zijn. Een tijdelijke vertraging om de vereisten in week één te verduidelijken voorkomt een catastrofale vertraging door een procesher ontwerp in maand zes.

Waar fabrikanten meestal falen, is door APQP te behandelen als een documentatievereiste. Ze genereren de checklist, vullen data in en leggen het weg. Het daadwerkelijke werk—de cross-functionele beoordelingen, de brainstormsessies over faalmethoden, de capaciteitsstudies—gebeurt informeel of helemaal niet. Dit leidt tot een validatie in Fase Vier die problemen aan het licht brengt die in Fase Twee hadden moeten worden opgelost. De weg voorwaarts is om APQP-fasen te bemensen met beslissers, niet met administrateurs, en om fase-uitgangen te behandelen als engineering poorten, niet als kalendermijlpalen.

Het begrijpen van de rol van PPAP verduidelijkt waarom deze strengheid belangrijk is. PPAP is het eindexamen, de formele indiening die bewijst dat het productieproces aan alle eisen kan voldoen bij productievolumes. APQP is het semester van studie. Als het werk grondig is, is PPAP een eenvoudige compilatie van bestaand bewijs. Als APQP performatief was, onthult PPAP elke shortcut.

Controlplannen die echt controleren

Een controlplan is een levend document dat specificeert hoe een productieproces zal worden gemonitord om consistente output te waarborgen. Voor automotive PCBA somt het elke processtap op, identificeert kritieke kenmerken, definieert meetmethoden en wijst verantwoordelijkheid toe. Het verschil tussen een compliant controlplan en een effectief plan is of het authentiek procesinzicht weerspiegelt of gewoon is ingevuld om aan een auditor te voldoen.

Een effectief plan begint met de Process FMEA, die potentiële faalmethoden zoals soldeerbruggen of verkeerde componentuitlijning identificeert. Het controlplan is de operationele reactie. Het moet de specifieke controles definiëren die de kans op een falen verkleinen, de inspectiemethoden die de detectie verbeteren en het reactietplan wanneer een kenmerk afwijkt. Er moet een directe lijn zijn van elke hoog-risico FMEA faalmethode naar een bijbehorend controlemaatregel. Als de FMEA de hoeveelheid soldeerpasta aanduidt als een risico met hoge frequentie, moet het controlplan SPC-meting van de afdrukdikte specificeren, met gedefinieerde controlelimieten en escalatieprocedures.

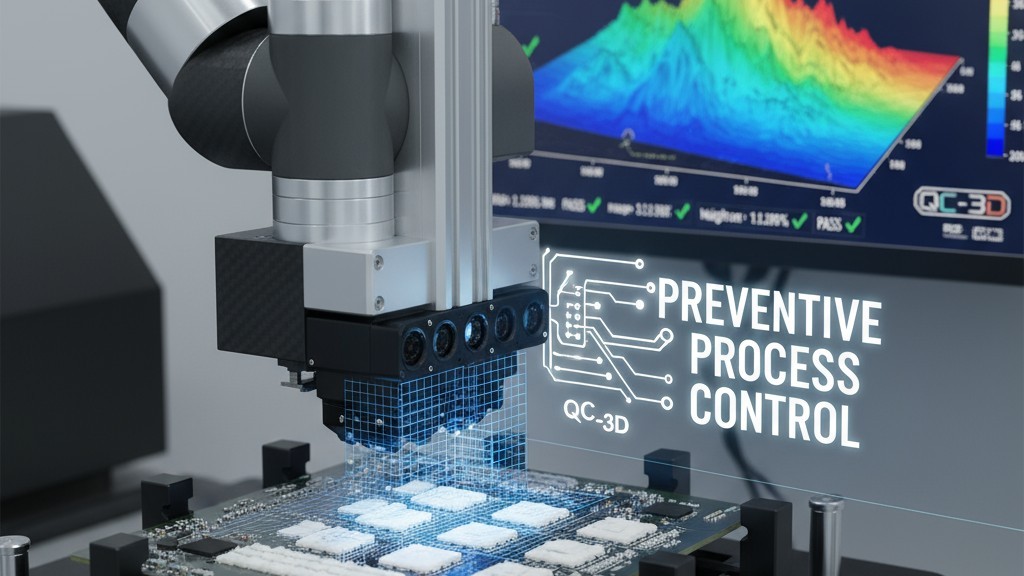

Auditors onderzoeken onmiddellijk het onderscheid tussen reactieve en preventieve controlemaatregelen. Reactieve controlemaatregelen detecteren defecten nadien ze zich voordoen: optische inspectie na reflow of functionele test. Preventieve controlemaatregelen voorkomen dat defecten ontstaan: optimalisatie van stencil opening, closed-loop reflow oven profiling en het volgen van vochtgevoeligheid van componenten. Een controlenplan dat wordt gedomineerd door reactieve controles geeft een proces weer dat niet volledig begrepen of capabel is. Het vertrouwt op het opmerken van fouten in plaats van het voorkomen ervan.

Bij Bester PCBA prioriteren onze controleplannen preventie. Voor soldeerpaste-aanbrengg, specificeren we stencilprintinspectie met SPC-grafieken, niet alleen downstream AOI. Voor reflow valideren we thermische profielen aan de hand van componentvereisten en monitoren we het ovenzone-temperaturen met SPC, door afwijkingen te detecteren voordat ze de output beïnvloeden. Deze aanpak verlaagt de defectgeneratie, wat fundamenteel betrouwbaarder is dan het verhogen van de detectiegraad.

Obsolescentie van componenten is een feit in autoprogramma's met een levensduur van 10 tot 15 jaar, en moet worden aangepakt binnen het controlenplan. Wanneer een component wordt aangeduid als “laatste keer kopen”, moet het controlenplan een gedocumenteerde beoordeling van alternatieven en kwalificatie van tweede bronnen activeren. We integreren obsolescentie-monitoring in onze materiaalcontroleprocedures, waardoor een potentiele crisis wordt omgezet in een beheersbare variabele.

FMEA zonder het Theater: Foutenmodi die er toe doen

Foutmodus- en effectanalyse (FMEA) moet een systematische methode zijn voor het identificeren van procesrisico’s en het prioriteren van preventieve acties. Te vaak wordt het een theatrale oefening. Teams vullen spreadsheets met worst-case scores, genereren opgeblazen Risicoprioriteitsnummers (RPNs), en archiveert het document zonder ook maar één procesparameter te wijzigen. Het resultaat is een alomogelijk ogend artefact dat nul operationele waarde biedt.

Effectieve FMEA begint met het begrijpen van het verschil tussen een Ontwerp-FMEA (DFMEA) en een Proces-FMEA (PFMEA). Voor een PCBA-fabrikant is de PFMEA het primaire hulpmiddel.

- Ontwerp FMEA (DFMEA) is de verantwoordelijkheid van het ontwerpteam. Het vraagt: Wat kan er misgaan bij het ontwerp zelf? Dit omvat fouten bij componentenselectie, onvoldoende thermische derating, of ontbrekende ESD-bescherming. De output is ontwerpwijzigingen. Een PCBA-fabrikant levert input over fabricagebaarheid, maar bezit de DFMEA niet.

- Proces FMEA (PFMEA) is de verantwoordelijkheid van het productie-team. Het vraagt: Aannemende dat het ontwerp correct is, wat kan er misgaan tijdens de assemblage? Dit omvat defecten in soldeerpasta, plaatsingsfouten, reflow-afwijkingen en handlingbeschadigingen. Het resultaat is procescontroles. Onze PFMEA-workshops betreffen procesingenieurs, kwaliteitsingenieurs en operators, omdat de mensen die de lijn bedienen failure modes begrijpen die een checklist nooit kan vastleggen.

De RPN-val en waarom detectiepunten beoordelingen meer aandacht verdienen

De Risico Prioriteitsnummer (RPN) wordt berekend door de beoordelingen van Ernst, Gebeurtenis en Detectie te vermenigvuldigen. De aantrekkingskracht ervan is een enkel getal voor prioritering, maar dit is een valstrik. Een hoge-severiteit, lage-incidentie fout (Ernst 10, Gebeurtenis 2, Detectie 3 = RPN 60) vereist een andere reactie dan een fout met matige ernst en hoge incidentie (Ernst 5, Gebeurtenis 6, Detectie 2 = RPN 60). Vermenigvuldiging verbergt deze kritieke onderscheidingen.

Detectiebeoordelingen worden systematisch onderwaarderd, maar ze zijn de meest actiegerichte variabele voor een fabrikant. Ernst wordt vaak vastgesteld door de toepassing; een soldeernaadfout in een remregelaar heeft van nature een hoge ernst. Incidentie kan worden verminderd, maar dat vereist vaak aanzienlijke investeringen. Detectie kan echter snel worden verbeterd met betere inspectiemethoden of statistisch procesbeheer.

Bij Bester PCBA richten we FMEA-acties op elke failure mode met een Detectie beoordeling hoger dan vijf, wat betekent dat de huidige controls waarschijnlijk het defect niet zullen vinden. Het verbeteren van detectie van een zeven naar een drie—door bijvoorbeeld inline inspectie toe te voegen—kan het veldrisico drastisch verminderen zonder het hele proces te herontwerpen. Een FMEA die resulteert in nul proceswijzigingen is performancekunst, geen engineering.

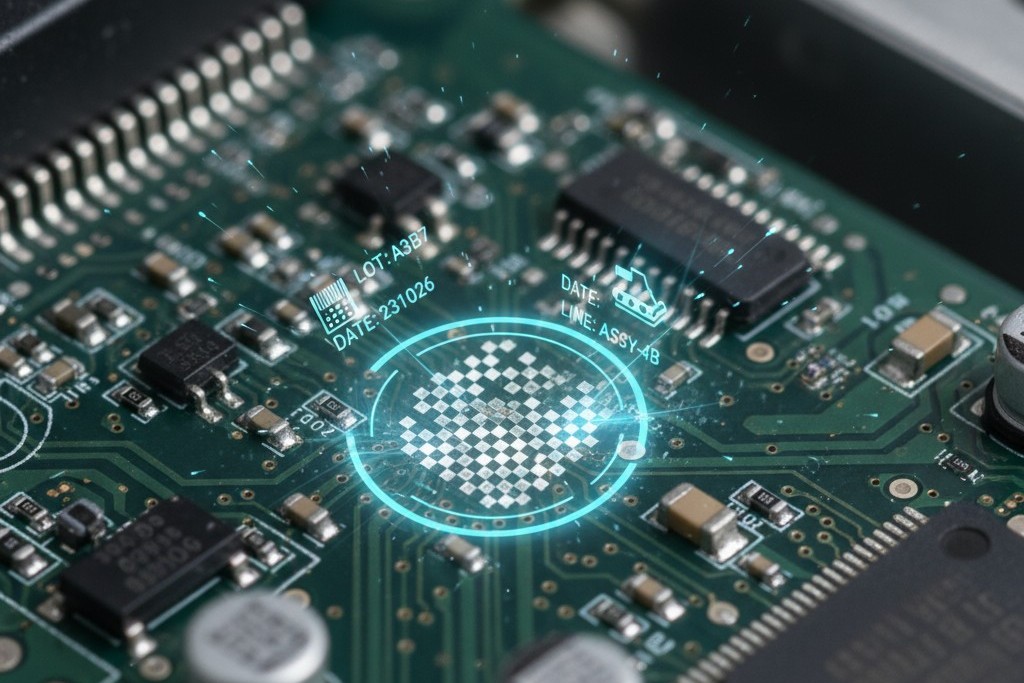

Traceability systemen gebouwd voor audits en recalls

In automotive PCBA is traceerbaarheid het vermogen om de volledige genealogie van een afgewerkte samenstelling te reconstrueren: welke componenten uit welke partijen werden op welke lijn, door welke operator, op welke datum samengevoegd. Deze granulariteit is niet bureaucratisch. Het dient twee niet-onderhandelbare behoeften: het passeren van een audit, waarbij een auditor binnen minuten een volledige productiegeschiedenis voor een willekeurig serienummer eist, en het uitvoeren van een gerichte recall, waarbij alleen de getroffen eenheden worden geïsoleerd in plaats van een volledige productie-ervaring.

Batch-traceerbaarheid is de minimale standaard, materialen traceren per productiebatch. Als een leverancier een specifiek onderdeel als verdacht markeert, kan de fabrikant alle afgewerkte samenstellingen met die partij identificeren en quarantaine stellen. Dit is voldoende voor niet-veiligheidkritische toepassingen, maar kan leiden tot bredere recall-exposure.

Serialisatie biedt eenheid-niveau traceerbaarheid, door een unieke ID aan elke samenstelling toe te wijzen. Tijdens een recall kan dit de scope verminderen van duizenden eenheden naar tientallen. Het is de gouden standaard voor veiligheidskritieke elektronica zoals powertrain-controllers of remsystemen. Serialisatie vereist investering in datasystemen en MES-integratie, maar de kostenbesparing bij recalls en auditvoorbereiding rechtvaardigen de uitgave. Bij Bester PCBA implementeren we standaard serialisatie voor autoprogramma’s.

Batch-traceerbaarheid vs. serialisatie

Batch-traceerbaarheid is geschikt voor hoog-volume, niet-critische modules waar de kosten van een bredere recall acceptabel zijn. Serialisatie is vereist wanneer het product veiligheidskritiek is, wanneer failure analyse een eenheid-niveau historie vereist, of wanneer de klant het voorschrijft. De beslissing hangt af van klanteneisen, failure-consequenties en de afweging tussen traceerbaarheidskosten en recall-exposure.

De Data-architectuur achter Audit-Ready Traceability

Een traceerbaarheidssysteem is slechts zo betrouwbaar als de data-architectuur. De kern is een relationele database die elke eenheid of partij koppelt aan de materialen, procesparameters, testresultaten en personeel. Deze database moet bestand zijn tegen manipulatie, persistent voor meer dan 15 jaar, en in beide richtingen doorzoekbaar: vooruit van een onderdeelpartij naar alle betrokken eenheden, en achteruit van een voltooide eenheid naar al haar inputs.

Veelvoorkomende auditbevindingen onthullen waar systemen falen: onvolledige registratie van partijcodes (vooral bij passieve componenten), papieren reisinformatie die nooit wordt gedigitaliseerd, en databases die materialen niet kunnen koppelen aan voltooide samenstellingen. We aanpakken dit door automatische gegevensverzameling te implementeren bij elke kritieke stap, gebruikmakend van barcode-scanning en MES-integratie om handmatige transcriptie te elimineren, en databaseschemas te ontwerpen voor de precieze queries die auditors zullen uitvoeren.

De AEC-Q Niet-onderhandelbare eisen voor Componenten en Assemblages

AEC-Q-kwalificatie is de basis die automotive-grade componenten scheidt van commerciële onderdelen. De normen — AEC-Q100 voor IC's, AEC-Q200 voor passieven, en AEC-Q101 voor discretes — specificeren stresstests die vijftien jaar automotive service simuleren. De resulterende data biedt statistisch vertrouwen in de betrouwbaarheid van een component. Zonder deze is betrouwbaarheid slechts een aanname.

Voor passieve componenten zoals weerstanden en condensatoren is AEC-Q200 de geldende standaard. De tests zijn streng; temperatuurcycli vereisen bijvoorbeeld duizend cycli van -55°C tot 125°C. Voor toepassingen met hoge betrouwbaarheid zijn Grade 0-componenten gekwalificeerd tot 150°C. We vereisen AEC-Q200-kwalificatiedocumentatie voor alle passieve onderdelen in automotive constructies en verifiëren dat het specifieke onderdeelnummer in het rapport staat, niet alleen de componentfamilie.

AEC-Q200 voor passieven en AEC-Q100 voor actieven

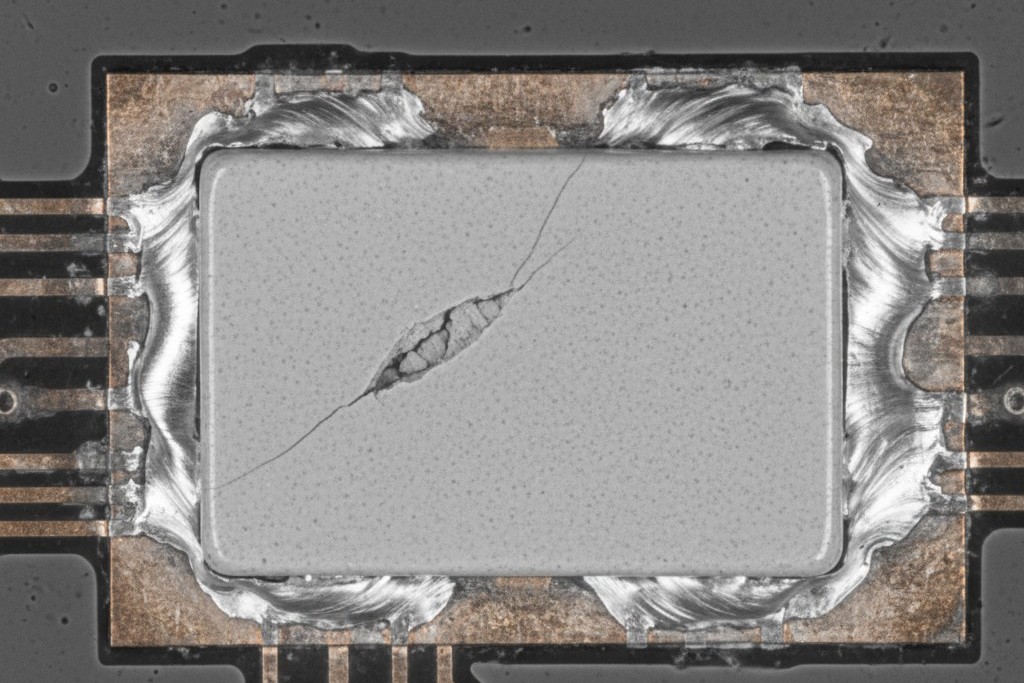

AEC-Q200 behandelt passieven, die vaak gevaarlijk over het hoofd worden gezien. Keramische condensatoren kunnen micro-cracks ontwikkelen tijdens reflow, wat leidt tot catastrofale falen. Weerstanden kunnen uit de tolerantierange drift onder langdurige hitte. AEC-Q200-gegevens bevestigen dat een onderdeel is gevalideerd tegen deze latente falingsmodi.

AEC-Q100 regelt actieve componenten zoals microcontrollers en voedingbeheer-ICs. Het uitgebreide testregime valideert zowel de silicium-die als de behuizing tegen elektrische, thermische en mechanische stress. De standaard definieert ook kwalificatiegraden gebaseerd op de maximale junction-temperatuur, waarbij Grade 1 (125°C) de gebruikelijke minimum is voor automotive, en Grade 0 (150°C) vereist voor onder-de-dekking-toepassingen.

De fabrikant van de componenten draagt de kwalificatieverantwoordelijkheid, maar de PCB-fabrikant moet deze verifiëren. Tijdens APQP Fase Twee bekijken we het kwalificatieverslag voor elk onderdeel op de BOM. Is een onderdeel niet gekwalificeerd, dan is dat een onaanvaardbare rode vlag. We gaan niet over tot productie met niet-gekwalificeerde onderdelen in een automotive BOM.

Welke Kwalificatiegegevens u van uw CM moet eisen

Bij het samenwerken met een contractfabrikant moet de kwaliteitsafspraak expliciet zijn. De CM moet bewijs leveren van AEC-Q-kwalificatie voor elk onderdeel, inclusief het volledige rapport waarin het specifieke onderdeelnummer staat. Ze moeten ook bewijs tonen van qualification in de supply chain om namaak te voorkomen.

Voor het assemblageproces zelf wordt kwalificatie gedocumenteerd via PPAP. De fabrikant moet proceskwalificatie bewijzen met statistische onderzoeken (vaak met Cpk-waarden van 1,33 of hoger) en productietrials. Measurement System Analysis (MSA) is een cruciaal ondersteunend element, dat bevestigt dat de gebruikte meetinstrumenten zelf betrouwbaar zijn. We voeren MSA-studies uit op alle kritische meetsystemen om te verzekeren dat de meetfout een klein deel is van de tolerantie, meestal minder dan %.

Wat PPAP pijnlijk maakt en hoe het te ontladen

PPAP-pijn is een achterblijvend indicator. Het komt naar voren als onvolledige documentatie en hectische laatste-minute inspanningen om bewijs te verzamelen dat maanden eerder had moeten worden gegenereerd. De onderliggende oorzaak is bijna nooit falen om de 18 PPAP-elementen te begrijpen; de handleiding is expliciet. De onderliggende oorzaak is een gebrek aan discipline bij het uitvoeren van APQP. Wanneer APQP streng is, is PPAP eenvoudig.

De 18 PPAP-elementen vormen een uitgebreide bewijsvoering die aantoont dat het productieproces begrepen, beheerst en capabel is. Elk element komt rechtstreeks overeen met een output van een fasestructuur van APQP. De DFMEA komt uit Fase Twee. De PFMEA en het controleplan komen uit Fase Drie. De initiële processtudies en proefonderdelen komen uit Fase Vier.

De 18 PPAP-elementen en de elementen die de meeste drama veroorzaken

Bepaalde elementen veroorzaken consequent vertragingen omdat ze gegevens vereisen van gevalideerde productieruns, statistische analyses of externe labs.

- Aanvangsprocesstudies: Deze vereisen het uitvoeren van productiemassa's om Cpk of Ppk te berekenen. Als het proces niet geschikt is (Cpk < 1,33), wordt PPAP uitgesteld. We valideren de capaciteit tijdens APQP Fase Drie pilot-runs, niet tijdens de PPAP-voorbereiding, om tijd te geven voor verbetering.

- Materialen- en prestatieproefresultaten: Labtesten kunnen weken duren. Een defect voegt maanden toe voor oorzaakanalyse en hertesten. We bepalen de vereiste tests in Fase Eén en plannen ze tijdens Fase Drie, zodat de resultaten beschikbaar zijn vóór de PPAP-samenstelling.

- Klantenengineeringgoedkeuring: Dit hangt af van de beoordelingscyclus van de klant. We behandelen klantgoedkeuring als een uitgangscriterium voor Fase Twee, niet als een taak in de PPAP-fase.

- Analyse van meet- en-*systeem (MSA): Een goede Gage R&R-studie kost veel tijd. We integreren MSA in onze Fase Drie-tijdlijn als een toegewijd project, zodat meet- en-*systeem worden gevalideerd voordat met productie begint.

Als APQP zorgvuldig was, zijn de andere elementen — ontwerp-registraties, processtromen, FMEAs, controleplannen — eenvoudigweg de natuurlijke output van het reeds voltooide werk.

Hoe upstream strengheid in APQP downstream chaos in PPAP voorkomt

De oorzaak-keten is rechttoe rechtaan. Wanneer de ontwerpinput in Fase Eén voltooid is, worden ontwerp-registraties snel opgelost. Wanneer Fase Drie pilot-runs omvat, worden controleplannen getest tegen de realiteit en worden capaciteitsgaps gesloten. Wanneer Fase Vier validatieruns productie-instrumenten en materialen gebruiken, worden de PPAP-monsters en processtudies gegenereerd als bijproducten, niet als afzonderlijke inspanningen.

Onze PPAP-indiening is vanaf dag één geïntegreerd in het APQP-projectplan. We koppelen elk PPAP-element aan de APQP-fase die het genereert en stellen fasemissingscriteria op om de voltooiing te bevestigen. Voorbereiding wordt een compilatietaak, geen expedities in gegevensverzameling. We plannen zelfs een interne pré-PPAP-audit om hiaten te signaleren terwijl er nog tijd is om ze op te lossen.

De ultieme strategie is om PPAP niet te behandelen als een poort waar je doorheen moet komen, maar als een validatie dat het kwaliteitsysteem werkte. Het drama is optioneel. De discipline niet.