De ergste nachtmerrie in elektronica productie is niet het bord dat faalt op de lijn. Lijnstoringen zijn vervelend, zeker—ze stoppen de transportband, roepen de technicus op, en eten in de opbrengstpercentages van de shift. Maar de echte nachtmerrie is de “Spookbord.”

Dit is het apparaat dat faalt in het veld, misschien drie jaar later, binnenin een auto-sensor of een medisch apparaat. Het komt terug bij de RMA-tafel bedekt met wegvuil of biologische resten. Je keert het om om het serienummer te scannen, om de batch te traceren, om te achterhalen welke condensator-lot de fout heeft veroorzaakt, en je vindt… niets. Een vlek. Een beige rechthoek waar ooit een barcode zat.

De inkt is afgebladderd, opgelost door de conformale coating, of gewoon overgegeven aan de tijd. Op dat moment heb je niet alleen één slecht bord; je hebt een potentiële terugroepactie van onduidelijke omvang omdat het auditspoor samen met het serienummer is verdwenen.

Traceerbaarheid is geen suggestie; het is de ruggengraat van moderne aansprakelijkheid. Toch vertrouwen veel productielijnen nog steeds op methoden die het serienummer behandelen als een tijdelijke sticker in plaats van een permanent kenmerk van de hardware. Als je nog steeds serienummers print met natte inkt of ze toepast met kleeflabels, bouw je een faalpunt direct in de identiteit van het product. Het enige teken dat het hostiele milieu van een SMT-lijn en de lange decay van het veld overleeft, is degene die materiaal verwijdert in plaats van toevoegt: laserablaties.

De Chemie van Falen: Waarom Inkt Overgave

Om te begrijpen waarom inkt faalt, kijk naar wat je de PCB onderwerpt. Het standaard SMT-proces is een tocht door thermische en chemische geweldpleging. Je print een serienummer op een blank bord, vaak met een UV-geharde epoxyinkt. Het lijkt scherp onder de inspectielamp.

Maar daarna gaat dat bord in de was. Moderne fluxrestanten vereisen agressieve saponifiers—basische chemicaliën die specifiek ontworpen zijn om organische verbindingen af te breken. Inkt is een organische verbinding. Over honderden cycli, of zelfs slechts enkele agressieve wasbeurten met hoge druk en hoge temperatuur, verzwakt de binding tussen de inkt en de soldeermasker. Het gaat microcracks vertonen. Het tilt op.

Het gaat niet alleen om de wasbeurt. Overweeg de chemische interactie met vervolglagen. Als je een conformale coating aanbrengt—zeg, een Type UR (Urethaan) of SR (Silicone)—dat coating gebruikt oplosmiddelen om vloeibaar te blijven voordat het uithardt. Die oplosmiddelen kunnen reageren met de inkt van de zeefdruk. Ik heb “permanente” witte markeringen zien veranderen in een bruine modder onder een laag urethaan, waardoor de barcode onleesbaar wordt voor alles behalve het menselijk oog—en zelfs dan, alleen met veel gissen. Een barcodescanner raadt niet. Als het contrast onder een bepaalde drempel zakt, stopt de lijn. Of erger, de gegevens gaan verloren.

Er is vaak een verleiding om de rommel van inkt te omzeilen door labels te gebruiken. “Hoge-temperatuur” polyimide-stickers lijken de schone oplossing. Dat zijn ze niet. Ze zijn vreemdvoorwerpafval (FOD) dat kan gebeuren.

Een sticker vertrouwt op kleefmiddel, en lijm is een polymeer dat verzacht wanneer het wordt verwarmd. Wanneer dat bord de pre-heat zone van een reflow oven bereikt, die oploopt tot 150°C, geeft de lijm toe. Als je hoge-velociteit convectieventilatoren hebt die lucht blazen om de warmte te circuleren, kunnen die labels loslaten. Ze vliegen van het bord af en worden in de inlaat van de blowers van de oven gezogen. Nu heb je een bord zonder identiteit, en heb je een $50.000 Vitronics Soltec oven die moet worden gedemonteerd om gesmolten plastic van de impellers te schrapen.

Machinevisie en de Natuurkunde van Contrast

Het doel van een barcode is niet om gezien te worden; het is om gelezen te worden door een machine. Een vaste Lezer van Keyence of Cognex geeft niets om esthetiek. Het gaat om contrast—specifiek het verschil in reflectiviteit tussen de "cel" (het donkere deel) en de achtergrond.

Zeefdrukinkt ligt bovenop de soldeermasker. Het heeft dikte en glans. Onder de coaxiale verlichting van een scanner kan natte inkt glanzen, waardoor gespiegelde reflecties ontstaan die de sensor verblinden. De randen van een zeefdrukpunt zijn ook niet perfect; de inkt slinkt en verspreidt zich (star gain), waardoor een 10-mil cel eruitziet als een 12-mil vlek.

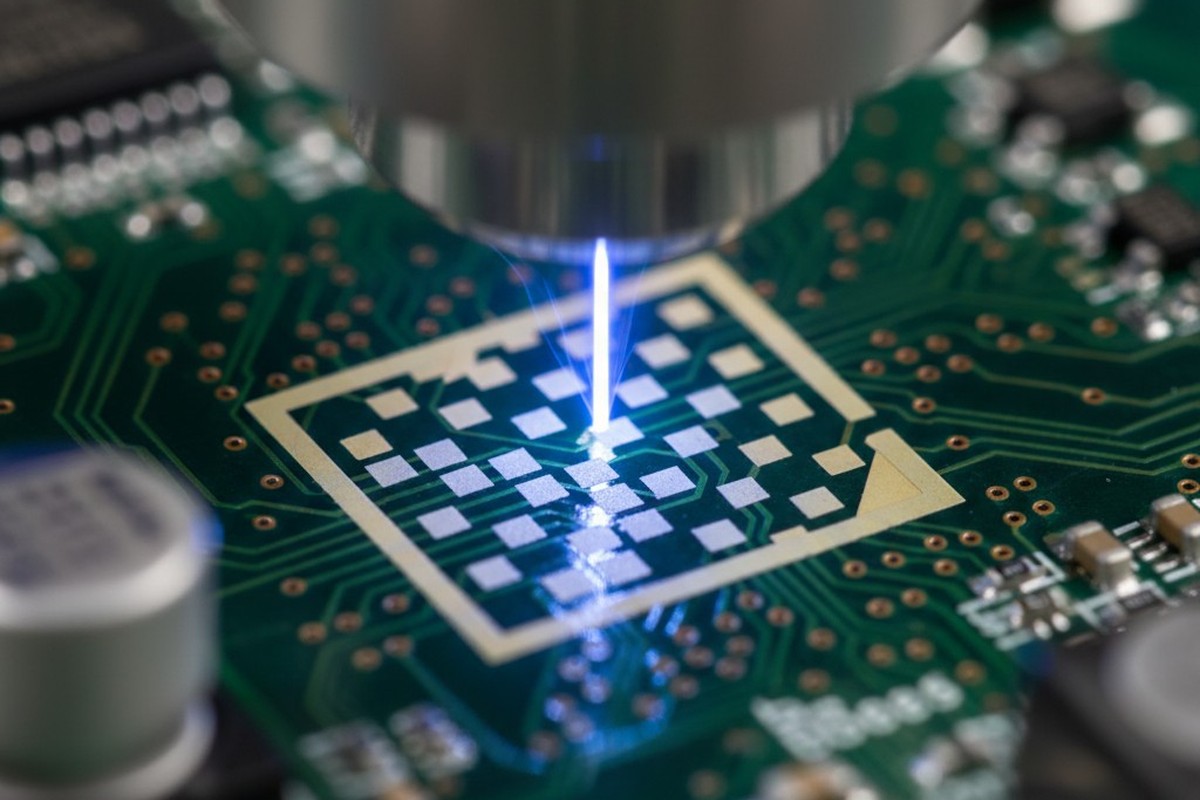

Lasermarkering werkt op een fundamenteel ander principe. Het is subtractief. Je voegt geen witte inkt toe aan een groen bord; je gebruikt een CO2- of vezellaser om het groene soldeermasker weg te branden. Deze ablatie onthult het materiaal eronder. Als je de laser goed afstemt, onthul je het FR4 glasvezelsubstraat, dat meestal een bleekgele-woonwit is.

Dit creëert een uitsparing—een fysieke greppel. Het donkergroene masker omringt het lichte FR4. Het contrast is scherp, mat en permanent. Het glanst niet omdat de markering onder het oppervlak van het masker ligt. De randen worden gesneden met de precisie van een fotonenbundel, niet met de druk van een rubberen rubber.

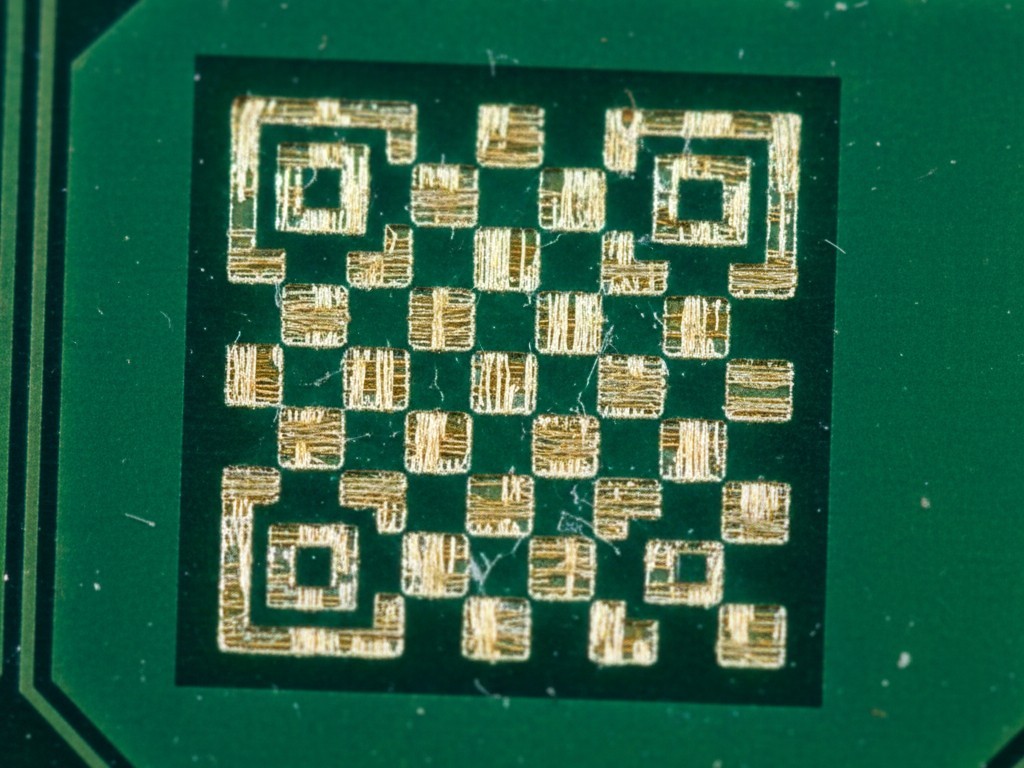

Laten we een verwarring uit de weg ruimen die op bijna elke CAD-tekening voorkomt: Je wilt waarschijnlijk geen "QR-code". Een QR-code is dat grote blokkerige ding dat je scant om een restaurantmenu te zien. Het is ontworpen voor consumentenmarketing. Op een PCB, waar ruimte geld waard is per vierkante millimeter, gebruik je een Data Matrix (specifiek ECC 200). Een Data Matrix kan 50 tekens alfanumerieke gegevens opslaan in een vierkant van 3mm x 3mm. Het heeft redundantie ingebouwd. Vraag niet om een QR-code; vraag om een Data Matrix. De laser behandelt ze van nature, en in tegenstelling tot een QR-code, blijft een Data Matrix leesbaar zelfs als 20% van het symbool beschadigd is.

Integratie: Het Merkteken Moet Het Proces Voorgaan

De timing van de markering is net zo kritisch als de methode. Sommige fabrieken behandelen markering als een laatste verpakkingsstap—een label op de voltooide eenheid plakken voordat deze in de doos gaat. Dit is een fout.

Traceerbaarheid is nodig tijdens het assemblageproces. Je moet weten dat deze specifieke bord faalde bij de geautomatiseerde optische inspectie (AOI) station. Je moet weten dat deze bord 45 seconden te lang in de reflow oven heeft doorgebracht.

Om die gegevens te verkrijgen, moet de markering op het blote bord worden aangebracht voordat het de screenprinter binnengaat. De laser marker moet de eerste machine in de lijn zijn, of het bord moet vooraf gemarkeerd aankomen van het fabrieksgebouw. Markering in huis geeft je echter controle. Je kunt sequentieel serialiseren op basis van de exacte tijd van assemblage. Door de markering in het soldeermasker te branden voordat de eerste druppel soldeerpasta wordt aangebracht, zorg je ervoor dat de markering mee reist met het bord door de pasta-printer, de pick-and-place, de reflow oven en de wasmachine.

Als de markering de procedure overleeft, bevestigt deze het proces. Als je aan het eind markeert, heb je nul granularity op je winstverlies. Je hebt gewoon een hoop afvalplanken zonder geschiedenis.

De Totale Kosten van Eigendom: Inkt is Duur Zand

De weerstand tegen lasermerken is bijna altijd de initiële prijs. Een degelijke inline glasvezel-lasergesystemen vereist een aanzienlijke kapitaaluitgave (CapEx), variërend van $20.000 tot $60.000 afhankelijk van de automatisering. Een zeefdrukstation is goedkoop. Een labelinvoer is goedkoop. Maar dit is ‘spreadsheet-wiskunde’ die de realiteit van de fabriek negeert.

Bereken de kosten van inkt. Niet alleen de kuip epoxy, maar ook de schermen. Schermen strekken uit. Ze verstoppen. Ze moeten worden gewassen met agressieve oplosmiddelen die gevaarlijke afvalverwerking vereisen. Ze hebben een houdbaarheid. Ze vereisen arbeid om de inkt te mengen, de machine op te zetten en de rommel op te ruimen. Inkt is een variabel proces; vochtigheid beïnvloedt de uithardingstijd, viscositeit verandert met temperatuur.

De laser verbruikt elektriciteit. Dat is alles. Er zijn geen verbruiksmaterialen. Geen schermen om te wassen, geen kosten voor gevaarlijke oplosmiddelafvoer, geen voorraadbeheer. Zodra de brandhoogte en het vermogen zijn afgesteld, verschuift de laser niet. Het verstopt niet. Het draait 50.000 uur voordat de diodepomp aandacht nodig heeft. Over een horizon van drie jaar is de totale eigendomskost (TCO) van een laser vaak lager dan inkt, zelfs met de hogere initiële kosten.

Er is één gebied waar inkt wint: massale vulgebieden. Als je een gigantisch, effen-wit bedrijfslogo nodig hebt dat drie inch beslaat, is een laser langzaam. Het moet dat hele gebied regel voor regel vullen. Een zeefdrukker doet dat in één beweging. Maar we praten hier over traceerbaarheid, niet over grafisch ontwerp. Als je een mooi logo wilt, print het dan. Als je gegevens moet hebben die een nucleaire winter (of een oven van 260°C) overleven, lase het dan.

De Slaap van de Rechtvaardigen

We praten niet genoeg over de emotionele tol van slechte processen. De anxieiteit van de '2 uur's nachts telefoontje' is echt. Wanneer een lijn uitvalt omdat een barcodelezer niet kan triggeren, of wanneer een klant je faciliteit controleert en illegible datumcodes vindt, is de kostenreputatie.

Er is een specifiek geruststellend gevoel dat komt van het oppakken van een afvalbord dat door de hel is gegaan—tweemaal gereflowd, gewassen in agressieve chemie, geschrobd met een draaddoek tijdens de rework—en te zien dat de Data Matrix nog steeds scherp, wit en scanbaar is. Het is een permanent record van het werk. Het betekent dat wat er ook gebeurt met dat bord in het veld, tien jaar later, je precies weet wanneer het is gemaakt, door wie het is gemaakt en welke onderdelen erop zitten.

Dat is wat je krijgt bij laserablatie. Je koopt niet alleen een machine. Je koopt de zekerheid dat je gegevens op steen gegrift zijn, of althans, in FR4.