Je kijkt naar een opbrengstgrafiek die bijna volledig groen is. De In-Circuit Test (ICT) toont 99,8% slagingspercentages. De functionele testers aan het einde van de lijn zijn tevreden. Het product is verpakt, verzonden en gelanceerd.

Dan, drie weken later, gaat de telefoon.

De retouren uit het veld komen niet binnen als dode eenheden, maar als "drifters." Microfoons met een ruisvloer die onverklaarbaar is gestegen. Druksensoren die hoogteveranderingen rapporteren terwijl ze op een bureau liggen. Versnellingsmeters die een permanente afwijking hebben ontwikkeld. Wanneer je ze opnieuw test op de testbank, kunnen ze zelfs weer even slagen, of intermitterende fouten tonen die verdwijnen wanneer je op de behuizing drukt. De fabriek zweert dat het proces perfect was. De reflow-profielen zien eruit als schoolvoorbeelden van thermisch beheer.

Dit is het "Walking Wounded"-scenario. Je hebt te maken met een faalmodus die onzichtbaar is voor elektrische tests bij het verlaten van de fabriek, maar fataal is voor de levensduur van het product. Dit is geen soldeerfout of een slechte batch silicium. Het is vrijwel zeker een door vocht veroorzaakte delaminatiegebeurtenis die weken geleden plaatsvond, binnenin de reflow-oven, vanwege een procesfout die niet in een logboek werd vastgelegd.

De fysica van de langzame dood

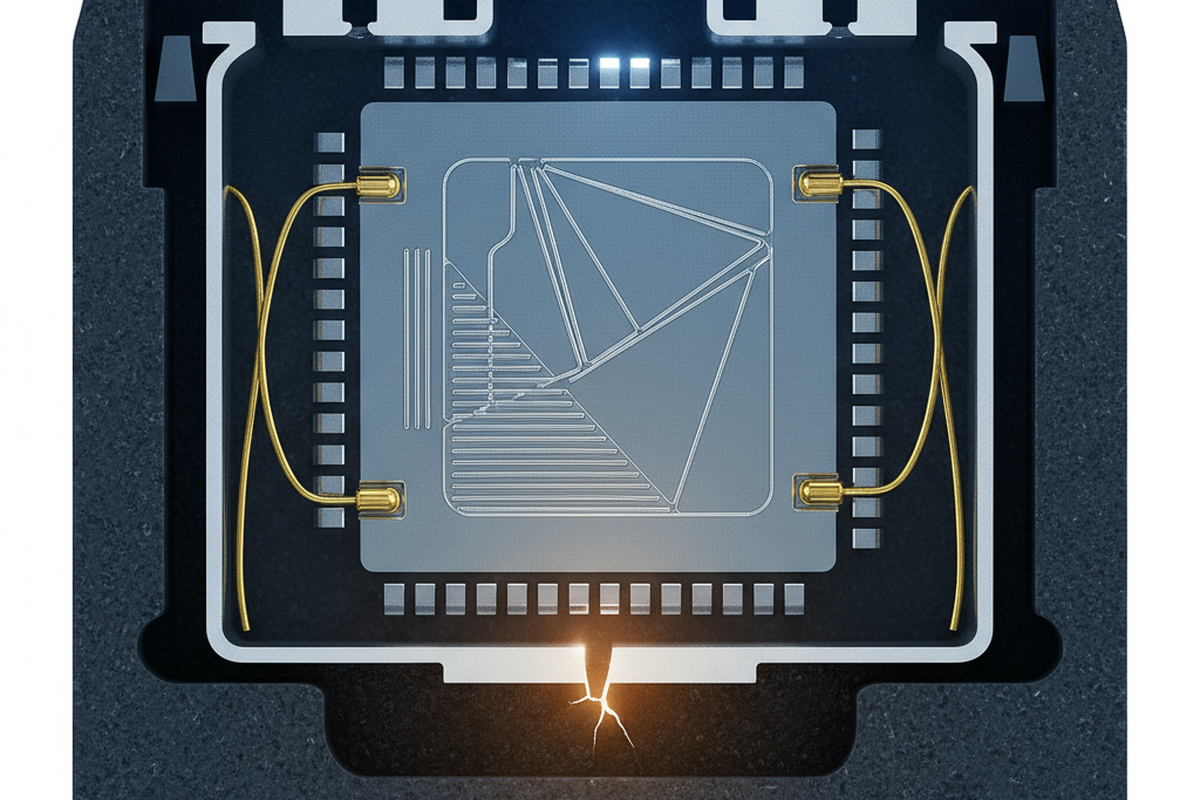

Om te begrijpen waarom deze onderdelen met vertraging defect raken, moet je stoppen met ze te zien als standaard geïntegreerde schakelingen (IC's). Als je een standaard SOIC- of QFP-behuizing verkeerd behandelt met vocht, "popcornt" het. Het vocht verandert in stoom, de druk overschrijdt de sterkte van het plastic en de behuizing barst hoorbaar. Je ziet de barst, je keurt de printplaat af. Het is lelijk, maar eerlijk.

MEMS (Micro-Electro-Mechanical Systems) zijn anders. Het zijn complexe mechanische structuren—kleine duikplanken, membranen en kammen—gevestigd in een holte. Wanneer vocht een MEMS-behuizing binnendringt, nestelt het zich in de interface tussen de gietcompound en het substraat, of de die attach paddle.

Wanneer dat onderdeel de reflow-oven bereikt, stijgt de temperatuur tot 260°C. Dat opgesloten vocht verandert plots in oververhitte stoom. Maar in tegenstelling tot een massief stuk plastic, heeft de MEMS-behuizing vaak interne holtes en diverse materiaallagen. In plaats van de buitenkant van de behuizing te laten barsten, vindt de stoomdruk het pad van de minste weerstand: het delamineert de interne lagen. Het scheidt de chip van zijn bevestigingspad of tilt de gietcompound slechts enkele microns van het leadframe.

Het onderdeel explodeert niet. Het neemt gewoon een diepe adem en zet uit.

Cruciaal is dat de elektrische verbindingen—meestal gouden draadverbindingen—vaak net genoeg uitrekken om contact te behouden. De eenheid koelt af, de opening sluit iets, en het slaagt voor de elektrische continuïteitstest. Het loopt zo door je ICT.

Maar de schade is aangericht. Je hebt nu een microscopische delaminatieopening. In de komende weken, terwijl het apparaat dagelijkse temperatuurschommelingen of vochtigheid in de omgeving van de gebruiker doorloopt, ademt die opening. Het pompt verontreinigingen binnen. Als je een no-clean proces gebruikt, kunnen fluxresten die op het oppervlak onschadelijk zouden moeten zijn, in deze nieuwe spleten gezogen worden. Eenmaal binnen mengen ze zich met vocht om een geleidende elektrolyt te vormen.

Langzaam vreet corrosie het bondpad of de delicate MEMS-structuur zelf weg. Of de mechanische spanning van de gedelamineerde chip zorgt ervoor dat het MEMS-membraan ontspant en zijn nulpunt verschuift. Dit is waarom je weken later "sensor drift" ziet. Het onderdeel is niet kapot; het is losgeraakt.

De plaats delict: het is niet de oven

Wanneer deze fouten optreden, is de eerste neiging om het reflow-profiel de schuld te geven. Ingenieurs zullen dagen besteden aan het aanpassen van de soak-zone of het verlagen van de piektemperatuur met twee graden. Dit is tijdverspilling. Je kunt niet reflowen om natte onderdelen te redden.

De misdaad vond niet plaats in de oven; het gebeurde drie dagen eerder op het opslagrek.

Als je over de productievloer loopt—niet het begeleide tourpad, maar de achterafpaadjes achter de pick-and-place machines—vind je de hoofdoorzaak. Je zou een “droogkast” kunnen zien waar de digitale uitlezing 5% RV aangeeft, maar het deurscharnier is kapot en wordt dichtgehouden met Kapton-tape. De afdichting is niet strak en de werkelijke luchtvochtigheid binnen is 55%, gelijk aan die van de kamer.

Je zou spoelen met vochtgevoelige componenten kunnen zien die op een karretje onder een airco-uitlaat liggen omdat de operator dacht dat de “koele lucht” ze veilig zou houden. Je vindt logboeken waarin staat dat een spoel om 14:00 uur terug in de droogkast is geplaatst, terwijl de beveiligingscamera laat zien dat deze tot de ploegwisseling om 18:00 uur op een feederkarretje heeft gestaan.

Deze overtredingen zijn onzichtbaar voor het datasysteem. Het MES (Manufacturing Execution System) zegt dat het onderdeel nog 48 uur vloerlevensduur heeft. De natuurkunde zegt dat het 12 uur geleden verzadigd is. Wanneer dat verzadigde onderdeel de piek van 260°C in de reflow-oven bereikt, doet de stoomdruk zijn werk, ongeacht hoe perfect je afkoelsnelheid is.

Stop met bakken om uit de problemen te komen

De gevaarlijkste reactie op een vochtalarm is de mentaliteit van “Gewoon bakken”. Productiemanagers, doodsbang om $50.000 aan sensoren te moeten afkeuren, zullen een bakcyclus bestellen om de vloerlevensduur te “resetten”.

Bakken is geen gratis resetknop—het is een thermische stressgebeurtenis.

Standaard IC's kunnen een baktemperatuur van 125°C gedurende 24 uur zonder klachten verdragen, maar MEMS zijn veel fragieler. Ik heb bakken van trays met versnellingsmeters gezien bij hoge temperaturen waarbij de uitgassing van goedkope verzendtrays (die niet geschikt waren om te bakken) condenseerde op de sensorpoorten en deze dichtsealde.

Zelfs als je de juiste hoogtemperatuur JEDEC-matrixtrays gebruikt, bevordert herhaald bakken de groei van intermetallische verbindingen bij de lead-interface en oxideert het de pads. Je droogt het onderdeel misschien uit, maar nu heb je een risico op een “head-in-pillow” defect bij het solderen omdat de pads niet goed nat worden.

Bovendien, als je probeert onderdelen te bakken die nog in de tape-and-reel zitten, loop je op een scheermes. De meeste carrier tapes kunnen de standaard baktemperaturen niet verdragen. Je eindigt met gesmolten plastic dat aan je componenten vastzit, of tape die net genoeg vervormt om de hogesnelheidsvoeders te blokkeren, wat leidt tot enorme stilstand.

Als je moet bakken, moet je J-STD-033 strikt volgen, vaak met lage-temperatuurbakken (40°C) die weken duren, niet uren. De meeste fabrieken hebben hier geen geduld voor, dus zetten ze de hitte hoger en bakken ze de onderdelen.

De MSL-klok is absoluut

De kern van het disciplineprobleem is vaak een misverstand over de Moisture Sensitivity Level (MSL) classificatie. Veel teams behandelen MSL als een ruwe richtlijn. Dat is het niet. Het is een berekende thermische limiet.

Er is een enorme kloof tussen MSL 3 en MSL 5a.

- MSL 3 geeft je 168 uur (één week) blootstellingstijd.

- MSL 5a geeft je 24 uur.

Dat is één dag. Als een rol MSL 5a-microfoons wordt geopend voor een opstelling, 10 uur op de machine blijft en daarna weer in een zak wordt gedaan die niet perfect vacuüm is, stopt de klok niet. Hij pauzeert hooguit. Als het droogmiddel al verzadigd was, blijft de klok binnenin de zak doorlopen.

Het is gebruikelijk dat firmware-ingenieurs proberen deze storingen te omzeilen. Ze zien de sensorafwijking en proberen uitgebreide kalibratietabellen of "burn-in" routines te bouwen om de meting te stabiliseren. Dit is zinloos. Je kunt een losgelaten die-attach niet met software repareren. Je kalibreert een kapotte fysieke structuur die blijft bewegen naarmate de luchtvochtigheid verandert.

Protocol boven heldendaden

De enige oplossing voor de “Walking Wounded” is agressieve, paranoïde discipline vóór de oven.

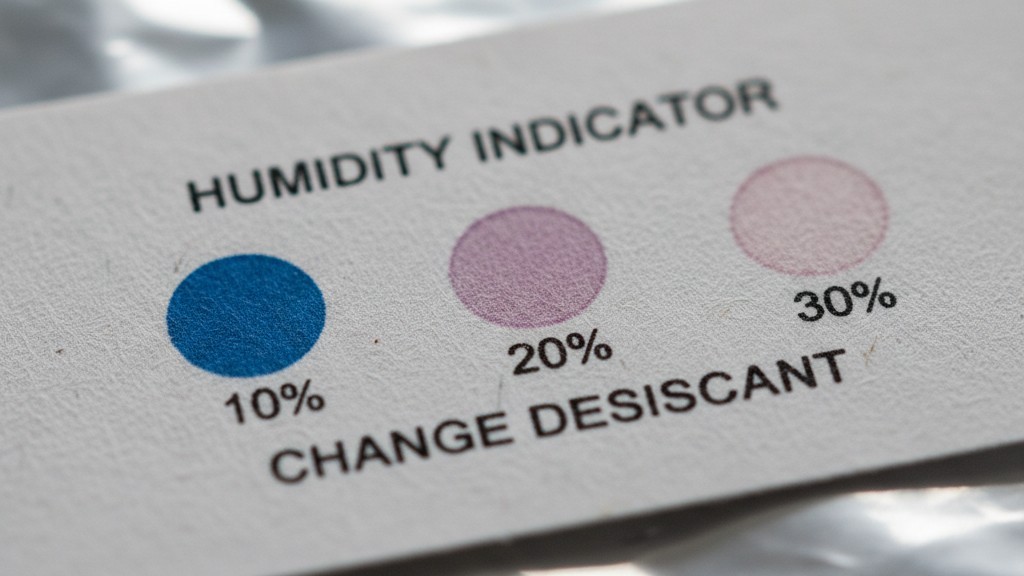

Je moet vertrouwen op de chemie, niet op het logboek. Elke vochtbarrièrezak (MBB) heeft een Vochtigheidsindicatorkaart (HIC) binnenin. Wanneer je een zak opent, kijk dan onmiddellijk naar die kaart. Als de 10%-plek roze (of lavendel, afhankelijk van het type) is, zijn de onderdelen verdacht, ongeacht wat het etiket zegt.

Controleer de vacuümverzegeling van elke zak voordat deze wordt geopend. Als de zak los zit—als je het plastic kunt knijpen en van de tray kunt trekken—is deze gecompromitteerd. Het droogmiddel is waarschijnlijk verzadigd.

Ten slotte moet je bereid zijn onderdelen af te schrijven. Dit is het moeilijkst te verkopen aan het management. Maar een rol MEMS-sensoren die voor een onbekende duur is blootgesteld, is een tijdbom. Als je het op het bord zet, zal het de fabriekscontroles doorstaan. Het wordt verzonden. En het zal falen wanneer je klant ermee gaat joggen op een vochtige ochtend.

De kosten van het afschrijven van een $2.000-rol zijn een afrondingsfout vergeleken met de kosten van een terugroepactie in het veld. Bak het niet. Raad het niet. Als de keten van bewaring is verbroken, is het onderdeel afval.