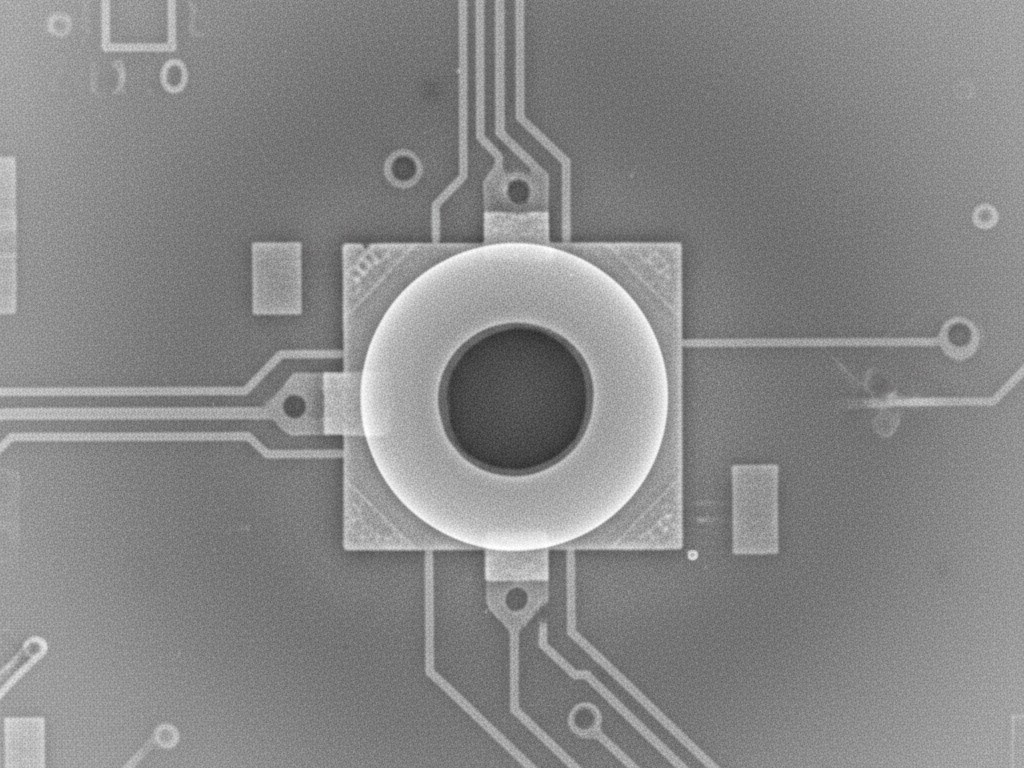

Het micro-BGA-pakket is een veeleisende uitdaging in elektronicaassemblage. Met paddiameters gemeten in tienden van millimeter en soldeervolumes in microgrammen tart hun fijne thermische massa conventionele reflowstrategieën. Deze convergentie van factoren creëert failure modes die routinematig defectpercentages in de multi-procentschaal brengen, waar standaard atmosferische reflow een voorspelbaar spoor van luchtbellen, niet-bevochtiging en onvoldoende soldeerverbindingen achterlaat. Bij Bester PCBA zien wij dit niet als een beperking van het pakket, maar als een oplosbaar engineeringprobleem. Onze oplossing is systematisch, gebaseerd op drie pijlers: vacuum reflow om luchtbellen te elimineren, precisie stencilontwerp om pasta-afzetting te beheersen, en specificaties voor soldeerpasta die aansluiten bij de unieke thermische eisen van het proces.

Het integreren van deze factoren met een stikstofatmosfeer levert een consistent resultaat op: defectpercentages onder de één procent. Dit is niet het resultaat van strakkere inspectie of rework-policy; het is het resultaat van het wegnemen van defectmechanismen bij de bron. Vacuum reflow richt zich op de fysica van gasinsluiting. Openinggeometry regelt de mechanica van pasta-volume. Pasta chemie beheert de kinetiek van bevochtiging en oxidiereductie. Een stikstofatmosfeer voorkomt oxidatie die de oppervlaktenergieschaar verhoogt. Elke factor is noodzakelijk en geen enkele alleen is voldoende. Het bereiken van opbrengsten onder de één procent is het resultaat van inzicht in hoe deze variabelen samenwerken en ze met precisie te beheersen in een productiesituatie.

De defectmodi die de micro-BGA-failurepercentages aansturen

Micro-BGA-assemblatiefouten clusteren zich in vier dominante modi. Hoewel hun oorzaken verschillend zijn, delen ze een diepe gevoeligheid voor procesvariatie.

Luchtbellen is de meest voorkomende en bestudeerde defect. Luchtbellen vormen wanneer gas—afkomstig van flux-gevluchtige stoffen, vocht of ingesloten lucht—vast komt te zitten in gesmolten soldeer. Bij grotere verbindingen zijn kleine luchtbellen vaak onbeduidend. In een micro-BGA-verbinding, waar een enkele grote luchtbel de gehele verbinding kan ondermijnen, kan zelfs geringe insluiting van gas de thermische geleiding en mechanische sterkte in gevaar brengen. Luchtbellen die meer dan 25% van het dwarsdoorsnedegebied van een verbinding innemen, worden algemeen afgekeurd; voor micro-BGA wordt dat drempel bereikt door luchtbellen die nauwelijks met het blote oog zichtbaar zijn.

Niet-bevochtiging is minder vaak voorkomend maar wel katastrofaal. Het gebeurt wanneer gesmolten soldeer niet over het metalliseerde pad verspreidt, wat resulteert in gedeeltelijk contact of volledige dewetsing. De oorzaak is bijna altijd onvoldoende oxide-reductie op de soldeer-naar-pad interface. De minimale fluxhoeveelheid in een micro-BGA-verbinding en thermische onevenwichtigheden kunnen voorkomen dat het padoppervlak tijdens de kritieke bevochtigingsvenster wordt schoongemaakt. Het soldeer wordt dan in druppels gezet in plaats van zich te verspreiden, waardoor een verbinding ontstaat die er misschien intact uitziet, maar elektrisch of mechanisch faalt.

Overbrugging tussen aangrenzende ballen is een volumebeheersprobleem. Overmatige soldeerpasta, vaak door te grote openingen of slechte stencilafscheiding, zorgt ervoor dat aangrenzende afzettingen tijdens reflow samensmelten. De fijne pitch van micro-BGA-pakketten—vaak 0,5 mm of minder—laat weinig ruimte voor fouten. Een pasta-afzetting die slechts 50 micrometer verder verspreidt, kan een brug creëren, wat resulteert in een kostbare elektrische kortsluiting.

Onvoldoende soldeervolume is het inverse probleem. Te kleine pasta-afzettingen laten verbindingen achter met onvoldoende fillethoogte of onvolledige bedekking van de bol-op-veldadapter. Deze verbindingen kunnen de eerste inspectie doorstaan, maar zijn gevoelig voor vermoeidheidsfalen onder thermische cyclus of mechanische belasting. Het defect is sluw, moeilijk te detecteren zonder röntgenbeeldvorming, en manifesteert misschien pas wanneer het product in het veld is.

Deze vier faalmodi hangen allemaal af van procesvariabelen die op kleine schaal werken en binnen smalle vensters vallen. Hoge opbrengsten vereisen controle over mechanismen die in grotere soldeerverbindingen afwezig of verwaarloosbaar zijn.

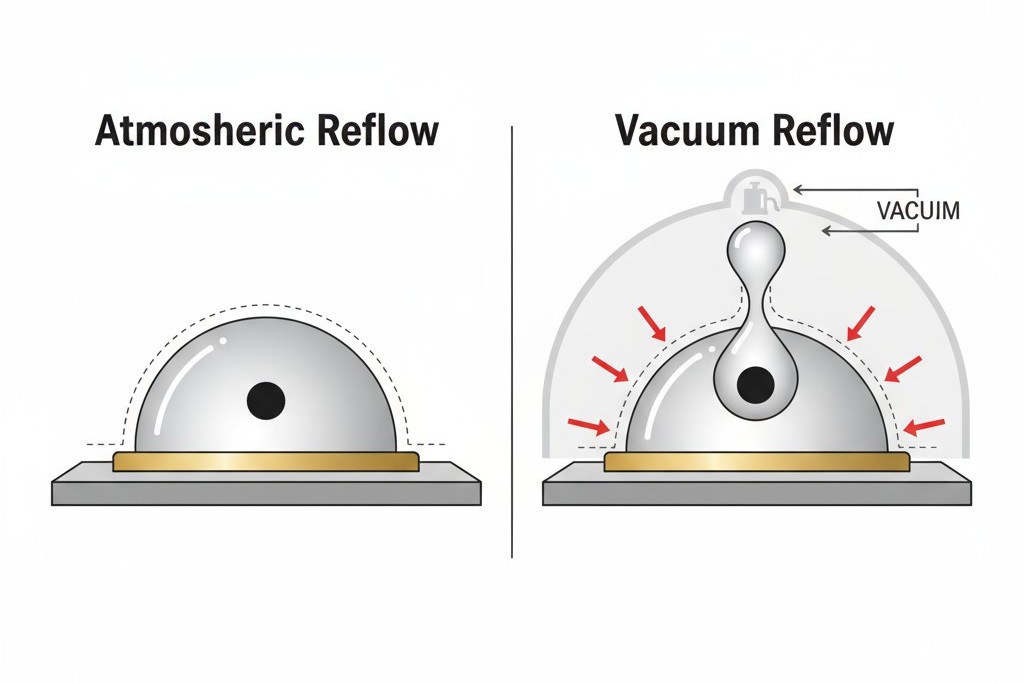

Waarom vacuümherflow de hoofdoorzaak wegneemt

Atmosferisch reflow werkt met een fundamenteel nadeel bij micro-BGA. De drukomgeving zelf is het probleem. Bij standaard atmosferische druk heeft het gas dat door flux en vocht wordt gegenereerd nergens de ruimte om te ontsnappen zodra de soldeer smelt en de pad afdicht. De oppervlaktespanning van gesmolten soldeer is te sterk om gasbellen te laten ontsnappen, vooral in zulke kleine volumes. Het resultaat is voorspelbaar: gas hoopt zich op, vormt holtes en versteent ter plekke. Hoewel procesaanpassingen de gasvorming kunnen verminderen, kunnen ze het fundamentele gevangenmechanisme niet elimineren.

Vacuumherflow verwijdert de val.

Het mechanisme van holtevorming onder atmosferische druk

De primaire rol van flux is het verminderen van oxiden op metalen oppervlakken. Deze thermisch geactiveerde reactie zet vluchtige organische verbindingen en waterdamp vrij, en versnelt wanneer de flux zijn activeringstemperatuur bereikt (meestal 150-180°C). In een conventionele oven ontsnappen deze gassen aanvankelijk vrij. Het probleem begint wanneer soldeereltjes samensmelten tot een vloeistof.

Eenmaal gesmolten, dekt het soldeer het vel en de bol, en vormt een vloeistofbrug met hoge oppervlaktespanning. Elk gas dat nog wordt gegenereerd, wordt nu gevangen onder deze vloeistoflaag. Het gas kan de oppervlaktespanning niet overwinnen om te ontsnappen, dus verzamelt zich bij de interface. Terwijl de assemblage afkoelt, bevriezen deze gasbubbels op hun plaats als holtes. Het kleine volume van een micro-BGA-verbinding betekent dat zelfs matige gaseschikking een hoog holtevorkanspercentage produceert. Holtes van 10-30% van het volume komen vaak voor bij atmosferisch herflow, zelfs met laag-holtevrije pasta's.

Hoe vacuümdruk uitgassing vóór stolling aandrijft

Vacuum reflow keert de drukgradient om. Door de omgevingsdruk te verlagen terwijl de soldeer smelt, trekt het proces actief gas uit de verbinding. Gasbellen zetten uit onder het drukverschil, waardoor er een uitwaartse kracht ontstaat die hen helpt naar de oppervlakte te stijgen, te barsten en hun inhoud in de geëvacueerde kamer vrij te geven. De oppervlaktespanningbarrière wordt overwonnen door de door vacuüm geïnduceerde drukgradient.

De effectiviteit hangt af van timing en druk. Een vacuüm van 10 tot 50 millibar is gebruikelijk, wat een gedeeltelijke druk creëert die snel gaseschikking aandrijft. Dit vacuüm moet worden toegepast wanneer het soldeer volledig gesmolten is, maar voordat de stolling begint. Te vroeg toegepast, heeft het weinig effect; te laat, en het gas is al vastgezet. Het ideale venster is smal, meestal beginnend bij of net onder de vloeibaarmakingstemperatuur van het soldeer en duurt 20 tot 60 seconden.

Het resultaat is een dramatische, reproduceerbare vermindering van het holtevorkanspercentage. Processen die 15-25% holtevorkans opleveren onder atmosferisch herflow, behalen routinematig 2-5% onder vacuum. Met geoptimaliseerde pasta en profielen is holtevorkans onder 1% haalbaar.

Dit is geen incrementele verbetering. Het is de eliminatie van de dominante faalmodus in micro-BGA-assemblage.

Vacuum reflow profielparameters voor Micro-BGA

Het herflowprofiel is een thermische routekaart die ook de drukomgeving moet orkestreren. De profielen die minder dan één procent holtevorkans leveren, worden ontworpen rond de thermische respons van de assemblage, de gaseschikkingseigenschappen van de pasta, en de mechanische beperkingen van het vacuüm systeem.

Voorverwarmings- en Soakenstrategie

De voorverwarmingszone brengt de assemblage naar een uniforme temperatuur en begint de flux te activeren. Voor micro-BGA is de opwaartse snelheid meestal beperkt tot 1-3°C per seconde om thermische schok te voorkomen. De soak-zone, meestal 60 tot 120 seconden bij 150-180°C, laat de flux het grootste deel van het oxide-reductiewerk doen, waardoor schone, natte oppervlakken ontstaan wanneer het soldeer smelt. Sommige profielen beginnen tijdens het soakproces een gedeeltelijk vacuum te trekken om vluchtige stoffen proactief te verwijderen, maar dit moet in balans zijn met het verwijderen van actieve fluxcomponenten voordat ze hun werk doen.

Tijdstip en drukdoelen voor vacuümtoepassing

Wanneer en hoe diep de vacuum wordt toegepast, bepaalt het profiel. Meestal begint de vacuümvolgorde aan het einde van de soak of het begin van de ramp naar de piektemperatuur. De druk wordt geleidelijk verminderd over 10 tot 20 seconden tot een doel van 10 tot 50 millibar. Lagere drukken zijn effectiever, maar verhogen het risico op volatiliteit van kritische fluxcomponenten. De vacuum wordt gedurende de hele tijd boven vloeibaarheid aangehouden — het kritieke venster voor het verminderen van luchtbellen, gewoonlijk 30 tot 60 seconden. Terwijl de samenstelling afkoelt, wordt de vacuum langzaam vrijgegeven over 10 tot 30 seconden, waardoor de soldeer zich gedeeltelijk kan verharden voordat de volledige atmosferische druk wordt hersteld.

Piek Temperatuur en Koelrate Beheersing

Voor standaard SAC305 soldeermetaal (vloeibaar bij 217°C) zijn piektijden van 235-245°C gebruikelijk, wat een voldoende marge biedt om een uniforme smelting over de hele plaat te garanderen. De tijd boven vloeibaarheid (TAL) is een kritische parameter, gewoonlijk gericht op 30 tot 60 seconden. Te kort, en het bevochtigen kan onvolledig zijn; te lang, en de lagen intermetalen bij de soldeer-voet interface groeien onnodig dik, wat leidt tot brosser verbindingen. Het verkrijgen van een uniforme TAL over de assemblage vereist zorgvuldig profileren met meerdere thermokoppels.

De koelrate na de piektemperatuur beïnvloedt de korrelstructuur van het soldeer. Sneller koelen (2-4°C per seconde) produceert fijner korrels, die over het algemeen geassocieerd worden met verbeterde mechanische eigenschappen. Echter, te snel koelen kan thermische schok veroorzaken. Een gebruikelijke strategie is een gecontroleerde snelle afkoeling direct na de piek, gevolgd door een langzamere koeling terwijl het soldeer uithardt.

Stencil- en opening-ontwerp voor consistente pasta-afzettingen

Vacuum herflow is onbruikbaar als de pasta-depositie niet correct is. Het printproces is de basis voor de opbrengst van micro-BGA's, en voor deze componenten is stencilontwerp geen kwestie van het verkleinen van standaardmethoden.

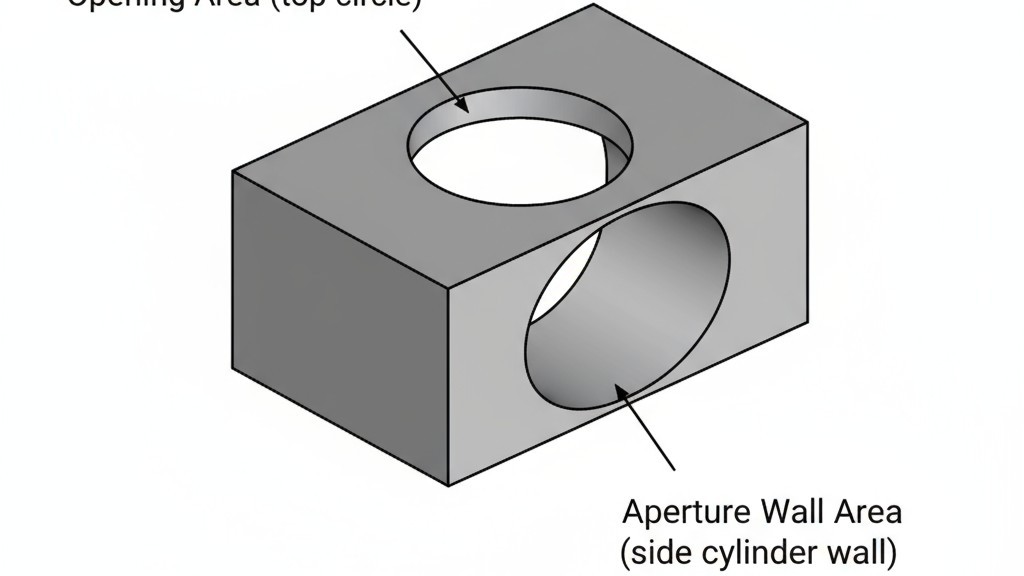

Opening-oppervlakteverhouding en Vrijgavessefficiëntie

De opening-oppervlakteverhouding — de openingsoppervlakte gedeeld door de wandoppervlakte van het stencil — is de fundamentele regel om het loslaten van pasta te voorspellen. Een verhouding boven de 0,66 is de gangbare richtlijn om te zorgen dat de pasta schoon op de voet wordt afgezet in plaats van aan de wand van het stencil blijft plakken. Voor micro-BGA-voeten van 200-300 micrometers legt deze regel strenge beperkingen op aan de dikte van het stencil.

Beschouw een opening met een diameter van 250 micrometer. In een stencil van 100 micrometer dikte is de verhouding 0,62, net onder de drempel. Om een betrouwbare vrijgave te bereiken, moet het stencil worden gevlakt tot ongeveer 90 micrometer. Dit illustreert de centrale afweging: dunnere stencils verbeteren de vrijgave maar verminderen de pastahoeveelheid, wat risico op onvoldoende soldeer met zich meebrengt. De oplossing is een gebalanceerd ontwerp met het dunst mogelijke stencil dat compatibel is met de vereiste hoeveelheid soldeer.

Diktekeuze voor Stencil voor Micro-BGA Pitch

De dikte van het stencil voor micro-BGA ligt gewoonlijk tussen 75 en 125 micrometer, veel dunner dan de 150-200 micrometer die in standaard SMT worden gebruikt. Voor een pitch van 0,5 mm is 100-125 micrometer gebruikelijk; voor een pitch van 0,4 mm daalt dit naar 75-100 micrometer. De keuze balanceert volume tegen vrijgave. Bij Bester PCBA gebruiken we geërodeerde stencils voor micro-BGA, met dikte geselecteerd op basis van pitch en type pasta, aangezien zij superieure wandgeometriecontrole bieden in vergelijking met laser-gesneden stencils.

Openingvorm en Wandbehandeling

De ideale opening is meer dan slechts een gat. Voor micro-BGA voorkomen afgeronde of gefacetteerde hoeken dat pasta scheurt tijdens scheiding van het stencil. Een gladde wandafwerking is even belangrijk. Elektropolijsten van de wand van het openingamut tot een spiegeloppervlak vermindert de kleefkracht tussen pasta en stencil. Sommige stencils worden verder behandeld met pasta-afstotende nanobeschichtingen, die de oppervlakteverhouding kunnen verbeteren en kunnen zorgen voor iets dikkere stencils of kleinere openingen. Openingen kunnen ook opzettelijk te klein worden gemaakt, met 5-10%, relatief ten opzichte van de voet, om de hoeveelheid pasta te verminderen en bridging bij fijne pitch-componenten te verminderen.

Specificaties voor soldeerpasta voor bevochtiging en luchtbellen

De soldeerpasta is het hart van het proces. Voor micro-BGA is het kiezen van pasta een kwestie van het afstemmen van materiaaleigenschappen op de eisen van kleine volumeverbindingen die onder vacuüm worden gevormd.

Verdeling van Partikelgrootte en Classificatie van Type

Type 3 plamuur (25-45 micrometer deeltjes), algemeen in algemene SMT, is te grof voor micro-BGA. De standaard is Type 4 (20-38 micrometer) of Type 5 (15-25 micrometer). Het fijnere poeder stroomt gemakkelijker door kleine openingen, produceert soepelere afzettingen en reageert beter op fluxactivatie. Type 5 wordt aanbevolen voor hartafstanden van 0,4 mm of minder, waar de afmeting van de openingen onder de 200 micrometer daalt.

De afweging met fijner poeder is gevoeligheid. Het hogere oppervlak ontstaat verhoogt de oxidatiesnelheid tijdens opslag, wat de soldeerbaarheid kan verminderen. Type 5 plamuur heeft een kortere gebruiksduur en vereist strikte handling. Juiste opslag is niet onderhandelbaar; plamuur wordt gevolgd via lotcontrole, gekoeld bewaard en geopend verpakkingen worden weggegooid na de aanbevolen blootstellingsperiode van de fabrikant. Deze discipline is essentieel voor consistente resultaten.

Fluxactiviteit en nattingprestaties

Voor micro-BGA is de flux meestal een no-clean formulering met gematigde activiteit. No-clean fluxen laten onschadelijke residuen achter, wat cruciaal is omdat het reinigen van dichtgeknoopte micro-BGA-plaatsen zeer moeilijk is. Het activiteitsniveau moet voldoende zijn om oxiden op pads en componenten te verminderen, maar niet zo agressief dat het metallisatie aanvalt of overmatig gas produceert tijdens reflow. Rosin-gebaseerde en synthetische hars-gebaseerde no-clean fluxen domineren deze ruimte, met moderne synthetische harsen die vaak geformuleerd zijn voor de lagere uitstoot die nodig is voor vacuüm reflow. Wateroplosbare fluxen worden zelden gebruikt vanwege de risico’s die gepaard gaan met het verplichte, agressieve reinigingsproces.

Stikstofatmosfeer als oxidatiecontrole

Hoewel vacuüm reflow opgesloten gas verwijdert, voorkomt het geen oxidatie op gesmolten soldeer. Een stikstofatmosfeer is de standaard maatregel. Door de lucht te verdrijven en de zuurstofconcentratie onder 100 delen per miljoen te brengen, vertraagt de ovenomgeving de vorming van oxiden aanzienlijk. Het soldeer blijft helder en metallisch, en de flux wordt niet belast met het verwijderen van vers gevormde oxiden.

Voor micro-BGA is de resulterende verbetering in natting van onschatbare waarde. De kleine pads en soldeervolumes laten geen ruimte voor verslechtering van de natting. Stikstof biedt een buffer, waardoor een uniforme natting wordt gegarandeerd, zelfs op pads met minder dan perfecte afwerkingen. De belangrijkste parameters zijn zuiverheid en debiet, die worden geregeld om een stabiele, zuurstofarme omgeving te handhaven zonder turbulentie te creëren die de plamuurafzettingen kan verstoren.

Procesintegratie en gemeten opbrengstvoorspellingen

Geen van deze technieken werkt op zichzelf. Vacuüm reflow elimineert lege plekken alleen als de plamuurdepositie correct is. Sjabloonontwerp bepaalt het volume alleen als de plamuur zelf ervan kan aflopen. Stikstof voorkomt oxidatie alleen als het reflowprofiel correct is. Het behalen van defectpercentages onder de één procent hangt af van de gedisciplineerde integratie van al deze factoren.

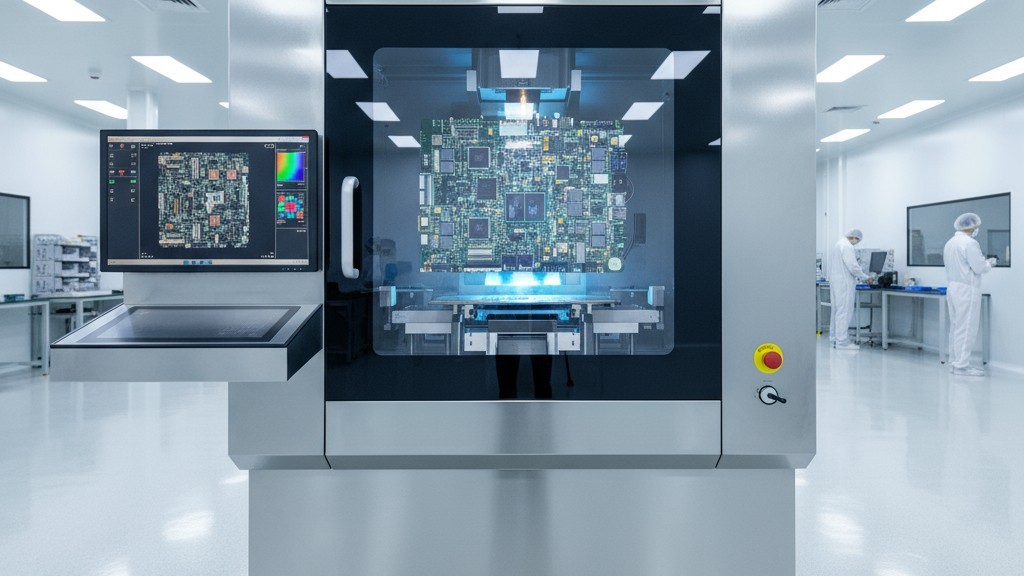

Dit vereist een gedisciplineerde procesvalidatie. Bij Bester PCBA ondergaat elk nieuw micro-BGA-ontwerp een fabricage onderzoek. Initiële assemblages worden geprofileerd met thermokoppels, en het vacuum reflow-profiel wordt afgestemd op de gemeten thermische respons van het bord. Eerste artikelen worden X-gecheckd om leegloop te beoordelen en de oorzaak van eventuele defecten te achterhalen.

De resultaten bevestigen de aanpak. Assemblages die met dit geïntegreerde systeem worden verwerkt—geoptimaliseerde vacuumprofielen, Type 4 of 5 plamuur, geëlektrodeerde sjablonen en een stikstofomgeving—bereiken consequent lege niveaus onder 5% en totaal defectpercentages onder 1% op micro-BGA-verbindingen. Dit is een reproduceerbaar, productieschaal resultaat. De defecten die atmosferische reflow teisteren, worden effectief uit het proces geëlimineerd.

De kostprijs van deze prestaties is discipline. Vacuum reflow-apparatuur is complexer, fijnpoederplamuur vereist striktere handling, geëlektrodeerde sjablonen kosten meer, en stikstof is een operationele uitgave. Dit zijn echte afwegingen. De beloning is een proces dat kwaliteit opbouwt in plaats van te inspecteren op defecten. Voor toepassingen met hoge betrouwbaarheid, waar revisiewerk onpraktisch is, rechtvaardigt de opbrengst de investering.