Een enkele popcornfout kan een hele board weggooien. Wanneer het gebeurt tijdens de eindinspectie—of erger, op het veld—verdubbelt de kosten. De gescheurde component, de herwerking, de vertraagde verzending en het verlies van vertrouwen van de klant komen allemaal voort uit één voorkombare oorzaak: vocht dat wordt opgenomen in plastic verpakkingen dat explodeert tijdens reflow-solderen. Voor teams die omgaan met MSL3 en hogere componenten, is dit geen zeldzaam ongeluk. Het is een voorspelbare storing die optreedt wanneer controlemechanismen van floor life falen of bakken procedures afwijken van veilige parameters.

De oplossing is geen giswerk; het is systematische controle. Correct omgaan met Moisture Sensitivity Level (MSL) is geen geavanceerd kwaliteitinitiatief voor hoge volume operaties. Het is een basishandelingsdiscipline. Zelfs kleine teams kunnen het implementeren met handmatige tracking, bescheiden droge opslag en strikte naleving van bewezen bakprofielen. Het opbouwen van dat systeem is echter moeilijk, omdat de vereiste kennis vaak verspreid is over normen, leveranciersrichtlijnen en tribes kennis.

Deze gids biedt een volledig operationeel raamwerk voor MSL3 tot MSL6 componenten. We behandelen de fysica van vochtbeschadiging, definiëren de vocabulaire van MSL-beoordelingen en floor life, en lopen vervolgens door de praktische stappen om componenten te traceren, op te slaan en te bakken—alles op een manier die storingen voorkomt zonder een klein team te overweldigen. De focus ligt op betrouwbare, onderhoudbare systemen, niet op het repliceren van enterprise-infrastructuur.

Waarom vocht componenten beschadigt tijdens reflow

Op microscopisch niveau zijn plastic-omhulde componenten poreus. Wanneer ze worden blootgesteld aan normale atmosferische omstandigheden, absorberen ze vocht uit de lucht, dat zich diffundeert in het plastic mengsel en de interfaces tussen chip, chip bevestiging en mouding compound. Dit is geen oppervlaktecondensatie; het is een diepe absorptie waarbij watermoleculen in het materiaalmatrix migreren, gedreven door de luchtvochtigheidsgraad tussen de verpakking en de omringende lucht. De absorptiesnelheid hangt af van de verpakking, het plastic en de omgevingstemperatuur, maar voor elke niet- hermetische verpakking is het onvermijdelijk.

De ramp gebeurt tijdens reflow-solderen. Als een vochtgeladen component naar de 250–260°C piek opwamt die nodig is voor leadvrije soldeer, verdampt het geabsorbeerde water niet alleen. Het verdampt heftig binnen de afgesloten verpakking. De ingesloten waterdamp veroorzaakt een interne druk die oploopt, de mechanische sterkte van de verbanden tussen de chip, de mouding en andere interne lagen overstijgt.

Het resultaat is delaminatie, waarbij lagen loskomen, of een volledige scheur in de verpakking. Dit wordt het “popcorn-effect” genoemd, naar de hoorbare knal die een component kan maken als het barst op de band. Veel storingen zijn echter stil, en worden pas later ontdekt tijdens inspectie of na een veldfout.

De spanning is het hoogst in grotere verpakkingen en die met gemengde materialen die zich met verschillende snelheden uitzetten. Een kleine SOT-23 kan meer vocht verdragen dan een grote BGA of QFN, omdat het volume van de damp en het mechanisch hefvermogen kleiner zijn. Dit is precies de reden waarom MSL-beoordelingen bestaan: ze kwantificeren de vochtolerantie van een verpakking en bieden een harde tijdslimiet voor hoe lang het aan de lucht kan worden blootgesteld voordat het een tijdbom wordt in de reflow-oven.

Het begrijpen van dit mechanisme is cruciaal. Floor life-limieten zijn niet arbitrair. De storing is probabilistisch — sommige onderdelen in een batch overleven, terwijl andere barsten — wat de valse indruk kan geven dat controles overbodig zijn, totdat een kritieke storing plaatsvindt in een hoogwaardig assemblage.

Hoe Popcorn Fouten eruitzien

Het herkennen van een popcornfout vereist weten waar je moet zoeken. Extern is het meest voor de hand liggende teken een scheur op het oppervlak van de verpakking, die vaak van een rand naar het midden loopt. In ernstige gevallen kan de verpakking opbollen doordat het bovenoppervlak loskomt van interne delaminatie. Dit zijn de fouten die tijdens een goede visuele inspectie worden opgemerkt.

Veel fouten zijn intern en onzichtbaar voor het blote oog. Delaminatie tussen de chip en de leadframe geeft zich niet altijd aan het oppervlak. Deze latente defecten kunnen passeren visuele en zelfs basis elektrische tests, om zich vervolgens als intermitterende verbindingen te manifesteren na thermisch koolstofmodellering in het veld. Dit maakt popcorn-fouten zo verraderlijk: de schade is al aangebracht tijdens reflow, maar het symptoom kan weken of maanden later optreden. Voor teams met röntgeninspectie verschijnt delaminatie als donkere leegten bij interne interfaces, vaak dichtbij de randen van de chip.

Tegen de tijd dat je een popcorn-fout ziet, is je controlesysteem al gebroken. Het doel is preventie, beginnend bij het begrijpen en respecteren van MSL-beoordelingen.

Hoe MSL-beoordelingen uw beheersvereisten definiëren

Vochtgevoeligheidniveaus, gedefinieerd door IPC-JEDEC J-STD-020, categoriseren componenten op basis van hoe lang ze kunnen worden blootgesteld aan omgevingsomstandigheden voordat ze risico lopen op reflow-schade. De fabrikant bepaalt de beoordeling door gecontroleerde tests en drukt deze af op de vochtbarrièretas (MBB) en in de datasheet. Voor een productieteam bepaalt de MSL-beoordeling elke beslissing over vloerleventracking en opslag.

De beoordelingen variëren van MSL1 (onbeperkte vloerleven) tot MSL6 (enige uren blootstelling voordat het verplicht is te bakken). De niveaus die aandacht vereisen zijn MSL3 en hoger, waarbij het vloerleven kort genoeg is om te verlopen tijdens normale productie.

- MSL3: 168 uur (één week) vloerleven bij ≤30°C en 60% RH.

- MSL4: 72 uur (drie dagen).

- MSL5: 48 uur.

- MSL5a: 24 uur.

- MSL6: Moet binnen de op de label vermelde tijd op de kaart (TOC) worden reflowed, vaak slechts 4 tot 6 uur. Deze zijn zeldzaam maar belangrijk om te volgen.

De klok begint te lopen op het moment dat de vochtbarrièretas wordt geopend. Het maakt niet uit of de componenten op een plank staan of op een bord worden geplaatst; de absorptie is continu. De enige manier om de klok te stoppen is door de componenten terug te brengen naar een droge omgeving (onder 10% RH) of door ze te bakken om hun toestand te resetten.

Het vinden van de MSL-beoordeling is eenvoudig. De tascomponenten die aankomen, hebben een label waarop de MSL, het vloerleven en de omstandigheden waaronder deze van toepassing zijn, worden vermeld. Als het label ontbreekt, vermeldt het datasheet van het onderdeel de beoordeling. Voor kleine teams kan het bijhouden van een eenvoudige referentielijst die vaak gebruikte onderdeelnummer naar hun MSL-niveaus koppelt, aanzienlijke tijd besparen.

Een cruciaal detail: de levensduur op de werkvloer is geen universele constante. De standaardwaarden gaan uit van 60% RH of lager. Als uw productiegebied vochtiger is, wordt de effectieve levensduur op de werkvloer korter. De conservatieve aanpak is altijd de standaardwaarden te gebruiken in plaats van te proberen aan te passen aan lokale omstandigheden, wat risico's met zich meebrengt door meetfouten.

Waarom MSL1 en MSL2-componenten anders zijn

MSL1-onderdelen hebben een onbeperbare houdbaarheid onder standaardomstandigheden. Ze zijn meestal hermetisch afgesloten (bijvoorbeeld keramische verpakkingen) of zeer kleine kunststof verpakkingen. MSL2-onderdelen hebben een houdbaarheid van één jaar, wat te lang is om actief te moeten volgen in een realistisch productieproces. Uw focus, en de focus van elk operationeel MSL-systeem, zou moeten liggen op MSL3 en hoger — de onderdelen die kunnen en zullen verlopen tijdens een normale productieronde.

Tracking Floor Life Zonder Enterprise Software

Het principe van het volgen van de levensduur op de werkvloer is eenvoudig: noteer wanneer een vochtbarrièretasje wordt geopend, bereken de vervaltijd, en zorg dat het onderdeel vóór die deadline wordt gebruikt of teruggebracht naar droge opslag. Kleine teams hebben geen MES-software nodig; ze hebben een gedisciplineerd handmatig proces nodig.

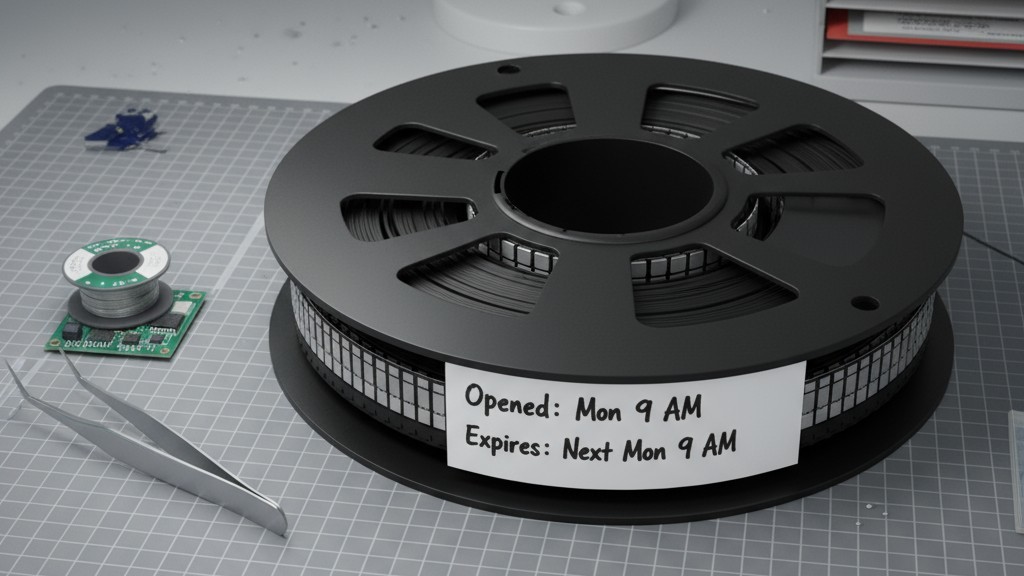

De meest eenvoudige methode is een label op de verpakking van het onderdeel. Wanneer een tas wordt geopend, schrijf dan de openingsdatum en -tijd erop met een permanent marker. Om giswerk te vermijden, schrijf je ook de berekende vervaldatum en -tijd erop. Bijvoorbeeld, voor een MSL3-onderdeel dat op maandag om 9 uur is geopend, zou het label moeten lezen: “Geopend: Ma 9 uur, Vervalt: Volgende Ma 9 uur.” Deze visuele cue laat iedereen de status van het onderdeel in één oogopslag beoordelen.

Om urgentie toe te voegen, gebruiken sommige teams gekleurde stickers: groen voor meer dan 48 uur resterend, geel voor 24-48 uur, en rood voor minder dan 24 uur. Dit systeem werkt goed wanneer onderdelen op open planken liggen en operators snel onderdelen die bijna vervallen kunnen identificeren.

Voor gecentraliseerd bijhouden of audits is een eenvoudig spreadsheetlogboek effectief. Het moet kolommen bevatten voor artikelnummer, MSL, tas-ID, openingstijd, vervaltijd en status. Wanneer een tas wordt geopend, wordt een invoer gemaakt. Als het wordt gebruikt, wordt de invoer gesloten. Als het wordt verplaatst naar droge opslag, wordt de status bijgewerkt naar “pauzed”. Deze aanpak vereist realtime discipline, maar biedt een waardevol dossier voor het volgen van trends en het ondersteunen van rootcausauditie.

Handover tussen ploegen is een veelvoorkomende falingsbron. Een operator kan een tas near het einde van een shift openen en dit niet communiceren aan het volgende team. Stel een overdrachtsprotocol in waarbij de vertrekkende operator mondeling communiceert over nieuw geopende tassen of, nog beter, een overdrachtslog bijhoudt. Deze redundantie zorgt ervoor dat de tracking niet afhankelijk is van het geheugen van één persoon.

Handmatige systemen werken goed voor kleine tot middelgrote volumes met minder dan 20-30 actieve MSL-tassen tegelijk. Wanneer de complexiteit toeneemt, is het tijd om te investeren in software en barcode-scanning. Tot die tijd zijn eenvoud en consistentie de sleutel.

Droog Opslagoplossingen voor Kleine Teams

Droge opslag creëert een omgeving met een lage relatieve luchtvochtigheid (onder 10% RH) om vochtabsorptie te stoppen en zo de klok van de levensduur op de werkvloer te pauzeren. Idealiter moet u streven naar 5% RH of lager om een veiligheid margin te bieden. Dit vereist een aangedreven droge kast of een passieve desiccantdroogdoos.

Droge kasten zijn de voorkeursoplossing. Deze aangedreven eenheden gebruiken sensoren en automatische regeneratie van het desiccant of een stikstofpuls om een ingesteld vochtgehalte te behouden. Wanneer u de deur opent, herstelt het systeem zich automatisch tot de doel-RH binnen enkele minuten. Dit maakt ze ideaal voor actieve voorraad. Belangrijke specificaties zijn interne volume, hersteltijd en vochtigheidsbereik. Een kast die ≤5% RH behoudt en binnen 30 minuten herstelt, is geschikt voor de meeste kleine teams.

Desiccant-droogdozen zijn het goedkope, passieve alternatief. Dit zijn afgesloten containers met trays van silica gel die vocht absorberen. Een hygrometer inside bewaakt de RH. Het belangrijkste nadeel is onderhoud: zodra het desiccant verzadigd is, moet het worden verwijderd en gebakken om het te regenereren. Elke keer dat de doos wordt geopend, komt vochtige lucht binnen, en herkalibratie kan uren duren. Desiccant-dozen zijn het beste voor lange termijn, zelden geraakte opslag, niet voor actieve productieonderdelen.

Ongeacht de methode, vochtigheidsmonitoring is niet onderhandelbaar. Gebruik een gekalibreerde digitale hygrometer in elke opslagunit. Kalibreer ze minimaal elk kwartaal tegen een gecertificeerde referentie om te voorkomen dat sensor drift je een vals gevoel van veiligheidsgevoel geeft. Als de RH van een kast boven 10% komt, lopen de onderdelen risico, en de tijd dat ze in die gedegradeerde omgeving doorbrengen telt mee in hun levensduur op de werkvloer.

Een veelgemaakte fout is te vol laden. Droge opslag is afhankelijk van luchtcirculatie. Als planken te dicht op elkaar staan, kunnen er pockets met hogere vochtigheid ontstaan. Laat ruimte tussen de items en vermijd het opstapelen van zakken op een manier die de luchtstroom blokkeert.

Wanneer de levensduur van de vloer opraakt: Bakken of weggooien

Wanneer de maximale levensduur van een component is verlopen, heeft het te veel vocht opgenomen om veilig te kunnen herfloten. Je hebt twee opties: het bakken om het vocht uit te drijven, of het weggooien. De keuze hangt af van de kostprijs van de component, beschikbaarheid en je capaciteit om te bakken.

Bakken is economisch zinvol voor dure of lang-leadtijd componenten. Voor een BGA die enkele dollars kost, zijn de oven- en arbeidstijd verwaarloosbaar in vergelijking met het weggooien van het deel. Voor goedkope passieve componenten is het vaak efficiënter om de verlopen voorraad weg te gooien en een nieuwe rol te openen.

Overweeg de risicofactor. Als een component blootgesteld was aan vocht boven 60% RH, is het standaard bakprofiel mogelijk niet voldoende. In zulke gevallen is de conservatieve keuze om het weg te gooien in plaats van te gokken op een onvolledig bakken. Documenteer altijd de bakbeslissing voor traceerbaarheid. Een eenvoudige logboeknotitie met het onderdeelnummer, bakcyclus en datum is voldoende.

Uitgebreide droge opslag als tijdelijke hold.

Als de maximale levensduur is verlopen maar je kunt niet onmiddellijk bakken, kun je het onderdeel in droge opslag plaatsen (≤10% RH). Dit stopt verdere vochtopname en houdt het onderdeel in een stabiele staat totdat het gebakken kan worden. Dit is een pauze, geen reset. Het onderdeel voldoet nog niet aan de specificaties en moet worden gebakken voordat het wordt gebruikt. Label het duidelijk—”Verlopen – Wacht op Bakking”—om te voorkomen dat een operator het per ongeluk gebruikt. Dit is handig voor het bundelen van meerdere verlopen onderdelen in één efficiënte bakcyclus.

Bakprofielen die de betrouwbaarheid van componenten behouden

Bakken gebruikt een gecontroleerde oven om het opgenomen vocht uit te drijven en de componenten terug te brengen naar een droge staat. Het proces moet krachtig genoeg zijn om binnen een praktische tijd te werken, maar zacht genoeg om thermische schade te voorkomen. Kunststofverbindingen, lijmen en bonddraadjes hebben allemaal thermische limieten.

Standaard bakprofielen worden gedefinieerd in IPC-JEDEC J-STD-033. Voor de meeste MSL3-componenten, 125°C gedurende 24 uur is een conservatief en effectief profiel. Dikkere pakketten of hogere MSL-waarden kunnen 48 uur vereisen. Raadpleeg altijd de datasheet van het onderdeel of de IPC-standaard om het juiste profiel te bevestigen.

De oven moet stabiele temperatuurregeling en geforceerde luchtcirculatie hebben; een standaard reflow-oven is niet geschikt. De oven moet de doeltemperatuur binnen ±5°C houden. Plaats de onderdelen in een enkele laag op bakken met voldoende ruimte voor luchtcirculatie. Als onderdelen in vochtbarrièrezakken zitten, open of verwijder dan eerst de zakken.

De baktimer begint pas wanneer de oven de doeltemperatuur bereikt, niet wanneer je de onderdelen erin plaatst. Onvolledig bakken is een veelgemaakte fout die resterend vocht diep in de verpakking achterlaat.

Afkoeling moet ook gecontroleerd worden. Het verwijderen van onderdelen uit een oven op 125°C en blootstellen aan kamertemperatuur creëert thermische schok, waardoor microcracks ontstaan. De veiligste methode is de oven uitzetten en de onderdelen binnen met gesloten deur enkele uren laten afkoelen. Als snellere afkoeling nodig is, opent u de deur ietsje, maar vermijd geforceerde lucht.

Gevaarlijke bakfouten

Temperatuuroverschijning is de gevaarlijkste fout. Als de oven de maximale ratedtemperatuur van de component (vaak 150°C) overschrijdt, kan dit onherstelbare schade veroorzaken die tot veldfalen leidt. Kalibreer uw oven jaarlijks en controleer de nauwkeurigheid met een onafhankelijke thermokoppel.

Onvoldoende baktijd laat vocht vastzitten in de diepere lagen van de verpakking. Weersta de verleiding om cycli te verkorten om de productie te versnellen. Het is beter om minder componenten correct te bakken dan een grotere batch te haasten.

Herkoken componenten meerdere keren bakt, leidt tot cumulatieve thermische veroudering. De IPC-standaard staat meestal toe tot drie bakcycli voordat de betrouwbaarheid in gevaar wordt gebracht. Als een onderdeel vaak herbakt moet worden, is dat een symptoom van een gebroken proces voor floor life control. Pak de onderliggende oorzaak aan—onvoldoende kitting, overstocking, of slechte opslag—in plaats van te vertrouwen op herhaald bakken.

Uw systeem monitoren voor voortdurende compliance

Een MSL-beheersysteem is slechts zo effectief als de discipline waarmee het wordt onderhouden. Procedures kunnen in de loop van de tijd verslechteren zonder routinematige monitoring en auditing.

Integreer eenvoudige audits in uw bestaande kwaliteitscontroles. Controleer eens per week de floor life-labels op nauwkeurigheid. Inspecteer droge kasten om te bevestigen dat hun vochtigheidsmetingen binnen specificaties zijn en ze niet overvol zijn. Controleer de kalibratiedatums van hygrometers. Deze consistente controles laten het team zien dat het systeem serieus wordt genomen.

Volg de uitvaltrends. Als popcornfalen nog steeds voorkomt, wijst dit op een lacune in uw systeem. Is een onderdeel buiten de procedure behandeld? Is de procedure gebrekkig? Is de omgevingsvochtigheid hoger dan aangenomen? Het correleren van uitval met specifieke onderdelen of batches maakt gerichte corrigerende acties mogelijk.

Werk teamtraining periodiek bij. Neem nieuwe operators aan met duidelijke instructies en organiseer kwartaalupdates voor het bestaande team om procedures te herzien en recente bijna-missers te bespreken. Training is een voortdurende investering, geen eenmalige gebeurtenis.

Als uitval aanhoudt ondanks strikte controles, is het misschien tijd voor geavanceerde analyse zoals scanning acoustic tomography (SAT) of röntgeninspectie. Deze tools kunnen interne delaminatie en andere vochtgerelateerde schade identificeren die met het blote oog niet zichtbaar zijn. Voor de meeste kleine teams is dit zeldzaam, maar weten wanneer te escaleren kan langdurige en vruchteloze troubleshooting voorkomen.