Het gevaarlijkste pakket op een ontvangststeiger is niet degene die duidelijk beschadigd is. Het is degene die er perfect uitziet. Een standaard Moisture Barrier Bag (MBB) arriveert vacuümverpakt strak als een trommel, het etiket is scherp en de datumcode ziet er recent uit. Voor het ongetrainde oog—of een gehaaste inkoopagent—is dit onderdeel "droog." Maar de fysica van waterdamptransmissie vertelt vaak een ander verhaal.

Vacuumdruk is een mechanische toestand, geen vochtbarrière. Een zak kan tot een perfect vacuüm worden getrokken en toch een Moisture Vapor Transmission Rate (MVTR) hebben die vochtigheid toestaat om het plastic te doordringen gedurende maanden opslag. Wanneer dat water binnenkomt, blijft het niet op het oppervlak zitten; het adsorbeert in het hygroscopische plastic encapsulatiemateriaal van het onderdeel zelf. Tijdens het reflowproces, wanneer de temperaturen 240°C of hoger bereiken, verandert dat gevangen microscopische water onmiddellijk in oververhitte stoom, die ongeveer 1.600 keer zijn oorspronkelijke vloeistofvolume uitzet.

Het resultaat is "popcorning"—interne delaminatie die draadverbindingen scheurt of de chip doet barsten. Dit zie je vaak niet van buitenaf. Soms slaagt het onderdeel zelfs vandaag nog voor elektrische tests, maar faalt het drie maanden later in het veld. De strakheid van de zak is een illusie; het enige dat telt is de chemie binnenin.

De Vochtigheidsindicatorkaart: De Enige Getuige

Zodra je die verzegeling doorbreekt, heb je precies één betrouwbare gegevenspunt: de Vochtigheidsindicatorkaart (HIC). Dit kleine stukje papier, geïmpregneerd met Cobalt Dichloride of vergelijkbare vochtgevoelige chemicaliën, is de enige getuige van de omgeving waaraan het onderdeel sinds het verzegelen is blootgesteld.

Papierwerk en Certificaten van Overeenstemming (CoC) kunnen vervalst zijn of simpelweg losstaan van de realiteit. Een tussenpersoon in Shenzhen kan een rol MSL 3-microcontrollers die twee jaar op een plank hebben gelegen herverpakken, vacuümverpakken in een nieuwe zak met een nieuw droogmiddelzakje, en een "Nieuw" label op de doos plakken. Maar ze vergeten vaak de onderdelen eerst te bakken, of ze gebruiken een goedkoop HIC dat te langzaam reageert.

Wanneer je die zak opent, kijk dan onmiddellijk naar de HIC. Wacht niet. De omgevingsvochtigheid van je faciliteit zal de vlekken binnen enkele minuten roze doen kleuren, waardoor je bewijs verloren gaat.

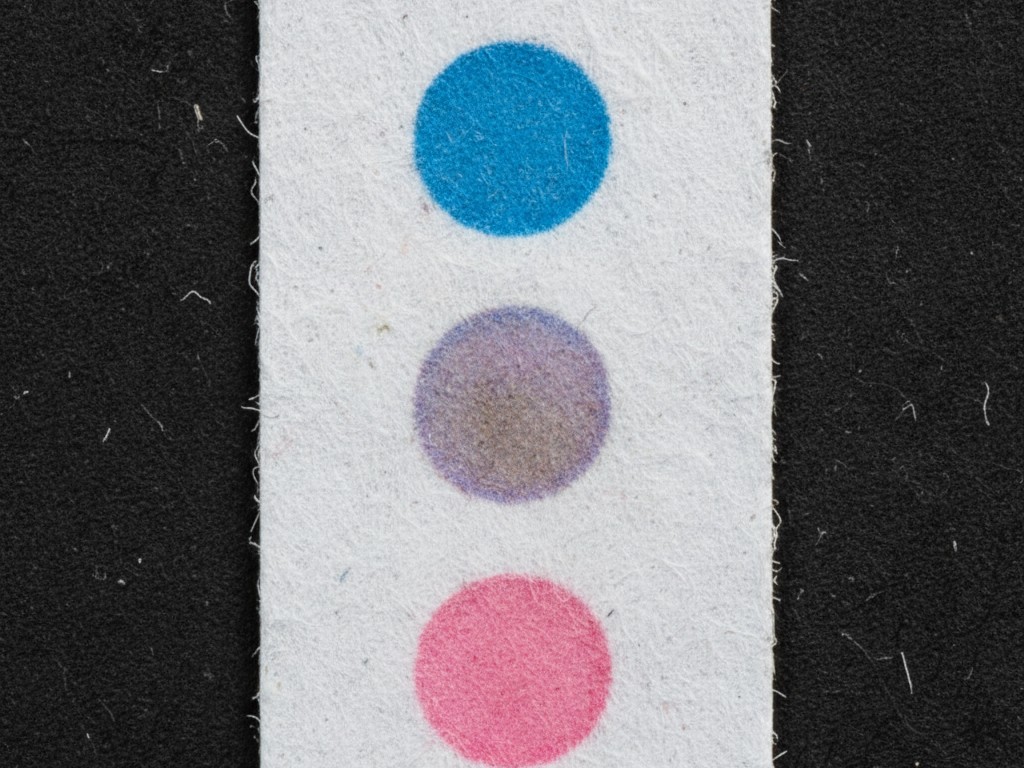

J-STD-033D is expliciet, maar hier gebeuren de meeste fouten op de werkvloer. Je kijkt naar de 10%-vlek (voor standaardwerk) of de 60%-vlek (voor legacy-controles), maar er is hier een gevaarlijk grijs gebied. De vlek zou blauw moeten zijn voor droog en roze voor nat. In werkelijkheid zie je vaak "lavendel." Het is een modderige, dubbelzinnige paarse kleur die suggereert dat het droogmiddel hard werkt maar faalt.

Als je lavendel ziet op de 10%-vlek, ga er dan van uit dat de onderdelen nat zijn. Laat de productiedruk je niet overtuigen dat "het dicht genoeg bij blauw is." Als de kleur zelfs maar lichtjes afwijkt van de referentietint, heeft het onderdeel vocht opgenomen. Het droogmiddel is verzadigd. De veiligheidsmarge is verdwenen.

Wees vooral op je hoede als je te maken hebt met onafhankelijke distributeurs of tussenpersonen. Een veelvoorkomende valstrik ontstaat wanneer een tussenpersoon onderdelen die aan onbekende vochtigheid zijn blootgesteld, verzegelt en onmiddellijk verzendt. Als de transittijd kort is (2-3 dagen), heeft de HIC misschien niet de tijd gehad om volledig te egaliseren en roze te worden, zelfs als de onderdelen nat zijn. Als de verzegeldatum van de zak gisteren is, maar de onderdelen uit 2019 komen, vertelt de HIC je de conditie van de lucht in de zak, niet de vocht in het onderdeel. In deze gevallen is zelfs een blauwe HIC verdacht.

De oxidatie-afweging: bakken of niet bakken?

Wanneer je een nat onderdeel identificeert, hetzij via een roze HIC of een gebroken afdichting, is de reflex om het gewoon te "bakken." De meeste productiemanagers houden van het bakken op 125°C. Het is snel. Volgens de J-STD-033D opzoektabellen kun je vaak een standaard dikte pakket binnen 24 tot 48 uur bij deze temperatuur drogen. Het past in het weekendgat: leg de spoelen er vrijdag in, en maandagmorgen zijn ze klaar om te monteren.

Maar deze snelheid komt met een ernstige verborgen kost: oxidatie.

Elektronica productie is een constante strijd tegen twee vijanden: vocht en oxiden. Bakken op 125°C bestrijdt vocht maar voedt agressief oxidatie. Als je componenten een OSP (Organic Solderability Preservative) afwerking hebben, zal een hoge-temperatuurbak die beschermende coating vernietigen. De organische laag breekt af, waardoor het koper eronder wordt blootgesteld aan de hete lucht. Tegen de tijd dat je die onderdelen eruit haalt, kunnen de pootjes of pads er met het blote oog goed uitzien, maar ze hebben een dikke oxidelaag gevormd.

Wanneer deze geoxideerde onderdelen de SMT-lijn bereiken, zal de flux in je soldeerpasta moeite hebben om die oxidebarrière te doorbreken. Je zult natte problemen zien, head-in-pillow defecten op BGA's, of zwakke soldeerverbindingen die falen bij valtests. Je hebt in feite een vochtdefect (popcorning) geruild voor een soldeerbaarheidsdefect (niet-wetting). Voor componenten met Tin/Lood of puur Tin afwerkingen is het risico lager maar nog steeds aanwezig, vooral voor fijn-pitch onderdelen waar intermetallische groei de betrouwbaarheid van de verbinding kan verminderen.

De enige technisch verantwoorde manier om natte componenten met gevoelige afwerkingen te redden is de "Low-Temp Bake." Dit betekent meestal 40°C bij minder dan 5% Relatieve Vochtigheid (RV). Het is pijnlijk langzaam. We hebben het over baktijden gemeten in weken, niet uren—soms tot 79 dagen voor dikke pakketten (zie Tabel 4-1 in de standaard voor de duizelingwekkende reeks dikte- versus MSL-variabelen).

Maar 40°C is zacht. Het drijft de watermoleculen eruit zonder de chemische reactie die oxidatie veroorzaakt te versnellen, waardoor de soldeerbaarheid van de pootjes behouden blijft. Als je te maken hebt met dure silicium of moeilijk te vervangen vintage onderdelen, is geduld de enige engineering controle die werkt.

Floor Life en de "Reset" mythe

Zodra de onderdelen droog zijn en op de vloer liggen, begint de klok te tikken. Dit is de "Floor Life"—de toegestane blootstellingstijd gedefinieerd door het Moisture Sensitivity Level (MSL) van het onderdeel. Een MSL 3 onderdeel geeft je 168 uur. Een MSL 5a onderdeel geeft je slechts 24 uur.

Er is een hardnekkige mythe op veel productielijnen dat je deze klok kunt "resetten" door de spoel gewoon een paar uur terug in een droogkast te plaatsen. Dit is onjuist. Een droogkast (onderdelen houdend bij <5% of <10% RV) alleen stopt de klok; hij spoelt hem niet terug. Als een MSL 5a onderdeel 10 uur buiten is geweest, en je zet het 's nachts in een droogkast, heeft het de volgende ochtend nog steeds 10 uur geaccumuleerde blootstelling. Het gaat niet terug naar nul.

Om de floor life daadwerkelijk op nul te zetten, moet je het onderdeel bakken volgens de standaard. En zoals we zojuist hebben vastgesteld, is bakken een destructief proces dat het soldeerbaarheidsbudget van het onderdeel aantast. Je kunt een onderdeel niet oneindig bakken; meestal krijg je één kans voordat de pootjes te beschadigd zijn om betrouwbaar te solderen.

Dit vereist een niveau van procesdiscipline dat vaak ontbreekt in high-mix omgevingen. Operators moeten de uit- en in-tijd met religieuze nauwkeurigheid registreren. Als een spoel in het weekend op een feederkarretje blijft liggen omdat iemand vergeten is hem terug te scannen in de droge toren, kun je niet "raden" dat de vochtigheid laag was. Je moet het ergste scenario aannemen. Als de vochtigheid in de faciliteit piekte tot 60% RV terwijl de lichten uit waren, zijn die onderdelen nu verdacht.

De kosten van waakzaamheid

Het implementeren van een strikte vochtigheidscontrolebaan—het correct inspecteren van HIC's, het weigeren van "lavendel" stippen, en het aandringen op bakken bij lage temperatuur voor gevoelige afwerkingen—zal je impopulair maken. Het vertraagt de ontvangst. Het vertraagt productieruns terwijl onderdelen een maand in een oven van 40°C liggen.

Maar overweeg het alternatief. Een enkele vochtgeïnduceerde delaminatie in een BGA is vaak ondetecteerbaar totdat de printplaat volledig is gemonteerd en ingeschakeld. Of erger, het slaagt voor de fabriekscontrole en faalt bij de klant wanneer thermische cycli de micro-scheur doen uitbreiden. De kosten van het afkeuren van een volledig bevolkte PCBA, of het afhandelen van een terugroepactie, zijn veel hoger dan de kosten van een droge kast of een planningvertraging. Bij MSL-controle is paranoia geen karakterfout. Het is een vereiste voor opbrengst.