Het duurste getal op een connector datasheet is vaak de temperatuursclassificatie. Je ziet “260°C voor 10 seconden” en gaat uit van veiligheid. Het suggereert dat als je reflow-profiel piekt bij 245°C, je vijftien graden speling hebt.

Dat is een gevaarlijke fictie. Die classificatie garandeert alleen dat het plastic niet verandert in een vloeibare plas op de transportband. Het belooft niet dat de behuizing vlak genoeg blijft om goed te solderen, noch houdt het rekening met de hevige thermische touwtrekwedstrijd tussen het connectorlichaam en je PCB.

Wanneer een connector faalt in het veld—of erger, aan het einde van de lijn tijdens de In-Circuit Test—is het zelden omdat het plastic gesmolten is. Het is omdat de behuizing vervormd, gebogen of gedraaid is net genoeg om een pin van het pad te tillen. In de high-mix industriële wereld zien we dit constant: een onberispelijk uitziende connector test als een “open” omdat de middelste pinnen tien micron boven de soldeerpasta zweven. Het component smolt niet, maar faalde in de fysica van het assemblageproces. Begrijpen waarom vereist het negeren van de marketingpunten en het bekijken van de thermische mechanica van de betrokken materialen.

De fysica van het “Banaan”-bord

Reflow is niet alleen een verwarmingsproces; het is een dynamische mechanische gebeurtenis. Wanneer een PCB de oven binnenkomt, begint het FR4-substraat uit te zetten. Naarmate de temperatuur stijgt richting de vloeibare fase van SAC305-soldeer (rond 217°C), groeit het bord in de X- en Y-assen. De connector die erop zit zet ook uit, maar vrijwel zeker in een ander tempo.

Dit is het verschil in thermische uitzettingscoëfficiënt (CTE). Als de connector lang is—bijvoorbeeld een 100-pins header of een PCIe edge connector—creëert het verschil in uitzetting tussen de plastic behuizing en het glasvezelbord aanzienlijke schuifspanning op de soldeerverbindingen voordat ze zelfs maar stollen.

Deze spanning uit zich in het “banaan”-effect. Als het bord dun is (0,8 mm of 1,0 mm) en de connector stijf is, zal het bord doorbuigen om de weigering van de connector om uit te zetten op te vangen. Omgekeerd, als het bord dik is en de connectorbehuizing van een minder stabiel plastic is gemaakt, zal de behuizing in het midden omhoog buigen en de signaalpinnen optillen.

Dit is de hoofdoorzaak van het gevreesde “Head-in-Pillow”-defect. De soldeerbal smelt en de pin wordt heet, maar ze versmelten nooit tot een enkele fillet omdat ze fysiek gescheiden waren tijdens de kritieke natte fase. Je kunt de hele dag naar röntgenfoto’s staren en de stencilopening de schuld geven, maar als de plastic behuizing de pin 0,15 mm optilde tijdens de soak-zone, zal geen enkele aanpassing van de soldeerpasta de verbinding repareren.

De onzichtbare variabele: vochtigheid

Zelfs als je je CTE’s perfect op elkaar afstemt, kan een stille variabele nog steeds de coplanariteit verpesten: water. Technische kunststoffen zoals Nylon (PA66, PA46) en Polyphthalamide (PPA) zijn hygroscopisch—ze houden van water. Als een zak met connectors een week lang open blijft in een vochtige opslagruimte, absorberen die behuizingen vocht uit de lucht.

Wanneer dat vocht de 240°C piek van een loodvrije reflowoven bereikt, verdampt het water in de kunststof niet zomaar; het verandert plotseling in stoom. Deze interne druk zoekt een uitweg, wat micro-explosies binnen de polymeermatrix veroorzaakt.

In extreme gevallen uit zich dit als zichtbare blaarvorming of "popcorning" aan het oppervlak. Maar de meer verraderlijke fout is een subtiele vervorming die met het blote oog onzichtbaar is. De stoomdruk vervormt het vlakke zitvlak van de connector, waardoor het net genoeg draait om de coplanariteitsspecificatie te verpesten.

Dit is waarom naleving van IPC/JEDEC J-STD-020 Moisture Sensitivity Levels (MSL) niet optioneel is voor connectors. Als je Nylon- of PPA-gebaseerde onderdelen gebruikt, moeten deze worden gebakken als hun floor life is overschreden. Veel assemblagebedrijven slaan deze stap voor connectors over, in de veronderstelling dat MSL-classificaties alleen gelden voor BGA-chips. Ze zitten fout, en die aanname leidt tot "mysterie" uitval die verdwijnt zodra een verse, droge spoel wordt geladen.

De materiaallhiërarchie

Betrouwbaarheid komt uiteindelijk neer op de hars. Niet alle "high-temp" kunststoffen zijn gelijk, en hier verbergt het datasheet vaak de waarheid. De markt is overspoeld met "gemodificeerde" of "glasgevulde" Nylons die hoge thermische weerstand claimen. Hoewel ze de oven kunnen overleven zonder te smelten, ligt hun glastransitietemperatuur (Tg)—het punt waarop het materiaal verandert van een stijf vast naar een zachte, rubberachtige toestand—mogelijk gevaarlijk dicht bij je bedrijfstemperaturen of reflow-temperaturen.

Liquid Crystal Polymer (LCP) is de gouden standaard met reden. Het heeft van nature een lage vochtabsorptiesnelheid en, nog belangrijker, een CTE die zeer dicht bij koper en FR4 ligt. Het blijft stijf en vlak tot aan de reflow-piek. Als je een kritisch signaalpad of een connector met fijne pitch (onder 0,8 mm) ontwerpt, is LCP vaak de enige verantwoorde keuze.

Polyphthalamide (PPA) is het gebruikelijke "budget" alternatief. Het is een high-temp nylon dat goed presteert of het is droog. De dimensionale stabiliteit is echter inferieur aan die van LCP, en het is sterk afhankelijk van glasvulling voor stijfheid. Het is acceptabel voor power headers of onderdelen met grotere pitch, maar het brengt risico's met zich mee bij toepassingen met fijne pitch.

Nylon 46 / 6T: Dit zijn legacy high-temp nylons. Ze zijn sterk en goedkoop maar werken als sponzen voor vocht. Je zult deze zien op veel generieke connector-klonen. Ze vertrouwen vaak op de "Opmerking 3" in het datasheet—kleine lettertjes over het aantal reflowcycli dat ze kunnen doorstaan. Wees op je hoede voor "bio-based" varianten van deze kunststoffen die op de markt komen; hoewel duurzaam, worden de langetermijngegevens over hun stabiliteit bij zware industriële cycli (thermische schok) nog geschreven.

Het kostenverschil tussen een generieke Nylon header en een LCP-versie kan centen zijn. Maar je moet dat afwegen tegen de Kosten van Slechte Kwaliteit (COPQ). Als een Nylon header vervormt en een 2% uitvalpercentage veroorzaakt op een $500 PCB, kosten die centen die je op de stuklijst bespaarde je duizenden aan afval en herwerkloon.

Mechanische verdedigingen

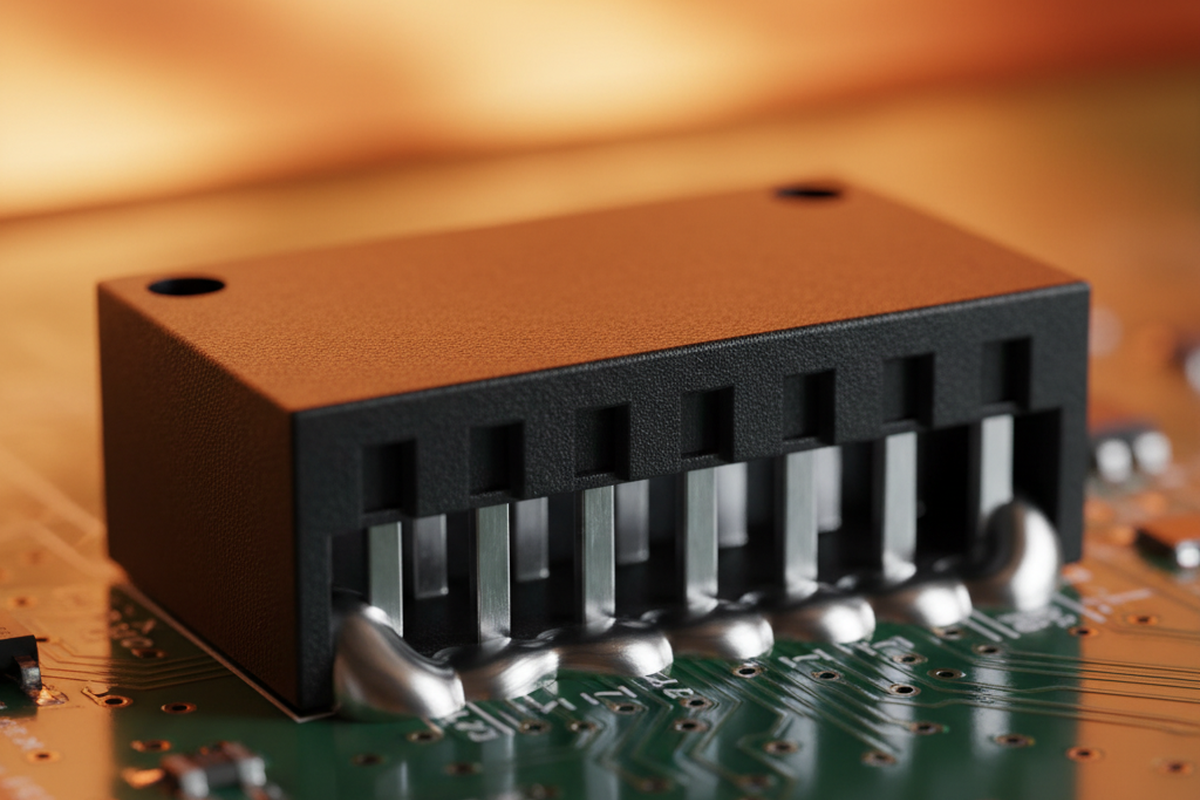

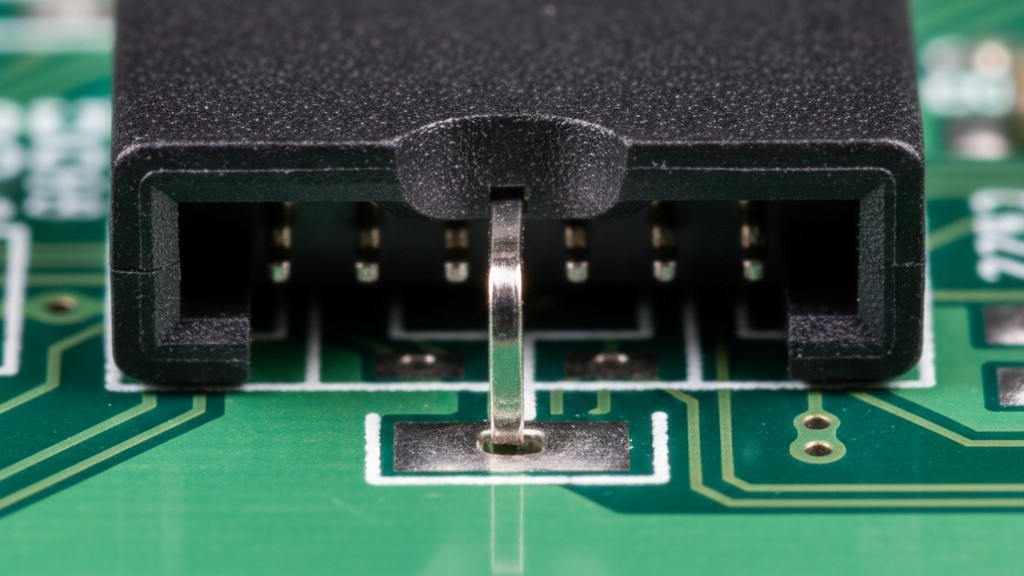

Je kunt niet alleen op de soldeerverbinding vertrouwen om mechanische krachten te weerstaan. Als een connector hoog of zwaar is, is het hefboomeffect dat het uitoefent op de soldeerpads tijdens vibratie of thermische uitzetting enorm. SMT-connectoren die alleen door signaallinten worden vastgehouden, zijn een risico in industriële omgevingen. Je hebt mechanische bevestigingen nodig—metalen lipjes of kunststof pennen die de behuizing aan de PCB verankeren.

Dit geldt vooral als je een Pin-in-Paste (intrusief reflow) proces probeert, waarbij doorvoerconnectoren worden gereflowd. De berekening van het pastavolume is hier cruciaal, maar de mechanische stabiliteit van de behuizing tijdens de ovenrit is nog belangrijker. Als de connector drijft of kantelt omdat hij geen bevestigingen heeft, eindig je met een scheef onderdeel dat niet kan worden aangesloten.

Voor puur oppervlakte-montage onderdelen, zorg ervoor dat uw stencilontwerp rekening houdt met het "zweven" van het component. Soms kan het verkleinen van de opening op de middenpads van een grote connector voorkomen dat het onderdeel wiebelt op een kussen van gesmolten soldeer, waardoor de buitenste pads stevig kunnen worden geplaatst.

De definitieve berekening

Het doel bij het selecteren van een connector is niet om het goedkoopste onderdeel te vinden dat in het voetafdruk past. Het is om het onderdeel te vinden dat de brute fysica van de productie en de lange duur van veldgebruik overleeft. Een datasheet-classificatie van 260°C is een startpunt, geen garantie.

Wanneer u een component selecteert, kijk dan naar de materiaalsamenstelling. Vraag om de harsgegevens. Als de leverancier u niet kan vertellen of het LCP of Nylon 6T is, loop dan weg. De fysica van thermische uitzetting en vochtabsorptie zijn onverslaanbaar. U kunt ze respecteren door het stabiele materiaal en het juiste mechanische ontwerp te kiezen, of u kunt er later voor betalen in het faalanalyse-laboratorium.