Elke nieuwe productintroductie volgt een voorspelbaar script. Het bordontwerp is vergrendeld. Het sjabloon wordt gesneden. De componenten worden ingedekt. Vervolgens begint de reflowprofilering, en een week verdwijnt. Ingenieurs jagen de tekstboek-ramp-soak-spike-curve na, door ovenlopen te herhalen, de zones-temperaturen aan te passen in kwartgraden, en het raken van tombstoned passieve componenten en koude soldeerverbindingen te zien opstapelen. De lanceerdatum verschuift. De cyclus herhaalt zich bij het volgende project.

Dit afval is het resultaat niet van onvoldoende zorgvuldigheid of slecht gekalibreerde apparatuur. Het is de voorspelbare consequentie van het toepassen van een theoretisch profiel op een assemblage dat zijn kernveronderstelling schendt: uniforme thermische massa. Het tekstboekprofiel was nooit ontworpen voor een bord dat zowel een grote stroomaansluiting als een raster van 0402 weerstanden draagt. Het gaat uit van een homogene thermische belasting die zeldzaam echt aanwezig is bij producten. Wanneer thermische massa ongelijk verdeeld is, kan een enkel profiel niet voldoen aan de conflicterende procesvensters van zware en lichte componenten. Optimaliseren voor één garandeert falen op de ander.

De oplossing is geen betere gokstrategie. Het is een verschuiving naar data-gelogeerde profilering, gedisciplineerd ovenmapping, en een nuchtere beoordeling van wanneer een stikstofatmosfeer echt gerechtvaardigd is. Deze praktijken verminderen de iteratieloop door meting te frontladen en de fysica van warmteoverdracht te respecteren. Ze vervangen de week trial-and-error door een methodologie die bij de eerste poging werkt.

De week dat je verliest door het najagen van het tekstboekprofiel

Het tekstboek reflowprofiel is verleidelijk in zijn eenvoud: een gecontroleerde opgang om de flux te activeren, een soak om de temperatuur te egaliseren, een spike boven liquidus om het soldeer te bevochtigen, en een gecontroleerde afkoeling om de joint te vormen. De curve is glad, de fasen zijn duidelijk, en de theorie is stevig. Het voelt afgewerkt. Het voelt veilig. En het is de oorzaak van een week verspilde moeite.

De workflow die het genereert is allesbehalve veilig. Een eerste profiel wordt geprogrammeerd op basis van de aanbeveling van de pasta producent, zelf een idealisering die niets zegt over componentdichtheid of koperdikte. Het bord wordt gelaten. Inspectie onthult een bekend scala aan defecten: tombstoning bij kleine passieve componenten nabij de rand, slechte bevochtiging van de aardingspinnen van een grote connector, of erger, opgeheven pads door thermische schok. Dus wordt het profiel aangepast. De soak wordt verlengd om de zware component meer tijd te geven om op te warmen. Het bord wordt opnieuw gelaten. Nu zijn de kleine componenten verschroeid. Nog een aanpassing. Nog een run. Tegen vrijdag is het ovenprofiel een Frankenstein van compromissen, elk zones-temperatuur een onderhandelde schikking tussen tegengestelde eisen.

De volharding van deze aanpak is niet te wijten aan onwetendheid. Het wordt in elke assemblagecursus onderwezen, gepubliceerd op elke datasheet van soldeerpasta, en ingebed in het mentale model van wat profilering zou moeten zijn. De aanname dat een enkele curve geoptimaliseerd kan worden voor een heel bord wordt zelden in twijfel getrokken omdat het zelden expliciet wordt gesteld. Het is simpelweg de manier waarop het gedaan wordt.

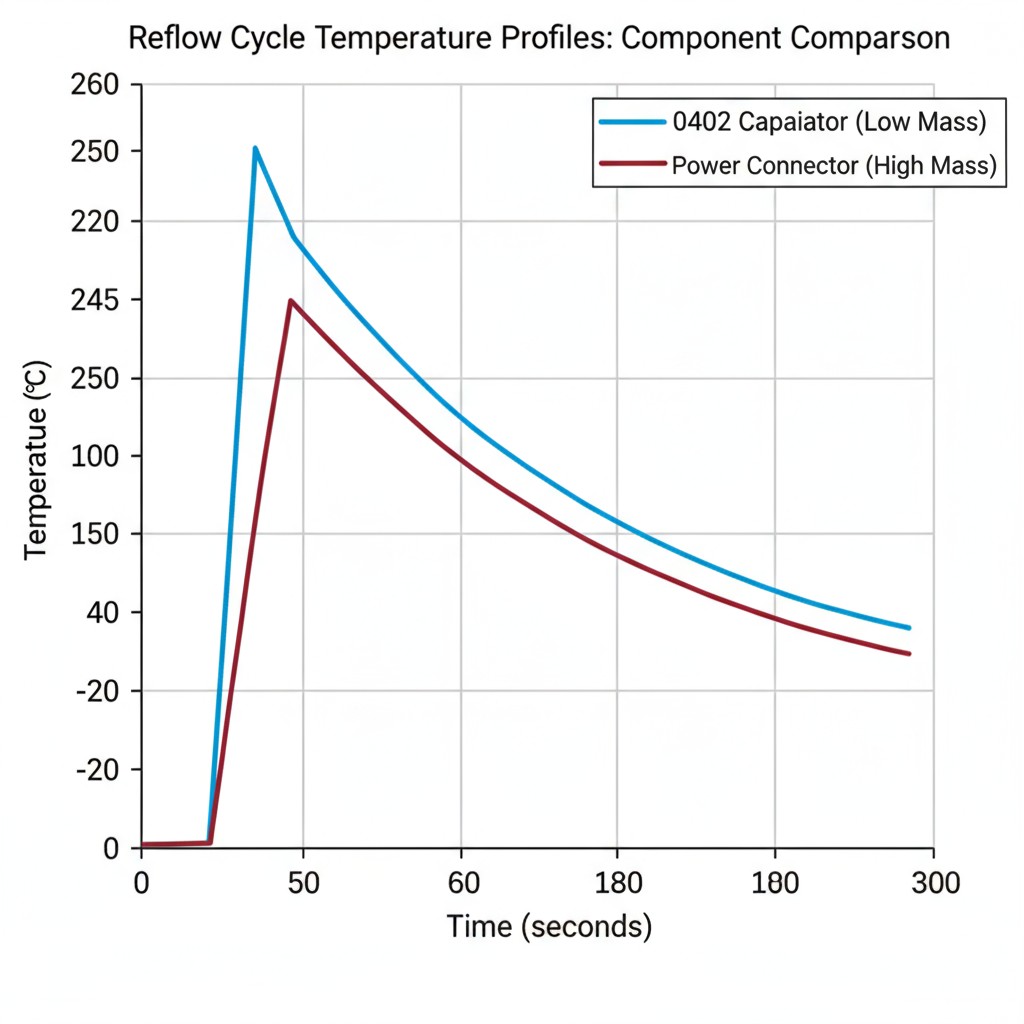

Deze aanname is een categorie-fout. Het tekstboekprofiel is afgeleid voor eenvoudige assemblages waar thermische massa gecontroleerd wordt. Echte productieborden zijn thermisch chaotisch. Een backplane met een dicht connectorveld en overstromde aardingslagen presenteert een thermisch sink dat 30 seconden nodig heeft om de soak-temperatuur te bereiken. De 0402-condensatoren, 50 millimeter verderop en op geïsoleerde pads, bereiken diezelfde temperatuur in acht seconden. Geen enkele opgangssnelheid of soakduur kan beide voldoen. Het tekstboek erkent dit conflict niet omdat het het niet modelleert.

Waarom thermische massa one-size-fits-all profielen beschadigt

De fysica van ongelijke verwarming

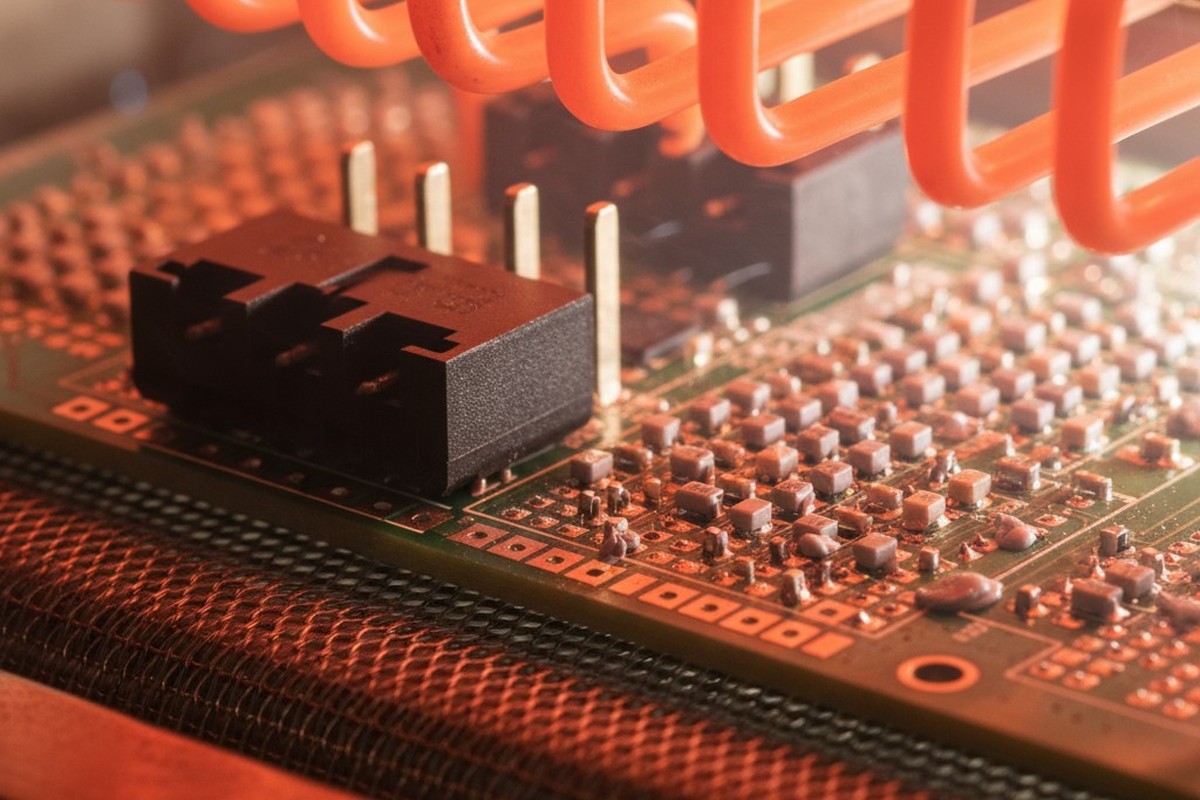

Bij reflow is thermische massa het vermogen van een onderdeel om warmte te absorberen en vast te houden. Een grote koperen en plastic connector heeft een hoge thermische massa; hij wordt langzaam warm en weerstaat temperatuursveranderingen. Een kleine keramische condensator heeft een lage thermische massa; hij reageert vrijwel onmiddellijk op de omgeving van de oven. Deze twee onderdelen zullen nooit op hetzelfde tempo opwarmen.

Warmteoverdracht in een convectieoven wordt gedreven door geforceerde lucht. De snelheid waarmee een component energie absorbeert hangt af van zijn oppervlak, thermische geleidbaarheid, en het temperatuurverschil tussen hem en de omringende lucht. Een grote connector met aanzienlijk massa maar beperkte blootgestelde oppervlakte verwarmt traag. Een kleine passieve met een hoge oppervlakte-gewichtverhouding verwarmt snel. Het bord zelf, vooral gebieden met zware koperen vullingen, fungeert als een thermisch reservoir dat de verwarmingssnelheid van nabijgelegen componenten verder complicueert.

Het resultaat is een bord in thermisch wanorde. Op elk moment bevinden componenten zich op wildly verschillende temperaturen. Wanneer de kleine passieve componenten op 200°C staan en klaar zijn voor de spike tot vloeistoftemperatuur, kan de zware connector nog steeds op 160°C zitten. Wanneer de oven omhoog staat om die connector voldoende energie te geven om de piektemperatuur te bereiken, worden de kleine passieve componenten blootgesteld aan een langdurige, schadelijke verblijftijd boven vloeistoftemperatuur.

De Conflicting Process Windows

Elk onderdeel heeft een procesvenster — een reeks tijd en temperatuur die een betrouwbare soldeerverbinding oplevert zonder schade te veroorzaken. Voor een kleine 0402-weerstand is dat venster smal; het kan een korte spike boven vloeistof verdragen, maar langdurige hitte zal de behuizing doen scheuren of de aansluitingen doen degraderen. Voor een grote connector wordt het venster bepaald door de minimale tijd die nodig is om de massieve pinnen te bevochtigen en de maximale tijd voordat de plastic behuizing vervormt.

Een enkele reflowprofiel is een poging om een compromis te vinden dat alle onderdelen binnen hun respectieve vensters houdt. Wanneer de thermische massa ongelijk is, bestaat dat compromis niet.

Beschouw een bord met een 40-pin voedingsconnector en een veld van kleine passieve componenten. De connector vereist een lange soak en een sustained piektemperatuur. Het programmeren van de oven hiervoor garandeert dat de passieve componenten te gaar worden. Het terugschroeven van het profiel om de passieve componenten te beschermen, garandeert koude solderingen op de connector.

De defecten zijn voorspelbaar. Tombstoning gebeurt wanneer de ene kant van een passief eerder reflowt dan de andere, waardoor de oppervlakteSpanning het verticaal trekt — een direct gevolg van een profiel dat te agressief is voor laag-massa onderdelen. Koude soldeerverbindingen op grote componenten veroorzaken het tegenovergestelde probleem: de thermische massa van het onderdeel heeft alle warmte opgenomen voordat de soldeer de pennen goed kon bevochtigen. Proberen één defect te repareren produceert betrouwbaar het andere. Dit is geen af-stemming probleem; het is een fundamenteel mismatch tussen het single-curve paradigma en de thermische realiteit.

De gegevens-gelogde profilering discipline

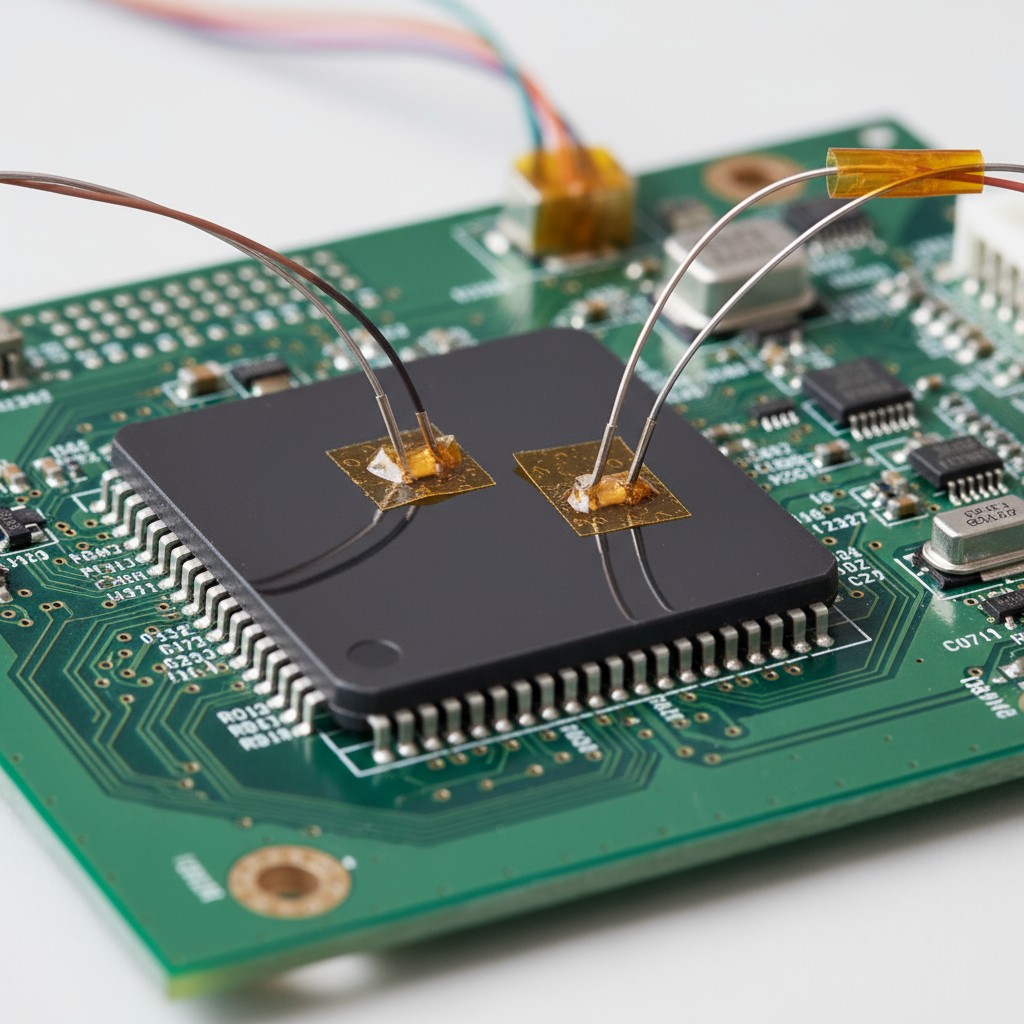

Het alternatief voor aannemen dat een profiel zal werken, is meten of het dat daadwerkelijk doet. Data-gelogde profiling plaatst thermokoppels direct op de componenten aan de thermische extremen van het bord: het grootste, zwaarste onderdeel en het kleinste, lichtste onderdeel. Het door de oven laten lopen van het bord registreert de werkelijke temperatuur die elk component in de loop van de tijd ervaart. Dit geeft een feitelijke weergave van wat er gebeurt, geen theoretische voorspelling.

De waarde hier is niet een mooiere curve. Het is de eenduidige onthulling van waar procesvensters worden geschonden. Wanneer de data laat zien dat de kleine passieve component 250°C bereikt terwijl de grote connector nog steeds worstelt bij 210°C, stopt het giswerk. Het conflict wordt gekwantificeerd. De beslissing wordt een kwestie van prioriteitstelling. Vaak moet het zware onderdeel het profiel bepalen, en de lichtere componenten moeten worden beschermd door andere middelen, zoals plaatsing op het bord of zonevoorverwarming.

Data-gelogde profiling doorbreekt ook de valse zekerheid die ontstaat door het meten van de luchttemperatuur van de oven of door een kaal bord te gebruiken. Luchttemperatuur vertelt je wat de oven doet, niet wat de componenten voelen. Een kaal bord heeft geen variatie in thermische massa, waardoor het profiel een geïdealiseerde fictie is. Alleen metingen op componentniveau vangen de waarheid. Deze discipline vereist een investering vooraf, maar die wordt terugverdiend de eerste keer dat een NPI geen vijf iteraties meer hoeft te doorlopen.

De stikstofvraag die niemand correct stelt

Stikstofatmosfeer tijdens reflow wordt opmerkelijk consistent voorgeschreven en zelden bevraagd. De aanname is dat een inert milieu altijd beter is. De realiteit is meer conditioneel. Stikstof remt oxidatie van gesmolten soldeer, wat alleen gunstig is wanneer de fluxchemie te zwak is om zelfstandig de plaat te reinigen of wanneer de oppervlakte-afwerking van het bord bijzonder gevoelig is.

Wanneer stikstof echt belangrijk is: No-clean fluxen hebben een lagere chemische activiteit. Bij afwerkingen zoals ruw koper of ENIG, waar oxides snel vormen bij reflow-temperaturen, kan de flux mogelijk het oppervlak niet reinigen voordat de soldeer bevochtigt. Hier biedt stikstof een zinvolle procesmarge.

Wanneer stikstof verspilt wordt: Agressieve, wateroplosbare fluxen zijn ontworpen om door oxides heen te dringen. Ze onder stikstof laten werken biedt geen extra voordeel. Evenzo zijn hot air solder leveling (HASL) afwerkingen van nature oxidevrij en krijgen zij geen voordeel van een inert atmosfeer. Het specificeren van stikstof in deze gevallen voegt kosten en complexiteit toe zonder meetbare verbetering.

De vraag is niet of stikstof goed is, maar of jouw specifieke combinatie van flux en oppervlakteafwerking een oxidatie-uitdaging vormt die de flux niet alleen aankan. Dit is een materiaaltechnische beslissing, geen algemene specificatie.

Eén-en-Klaar Oven Mapping

Ovenmapping karakteriseert de temperatuuruniformiteit en de luchtstroom van je oven. Een testbord met een raster van thermokoppels wordt door het proces geleid, wat rode en blauwe zones over de transportband onthult. Deze gegevens stellen je in staat om borden op de optimale positie te plaatsen en de zone-instellingen aan te passen om de unieke thermische ondertekening van de oven te compenseren.

De discipline is om dit grondig te doen, één keer, en de resulterende gegevens te behandelen als de grondwaarheid voor alle daaropvolgende werkzaamheden. De kaart wordt niet herhaald voor elke nieuwe plaat. In plaats daarvan informeert het de initiële profiel voor elke NPI. Je weet al dat de linkerkant van de transportband 10 graden warmer loopt dan de rechter, dus maak je de aanpassing voordat de eerste plaat erin gaat.

Dit elimineert de iteratieve herontdekking van de eigenaardigheden van de oven. Het maakt ovenkarakterisering een voorwaarde, geen bijkomstigheid. De tijd die wordt geïnvesteerd in een uitgebreide kaartstudie is een paar uur. De tijd die op een jaar aan NPI's wordt bespaard, zijn weken.

Het opbouwen van een profileringprotocol dat de fysica respecteert

Het afwijzen van de orthodoxie uit de leer ten gunste van meting leidt tot een protocol dat gegevensvastlegging vooropstelt. Het streeft niet naar een perfecte curve. Het richt zich op een procesvenster dat aanvaardbare verbindingen op elke component produceert — een ander en haalbaarder doel.

Het protocol:

- Map de oven. Als het nog niet gedaan is, karakteriseer dan de thermische uniformiteit. Documenteer hete plekken, koude plekken en zone-tot-zone offsets.

- Identificeer thermische extremen. Selecteer de grootste, zwaarste component en de kleinste, lichtste component op je plaat. Dit zijn je wachters.

- Bevestig thermokoppels. Voorzie de wachters van instrumentatie en voer de plaat uit met een initiëel profiel gebaseerd op pasta-data en je ovenkaart.

- Beoordeel de gegevens. Controleer de geregistreerde temperatuurschema's. Bleven beide wachters binnen hun procesvensters? Zo niet, pas dan de zone-instellingen of de transportsnelheid aan.

- Bevestig. Voer nog een profiel uit met de aangepaste instellingen om te verifiëren dat beide wachters binnen de specificaties zijn.

- Valideer. Inspecteer de soldeerverbindingen op de sentinels en een monster van andere componenten. Als ze acceptabel zijn, vergrendel dan het profiel. Als er defecten blijven, is het probleem niet het profiel; het is een upstream ontwerpprobleem dat meer iteraties niet oplost.

Dit protocol gebruikt echte data om beslissingen te nemen en beperkt de iteratielus tot één bevestigingsronde. De tijdwinst is het directe resultaat van weigeren te gokken wanneer je kunt meten.