De spanning is herkenbaar. Je hebt snelle nieuwe productintrodukties (NPI) nodig om ontwerpen te valideren, snel te itereren en de concurrentie voor te blijven op de markt. Maar je hebt ook diezelfde ontwerpen nodig om te schalen naar stabiele, herhaalbare massaproductie zonder opnieuw te beginnen. De meeste contractfabrikanten dwingen tot een keuze: snelle prototyping gekenmerkt door chaos, of gedisciplineerde productie met glacialen NPI-cycli.

Bij Bester PCBA leveren we beide. Het verschil is geen heroïsche inspanning of wensdenken; het is architectuur. We hebben ons hele proces opgebouwd rond toegewijde NPI-cellen, geïntegreerde vroege DFM-controles, en een golden sample lock-in protocol dat een schone, onbreekbare brug creëert van prototype tot productie. Dit is geen marketingclaim. Het is een methodologie, en de mechanica bepalen of je product slaagt of struikelt wanneer het volume toeneemt.

Waarom NPI en productie elkaar tegengestelde krachten zijn

Nieuwe productintroductie en massaproductie verschillen niet alleen in schaal. Hun operationele vereisten zijn fundamenteel onverenigbaar. Het begrijpen van dit conflict is de enige manier om voor beide een oplossing te vinden.

NPI bestaat om vragen te beantwoorden. Het vereist iteratie, snelle veranderingen en de flexibiliteit om te pivoteren wanneer een ontwerpveronderstelling faalt. Het doel van een NPI-constructie is te leren—een hypothese testen, faalmodi vinden en veranderingen doorvoeren terwijl je bezig bent. Snelheid is alles. Je hebt nu antwoorden nodig, niet over een kwartaal.

Productie, daarentegen, bestaat om vragen te elimineren. Het vereist vergrendelde processen, bevroren documentatie en perfecte uitvoering op volume. Elke variabele wordt gecontroleerd; elke stap is geoptimaliseerd voor doorvoer, rendement en kosten. Het doel is efficiëntie en voorspelbaarheid. Stabiliteit is de voornaamste beperking, en veranderingen zijn dure verstoringen.

Probeer beide op dezelfde lijn te draaien, en je vernietigt ze allebei. NPI-werk onderbreekt productieschema's, waardoor doorvoer wordt verminderd door dure omstellingen. Discipline in productie wurgt NPI, en begraaft snelle iteratie onder een berg wijzigingscontrole. Operators die getraind zijn voor hoge-volume consistentie worden gefrustreerd door variatie; operators die gedijen bij variatie kunnen de discipline voor hoge opbrengstproductie niet bewaren. Het resultaat is geen compromis. Het is chaos.

De kosten van deze chaos zijn echt. We hebben klanten gezien die na NPI-vertragingen van weken arriveerden omdat productieschema's prioriteit hadden, of waar productieopbrengsten explodeerden omdat ongecontroleerde prototypespraktijken zich mengden in de hoofdlijn. De mislukking is voorspelbaar. Wanneer je onverenigbare processen dwingt om middelen te delen, krijg je het slechtste van beide werelden. De enige structurele oplossing is scheiding.

De toegewijde NPI-celarchitectuur

Bij Bester PCBA zijn onze NPI-cellen fysiek en operationeel geïsoleerd van onze productielijnen. Dit is geen model met gedeelde middelen waarin NPI wordt gedrukt in productieonderbrekingen. Het is een parallelle architectuur waarbij NPI zijn eigen ruimte, apparatuur, schema en regels heeft. Die afscheiding maakt zowel snelheid als discipline mogelijk.

Fysieke en Processuele Scheiding

Fysieke isolatie betekent dat onze NPI-cellen afzonderlijke productielocaties zijn met een onafhankelijk workflow. Wanneer een NPI-build arriveert, wacht deze niet op een productierun om te worden voltooid of om te concurreren om lijnruimte. Het betreedt een cel die al is geconfigureerd voor variëteit en snelle opzet. Productielijnen draaien volgens geoptimaliseerde schema's die worden gestuurd door volumeverplichtingen; NPI-cellen werken volgens flexibele schema's die worden gestuurd door klant-tijdlijnen. Er is geen conflict omdat er geen gedeelde beperkingen zijn.

Procesisolatie betekent dat NPI-cellen onder verschillende regels opereren. Productielijnen handhaven strikte wijzigingscontrole, waarbij elke afwijking formele goedkeuring vereist. NPI-cellen verwachten verandering. We bouwen flexibiliteit in de workflow, anticiperend dat een build een probleem kan onthullen dat onmiddellijke wijziging vereist. Dit is geen chaos; het is een gestructureerd proces ontworpen om iteratie te absorberen zonder de overhead die de productie zou lamleggen. Het resultaat is snelle cycli voor NPI en onaangetaste efficiëntie voor massaproductie.

Gespecialiseerde Gereedschappen en Operatorsvaardigheden

NPI-cellen zijn anders uitgerust. De gereedschappen geven prioriteit aan flexibiliteit boven doorvoersnelheid, met apparatuur die snelle omschakelingen aankan en een Breed scala aan boardmaten en componenttypes ondersteunt. Productielijnen daarentegen, zijn geoptimaliseerd voor lange, identieke runs. De uitrusting weerspiegelt het doel.

De operators in onze NPI-cellen zijn specialisten in variatie. Ze zijn getraind om nieuwe ontwerpen snel te interpreteren, onbekende assemblage-uitdagingen op te lossen en zich ter plekke aan te passen. Dit is een andere vaardighedenset dan die van productiewerkers, die meesters zijn in snelheid, consistentie en naleving van vaste processen. Beide zijn essentieel, maar niet uitwisselbaar. Door NPI-cellen te bemannen met operators die gedijen op nieuwigheid, maken we snelle probleemoplossing mogelijk die NPI vereist.

Vroege DFM-controles die dure fouten voorkomen

Snelheid is alleen waardevol als de builds werken. Daarom voeren we een gestructureerde Design for Manufacturability (DFM) analyse uit voordat we ons aan een eerste build verbinden. Dit is geen beleefdheidscontrole; het is een formele stagepoort die vroeg plaatsvindt, voordat materialen worden besteld en voordat een klant in gereedschap investeert. Het doel is dure fouten te vangen terwijl ze nog goedkoop te repareren zijn.

Onze DFM-controles richten zich op de faalmogelijkheden die we het vaakst zien bij de overgang naar productie: ontwerpen die als prototypes te bouwen zijn maar bij volume in elkaar zakken, componenten met kritieke beschikbaarheidsproblemen, of inspectie en testen onmogelijk maken. We controleren hierop voordat de eerste board ooit wordt gebouwd.

Ontwerpruledetectie: Het begint met de basisprincipes. We valideren dat het ontwerp voldoet aan IPC-standaarden en onze eigen fabricagemogelijkheden voor tracebreedte, afstand, via-groottes en soldeermaskertoleranties. Een ontwerp dat de proceslimieten overschrijdt, zal of direct falen of kostbare workarounds vereisen. Vroegtijdig opsporen betekent dat de ontwerper een eenvoudige aanpassing in CAD kan maken, niet nadat het gereedschap is vastgelegd.

Componentbeschikbaarheid en levenscyclusanalyse: We verifiëren elk onderdeel in de Bill of Materials (BOM) op beschikbaarheid, levertijden en levenscyclusrisico’s zoals veroudering of afhankelijkheid van een enkele bron. Beschikbaarheidsproblemen zijn de belangrijkste oorzaak van vertragingen in de planning bij NPI. Als een onderdeel een levertijd van 16 weken heeft of wordt gemarkeerd voor einde-levensduur, brengen we dat onmiddellijk naar voren.

Testbaarheid en Toegankelijkheid Inspectie: We beoordelen het ontwerp op testpunt toegankelijkheid en ruimte voor sonde toegang. Een board dat niet effectief getest of geïnspecteerd kan worden, zal yield-problemen in productie veroorzaken, zelfs als de prototypes werken. We zorgen ervoor dat het ontwerp onze AOI- en functionele testprocessen ondersteunt, en markeren gebieden waar verborgen verbindingen risico creëren.

Thermisch Beheer en Impedantiecontrole: We analyseren thermische dissipatie voor stroomonderdelen en verifiëren dat hoogsnelheidssignaal-routing voldoet aan impedantierequirements. Dit zijn de subtiele problemen die niet altijd naar voren komen in een kleine NPI-build, maar leiden tot veldfouten op schaal.

Overslaan deze fase, en de eerste fout treedt op de lijn. De oplossing vereist een ontwerpwijziging, een nieuwe materiaalaankoop en een volledige herstart van de planning. Een NPI-cyclus die twee weken had moeten duren, duurt nu zes weken. Het is een patroon dat we te vaak hebben gezien, en daarom behandelen we DFM als niet-onderhandelbaar.

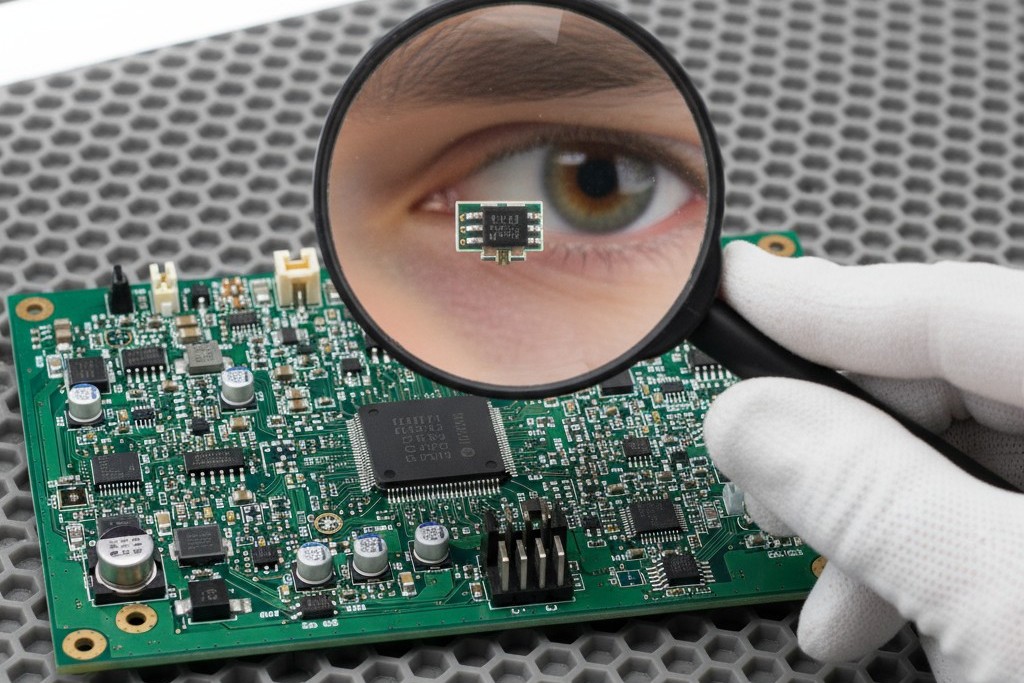

Het Golden Sample Lock-In Protocol

Zodra een ontwerp de DFM-beoordeling doorstaat en een succesvolle NPI-build voltooit, starten we met de vastlegging van het gouden staal. Dit is het controlemechanisme dat de kloof met de productie overbrugt. Een “gouden staal” is een fysiek gevalideerde referentiebord dat het exacte ontwerp, de materialen en de processen vertegenwoordigt die op schaal worden gerepliceerd. Het is niet alleen een prototype; het is de bevroren standaard waarmee alle toekomstige productie-eenheden worden gemeten.

Het goedkeuringsproces is formeel. We bouwen het monster met de DFM-gevalideerde documentatie. De klant inspecteert en test het om alle functionele, elektrische en cosmetische vereisten te verifiëren. Zodra het is goedgekeurd, vergrendelen we het ontwerp. De Gerber-bestanden, BOM, assemblage-instructies en procesparameters worden bevroren en gearchiveerd als de productie-baseline.

Dit protocol elimineert ambiguïteit. Productie interpreteert niet of improviseert niet; het repliceert. Wanneer een productieopdracht binnenkomt, gebruikt de lijn de vergrendelcodeerde documentatie van het gouden staal. Er is geen giswerk over ontwerpwijzigingen, geen discussie over componentvervangers en geen onzekerheid over procesinstellingen. Het gouden staal is de enige bron van waarheid, waardoor herhaalbare, hoge-opbrengstproductie mogelijk is. De vergrendeling is allesomvattend en bevries alles wat van invloed is op het eindproduct: ontwerpbestanden, de BOM met exacte onderdeelnummer, en de assemblage- en testprocedures met gedefinieerde parameters en acceptatiecriteria.

Beheren van revisies na vergrendeling

De vergrendeling is geen gevangenis. Ontwerpen evolueren. Als een wijziging nodig is na goedkeuring van het gouden staal, wordt een formele Engineering Change Order (ECO) gestart. We evalueren de impact, en als de wijziging wordt goedgekeurd, bouwen en valideren we een nieuw gouden staal. De oude revisie wordt gearchiveerd en de nieuwe wordt de productiebaselijn. Dit gecontroleerde proces voorkomt dat informele wijzigingen zich verspreiden door de productie, een veel voorkomende oorzaak van versiesverwarring en opbrengstproblemen.

De volledige dataverplichting voor first-pass succes

Een gouden staal is slechts zo goed als de gegevens die het definiëren. We vereisen een compleet gegevenspakket voordat we aan een NPI-build beginnen, omdat onvolledige gegevens de meest voorkomende — en meest te voorkomen — oorzaak zijn van vertragingen. De hiaten zijn voorspelbaar: ontbrekende bestanden, ambigu specificaties of BOM's die inkoopdetails missen.

Een compleet pakket bevat vier kernonderdelen:

Gerber-bestanden: Ze moeten pristine zijn. We eisen het RS-274X-formaat met alle lagen duidelijk gelabeld. Ambiguïteit hier veroorzaakt fabricagefouten die kostbaar zijn om achteraf te herstellen.

Een intelligente BOM: Dit is meer dan een onderdelenlijst. We hebben fabrikantenonderdeelnummer, hoeveelheden, referentieaanduidingen en eventuele goedgekeurde alternatieven nodig. Een BOM die alleen ‘10uF condensator’ vermeldt, is onbruikbaar.

Duidelijke assemblage-tekeningen: Deze moeten kritieke afmetingen, polariteitsindicatoren, connectororiëntatie en aanduidingen voor speciale handlingvereisten bevatten. Productieoperators volgen de documentatie; ambiguïteit leidt tot defecten.

Gedefinieerde Testvereisten: We moeten de functionele testpunten, acceptatiecriteria voor elektrische parameters en eventuele relevante cosmetische normen kennen. Een datapakette dat testvereisten weglaat, dwingt ons tot aannames, en aannames brengen risico met zich mee.

Zelfs met een perfect datapakette is de eerste-pass NPI-opbrengst zelden 100 procent. Bouwt problemen op die niet in een ontwerpbeoordeling voorspeld kunnen worden, zoals een mismatch in de footprint van een component of een reflowprofiel dat een kleine aanpassing vereist. Daarom bestaat NPI. Een volledig datapakette elimineert de preventieve mislukkingen, waardoor we zeker weten dat de problemen die we vinden echte leermogelijkheden zijn, niet symptomen van een documentatieprobleem.

Het soepele pad van NPI naar productie

Ons NPI-proces is ontworpen met het einddoel in gedachten. Elke controlepunt en documentatievereiste bestaat om de overgang naar productie naadloos te maken. Wanneer een NPI-bouw voltooid is en het gouden monster is goedgekeurd, is de weg naar productie geen nieuwe onderhandeling; het is een voortzetting van hetzelfde gevalideerde proces.

De overgang naar een productielijn gebeurt wanneer de volumes dit rechtvaardigen, of dat nu 50 eenheden of 5.000 zijn. Gereedheid gaat niet over volume; het gaat over stabiliteit. Is het ontwerp gevalideerd? Is het gouden monster vastgelegd? Is de datapakette compleet? Zo ja, dan is de overgang eenvoudig. De productielijn gebruikt dezelfde vergrendelde documentatie, goedgekeurde materialen en procesparameters die in de NPI-cel gevalideerd zijn. Er is geen herinterpretatie en geen opnieuw beginnen.

De procesoverdracht is een formele overdracht. De NPI-documentatiepakket wordt overhandigd aan de productieplanning, en eventuele lessen worden gecommuniceerd. De eerste productieopdracht wordt nauwlettend gevolgd om te verifiëren dat de opbrengst en kwaliteit overeenkomen met de NPI-baseline, maar dit is verificatie, geen herontwikkeling. Daarom is de rigor aan de start belangrijk. De toegewijde cellen, DFM-controles en het gouden monster zijn geen bureaucratisch gedoe. Ze vormen de basis die schaalvergroting niet alleen mogelijk maakt, maar ook voorspelbaar.