De keuze tussen ondervulling en hoek-bond is een van de meest belangrijke beslissingen bij het ontwerpen van een robuuste printplaatassemblage. Het is een klassieke engineering afweging. Er is geen perfect antwoord, alleen een 'minder kwaad' voor jouw specifieke toepassing. Aan de ene kant heb je capillaire ondervulling, een stijve epoxy die een component als een fort aan het bord bevestigt, maar elke toekomstige service tot destructieve chirurgie reduceert. Aan de andere kant heb je elastomeer hoek-bond, een flexibele lijm die schokken absorbeert terwijl de deur open blijft voor herbewerking.

Bij Bester PCBA hebben we deze beslissing al jaren met klanten doorgesproken. Het debat gaat niet alleen over materialen; het is een strategische keuze die de hele levenscyclus van je product beïnvloedt, van de complexiteit van productie tot veldservice. Hoewel de aantrekkingskracht van absolute rigiditeit sterk is, laat onze ervaring zien dat dit vaak te hoog in prijs komt.

Dit is ons raamwerk voor het kiezen van de juiste versterking — een gids om je te helpen veelvoorkomende valkuilen te vermijden en een oplossing te vinden die betrouwbaarheid en pragmatisme in balans houdt.

De Onzichtbare Vijand: Hoe Vibrationen Soldeerverbindingen Cracks Oplossen

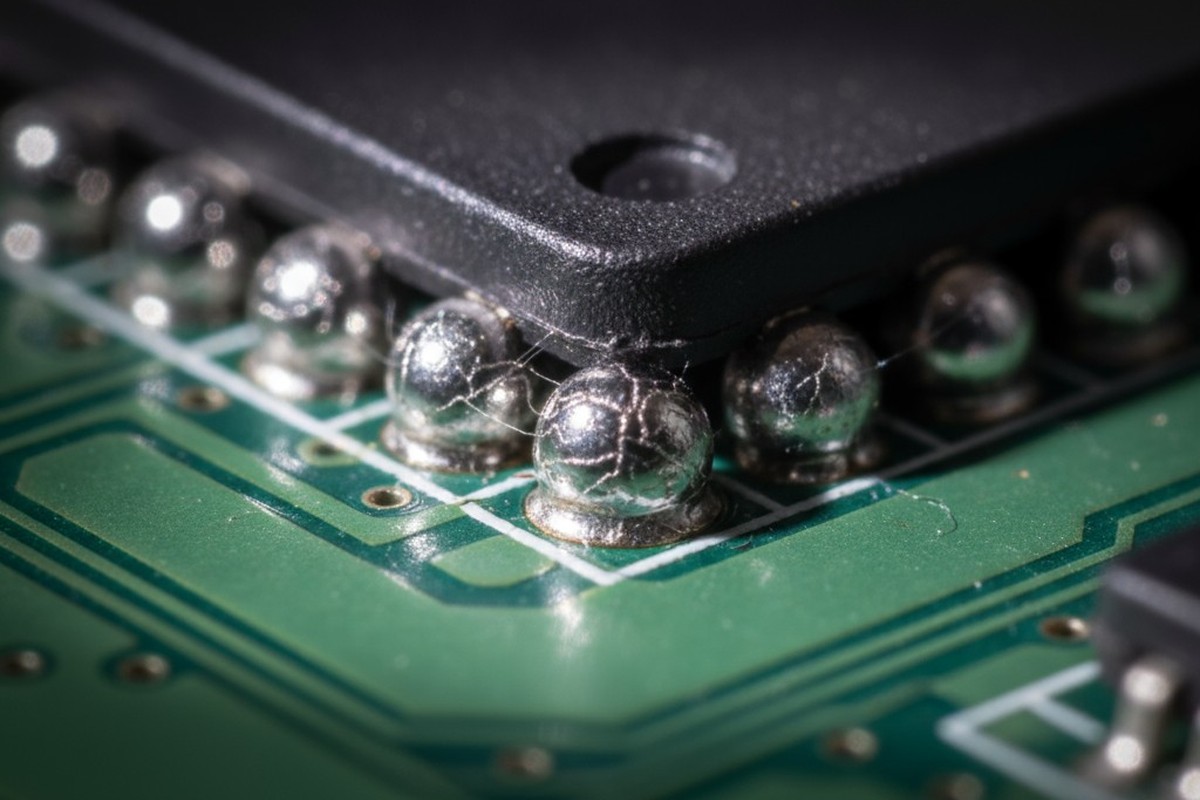

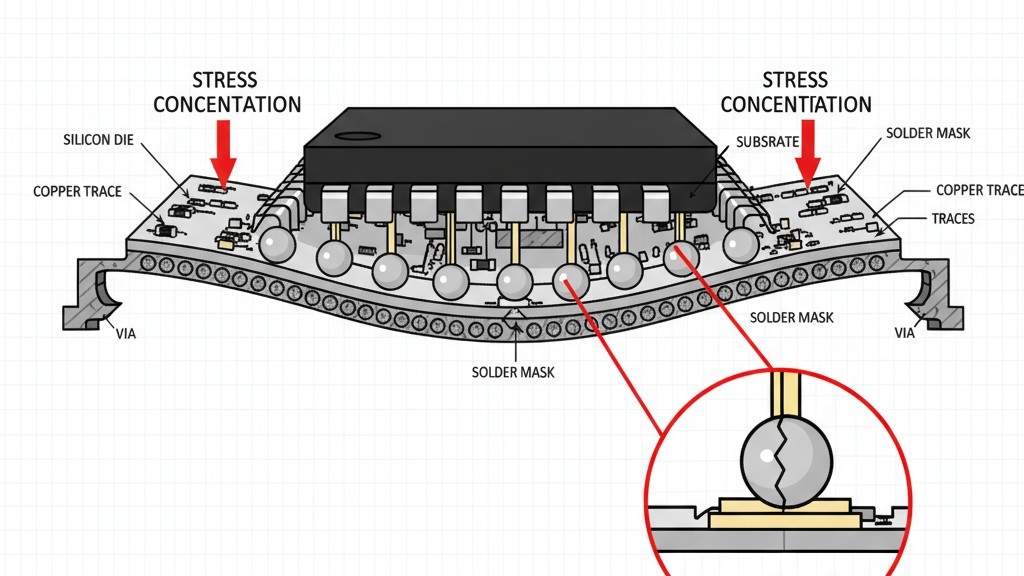

Om een verdediging te kiezen, moet je eerst het aanval begrijpen. Voor een Ball Grid Array (BGA) is vibratie een meedogenloze, cyclische kracht. Het probleem is niet de vibratie zelf, maar het differentiële buigen dat het tussen het stijve BGA-pakket en de meer buigzame printplaat creëert. Stel je een stijf keramisch tegel voor die op een rubber mat geplakt is en voortdurend vervormd wordt. De spanning gaat niet in de tegel of de mat; het concentreert zich volledig in de dunne, broslaag lijm die ze verbindt.

In een PCBA zijn de soldeerballetjes die lijmlaag. Terwijl de printplaat buigt, ondervinden de buitenste soldeerverbindingen enorme trek- en schuifspanningen, cyclus na cyclus. Dit leidt tot micro-cracks die zich na verloop van tijd uitbreiden en uiteindelijk een open circuit en catastrofaal falen veroorzaken. Dit is soldeervermoeidheid. Het is de hoofdzaak van falen die zowel ondervulling als hoek-bond proberen te voorkomen, zij het via volledig verschillende filosofieën.

Het Rigid Fort: Begrip van Capillaire Ondervulling

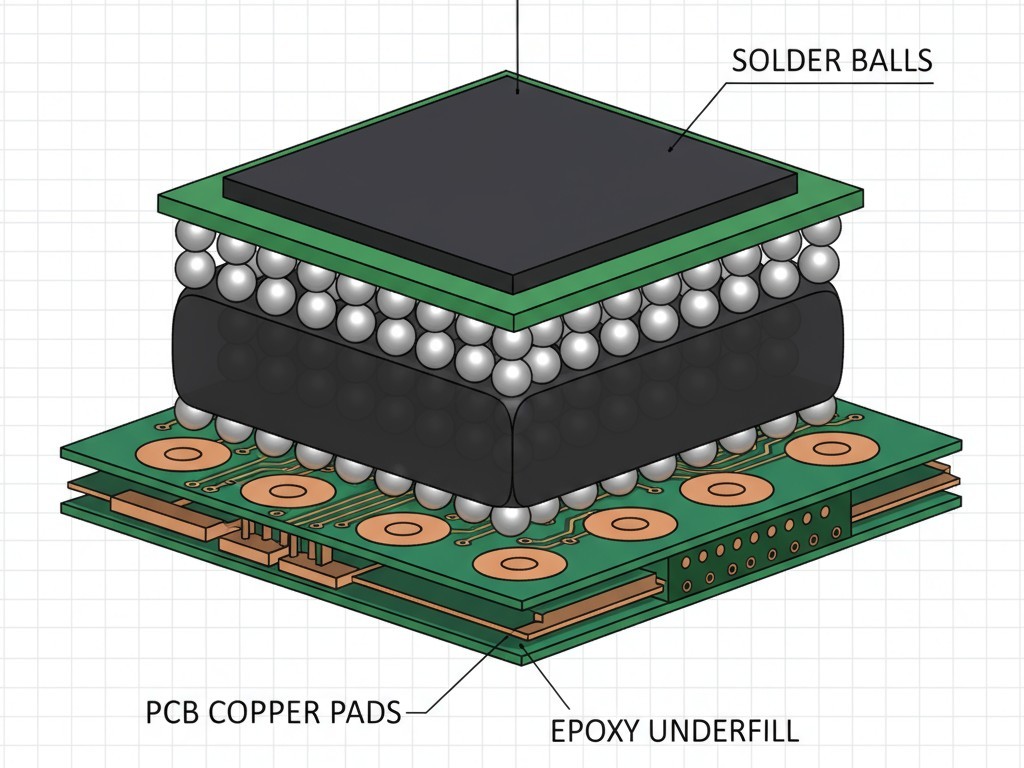

Capillaire ondervulling is een epoxy met lage viscositeit dat langs de rand van een BGA wordt aangebracht nadat het gesoldeerd is. Via capillaire werking wordt de vloeistof onder het hele component gezogen, waardoor de opening tussen het pakket en de PCB wordt gevuld. Zodra het uitgehard is, vormt het een harde, continue structurele verbinding die het component direct aan het bordoppervlak bevestigt.

Hoe het werkt: het creëren van een solide, monolithisch structuur

Het kernprincipe van ondervulling is om differentieel buigen volledig te elimineren. Door een vaste verbinding te creëren, koppelt het mechanisch de BGA aan het bord, waardoor ze bewegen als één enkel, monolitisch geheel. Dit verplaatst de spanning weg van de kwetsbare soldeerbollen en verspreidt deze over het veel grotere oppervlak van het component en het onderliggende bordlaminaat. Voor pure vibratiebestendigheid zorgt deze methode voor een ongelooflijk duurzame montage, waardoor de BGA effectief een integraal onderdeel van het bord zelf wordt.

De Verborgen Kost: Herbewerking onmogelijk en overgedragen spanning

Deze rigiditeit is echter een tweesnijdend zwaard. De eerste kost is servicebaarheid. Een ondergevuld onderdeel is permanent. Herbewerking is geen delicate desoldeerprocedure; het is een destructieve actie van wrikken en chipsen die bijna gegarandeerd schade aan de PCB-pads veroorzaakt. Als dat BGA faalt, wordt vaak de hele printplaat afgevoerd.

De meer subtiele kosten zijn overgedragen stress door thermische cycli. De ondervulling epoxy, de BGA-verpakking en het FR-4-bord hebben allemaal verschillende Coëfficiënten van Thermische Uitbreiding (CTE). Naarmate de assemblage opwarmt en afkoelt, zetten ze uit en krimpen ze met verschillende snelheden. Omdat de rigide ondervulling hen samen verankert, bouwt zich enorme spanning op in het systeem. In plaats van te worden geabsorbeerd, wordt deze spanning rechtstreeks overgedragen aan de BGA-verpakking en de PCB, wat mogelijk andere defecten veroorzaakt zoals pad-kratering of die-breuk. Ondervulling lost het vibratieprobleem op door een thermisch spanningsprobleem te creëren.

De Flexibele Bewaker: Begrip van Elastomeerhoekenbond

Hoek-lijm, soms edge-lijm genoemd, neemt een tegengestelde aanpak. In plaats van een rigide epoxy met volledige bedekking, wordt er een druppel van een flexibele, elastomeeradhesive aangebracht op de vier hoeken van de BGA-verpakking. Het stroomt niet onder het component door.

Hoe Het Werkt: Energie Absorberen aan de Randen

In plaats van een enkele rigide structuur te creëren, fungeert hoek-lijm als een set schokabsorbers. Het flexibele materiaal dempt vibratie-energie en regelt de buiging van het bord ten opzichte van het component, maar elimineert het niet. Het maakt een kleine mate van meegaand bewegen mogelijk, wat essentieel is voor de effectiviteit. Door de hoeken te verankeren, vermindert het aanzienlijk de spanning op de buitenste rijen soldeerbollen — de meest kwetsbaren voor vermoeidheid — zonder het hoge-spanning, monolithische blok te creëren dat ondervulling doet.

De pragmatische voordelen: Servicebaarheid en Stressvermindering

Het grootste voordeel van hoek-lijm is pragmatisme. Herwerking is eenvoudig en niet-destructief. De hoekverbindingen kunnen zorgvuldig worden doorgeknipt, waardoor de BGA kan worden gede-soldeerd, vervangen en opnieuw verbonden met standaardprocessen. Dit behoudt de waarde van het bord en maakt veldservice mogelijk.

De elastomeerachtige aard van de lijm is ook zeer meegaand tijdens thermische cycli. Omdat het flexibel is, absorbeert het de differentiële groei en krimp tussen de BGA en PCB, wat heel weinig spanning oplevert. Het beschermt tegen vibratie zonder de thermisch-mechanische risico's van rigide ondervulling te introduceren. Het lost het primaire probleem op zonder een secundair probleem te creëren.

De beslissende factor: ons raamwerk voor keuzes

Hoewel ondervulling de maximale vibratiebestendigheid biedt, vinden wij dat de nadelen ervan het tot een uiterste maatregel maken, niet een standaardoplossing.

Wanneer overgave aan ondervulling: Het smalle geval voor rigiditeit

Bij Bester PCBA reserveren we ondervulling voor een specifieke set omstandigheden: extreem grote en zware BGA's (meestal groter dan 35 mm) in omgevingen met ernstige, hoogfrequente trillingen, zoals in de luchtvaart, het leger of zware industriële apparatuur. In deze toepassingen is het risico op soldeervermoeidheid zo hoog dat het alle andere zorgen overstijgt.

Cruciaal is dat dit vaak toepassingen zijn waar herwerking niet gepland is of de kosten van een enkele veldfout zo astronomisch zijn dat het opofferen van een bord een acceptabel verlies is. Als u een product ontwerpt waar falen geen optie is en servicebaarheid geen zorg, is ondervulling uw noodzakelijke kwaad.

Waarom Corner-Bond Onze Standaard Aanbeveling Is

Voor de grote meerderheid van commerciële, medische en automotive elektronica pleiten we sterk voor hoeklassen. Het biedt een enorme verbetering in trillings- en schokbestendigheid ten opzichte van een ongereinforumeerd onderdeel—genoeg voor alle maar de meest brute omgevingen. Het bereikt deze robuustheid zonder in te boeten op de toekomst van het product.

Het behoudt servicebaarheid, vermindert de complexiteit van productie en vermijdt de thermisch-stress-risico's van ondervulling. Het beschermt de soldeerverbindingen zonder oorlog te verklaren aan uw servicedepartement. Het is de pragmatische keuze.

Belangrijke Vragen om uw Besluit te Leiden

Wanneer een klant ons dit probleem voorlegt, begeleiden wij hen door een denksproces, geen stroomdiagram. We beginnen met de levensduur van het product in het veld. Is er een service- en reparatiestrategie, of is het een wegwerpeenheid? Als het gerepareerd moet worden, is hoek-lijm de directe voorloper.

Vervolgens analyseren we de operationele omgeving. Wat is de volledige reeks thermische cycli die het bord zal ondergaan? In producten die significante temperatuurschommelingen zien, biedt de lage-stress meegaandheid van een elastomeerhoek-lijm een duidelijk betrouwbaarheidvoordeel. Tot slot wegen we de kosten van falen af tegen de kosten van productie. De extra procescontrole, cyclustijd en materiaalkosten van ondervulling kunnen aanzienlijk zijn en moeten worden gerechtvaardigd door een risiconiveau dat hoek-lijm niet kan mitigeren.

Voorbij de Keuze: Proces- en Materiaaloverwegingen

Uw beslissing heeft directe gevolgen voor de assemblagelijn. De keuze van het materiaal is niet alleen een ontwerpkeuze; het is een productieproces waaraan u zich committeert.

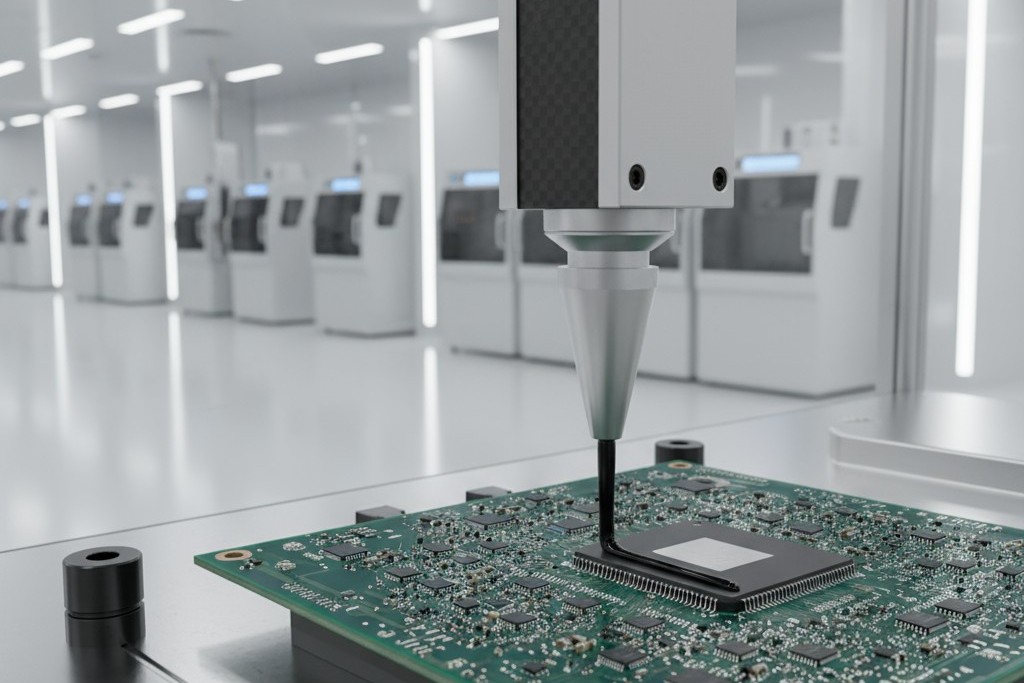

De eisen van ondervulling: Dosering, uitharding en voids

Het implementeren van capillaire-ondervulling is een procesintensieve taak. Het vereist nauwkeurige, geautomatiseerde dosering om de juiste hoeveelheid materiaal aan te brengen. Het uithardingsprofiel, een specifieke tijd- en temperatuurramp, is cruciaal om de eigenschappen van het materiaal te bereiken. Het grootste risico is voiding, waarbij opgesloten luchtbellen concentratiepunten worden en potentiële faalpunten, waardoor het doel van de ondervulling volledig ondermijnd wordt.

De eenvoud van hoek-lijm: Toepassing en Inspectie

Hoek-lijm is een veel tolerantere methode. Het kan worden aangebracht via geautomatiseerde dosering of zelfs handmatig voor prototypes. Omdat de verbindingen extern zijn, is inspectie een eenvoudige visuele controle. Uithardingsschema’s zijn vaak flexibeler, en het risico op door het proces veroorzaakte defecten is aanzienlijk lager. Dezezelfde logica van flexibele en lokale versterking geldt evenzeer voor andere grote, stijve componenten zoals QFNs of keramische condensatoren die ook gevoelig zijn voor vibratie-geïnduceerde defecten.

Door te kiezen voor de flexibele, servicebare en minder complexe optie van hoek-lijm, verkrijgt u vaak alle betrouwbaarheid die u echt nodig hebt zonder de toekomst van uw product op te offeren.