In elektronica met hoge betrouwbaarheid is de gevaarlijkste soldeerverbinding niet de lelijke. Koude soldeerverbindingen, bruggen, de-wetting—dit zijn voor de hand liggende defecten. Elke AOI-machine of getrainde operator zal ze vangen voordat de printplaat de fabriek verlaat. De echte bedreiging voor een Class 3-product is de verbinding die er perfect uitziet. Het heeft een gladde, glanzende fillet. Het heeft 100% gatvulling. Het slaagt met vlag en wimpel voor visuele inspectie. Maar onder dat glanzende oppervlak is de koperen structuur die de elektrische verbinding mogelijk maakt chemisch uitgewist.

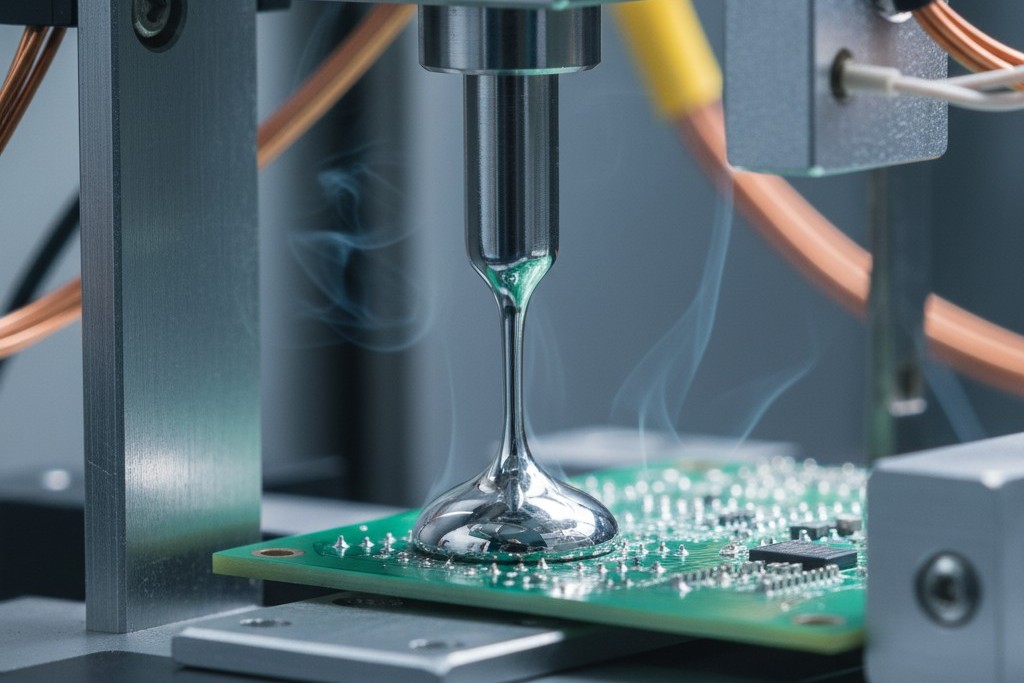

Neem een veelvoorkomend scenario tijdens de overgang van prototype naar massaproductie. Een fabriek schakelt een legacy-product over op een SAC305 loodvrije proces. De printplaten zien er onberispelijk uit als ze van de selectieve soldeerlijn komen. Zes maanden later beginnen er echter retouren binnen te komen met intermitterende open circuits. Trillingsproeven tonen aan dat de pennen recht uit de printplaat worden getrokken. Een dwarsdoorsnede-analyse—de enige manier om de waarheid te zien—onthult de horror: de “knie” van de doorvoer is verdwenen. Dit is het kritieke punt waar de plating buigt van de gatwand naar het oppervlak van het pad. Het is niet gebarsten. Het is opgelost. Het soldeer houdt vast aan bloot glasvezel, en de elektrische verbinding drijft op een microscopische laag bros intermetallisch verbinding.

Dit is koperoplossing. Het is geen mechanisch falen; het is chemische uitwissing. Het soldeerbad werkt als een oplosmiddel. In het tijdperk van loodvrije legeringen verandert het negeren van de fysica van oplosbaarheid je selectieve soldeermachine in een geautomatiseerd vernietigingsapparaat.

De fysica van een hongerige legering

Solderen is geen lijmen; het is legeren. Wanneer gesmolten soldeer een koperen oppervlak natmaakt, zit het niet alleen bovenop. Het lost een deel van het koper op om een intermetallische verbinding (IMC) te creëren, meestal Cu6Sn5. Deze laag is noodzakelijk voor de verbinding. Loodvrije legeringen zoals SAC305 (tin-zilver-koper) zijn echter aanzienlijk agressievere oplosmiddelen dan de oude tin-lood (SnPb) generatie. Ze zijn hongerig naar koper.

Twee variabelen bepalen de snelheid waarmee vloeibaar soldeer vast koper opeet: temperatuur en stroming. De Arrhenius-vergelijking bepaalt dat voor elke stijging van 10°C in de badtemperatuur, de reactiesnelheid (en dus de oplossingssnelheid) niet-lineair versnelt. Als je een bad op 290°C of 300°C draait om stroming in een moeilijke printplaat te forceren, versnel je de erosie van de koperen plating.

Maar temperatuur is slechts de helft van de vergelijking. Selectief solderen voegt een dynamische component toe: de stroomsnelheid. In tegenstelling tot golfsolderen, waarbij de printplaat eenmaal over de golf gaat, kan een selectieve nozzle onder een pin blijven zitten en vers, heet, onverzadigd soldeer tegen het koperen oppervlak pompen. Deze constante vernieuwing verwijdert de verzadigde grenslaag, waardoor vers soldeer continu het koper kan aanvallen.

Een secundaire variabele verrast onderhoudsteams vaak: het kopergehalte van de pot zelf. Terwijl de machine draait, lost het koper van de printplaten op, waardoor het koperpercentage in het legering stijgt. Dit verhoogt de vloeistoftemperatuur van het soldeer, waardoor het "traag" of korrelig wordt. De natuurlijke reactie van een procesingenieur die traag soldeer ziet, is om de pottemperatuur te verhogen. Dit creëert een feedbacklus: hogere temperaturen lossen meer koper op, wat het smeltpunt verhoogt, wat hogere temperaturen stimuleert. Als je je soldeerpot niet regelmatig analyseert en leegt wanneer de koperwaarden de limiet van de legeringsfabrikant overschrijden (vaak rond 0.9% tot 1.0% voor SAC305), kook je je printplaten in een bad dat gevaarlijke temperaturen vereist alleen om te vloeien.

De kritieke kwetsbaarheid in een doorvoergatverbinding is de “knie” van het gat. In de meeste PCB-fabricageprocessen is de plating bij de knie dunner dan op de vlakke wanden van het gat vanwege de fysica van elektroplating. Als je 25µm koper in het gat hebt, heb je misschien maar 15µm of 20µm bij de knie. Wanneer agressief selectief solderen dit gebied overspoelt, valt het aan vanaf zowel de bovenkant (padzijde) als de binnenkant (gatzijde). Het kost niet veel verblijftijd om 15µm koper op te lossen. Zodra dat koper weg is, nat het soldeer aan de epoxyglas van de PCB. Het lijkt verbonden, maar de mechanische integriteit is nul.

Het strijdtoneel van thermische ontlasting

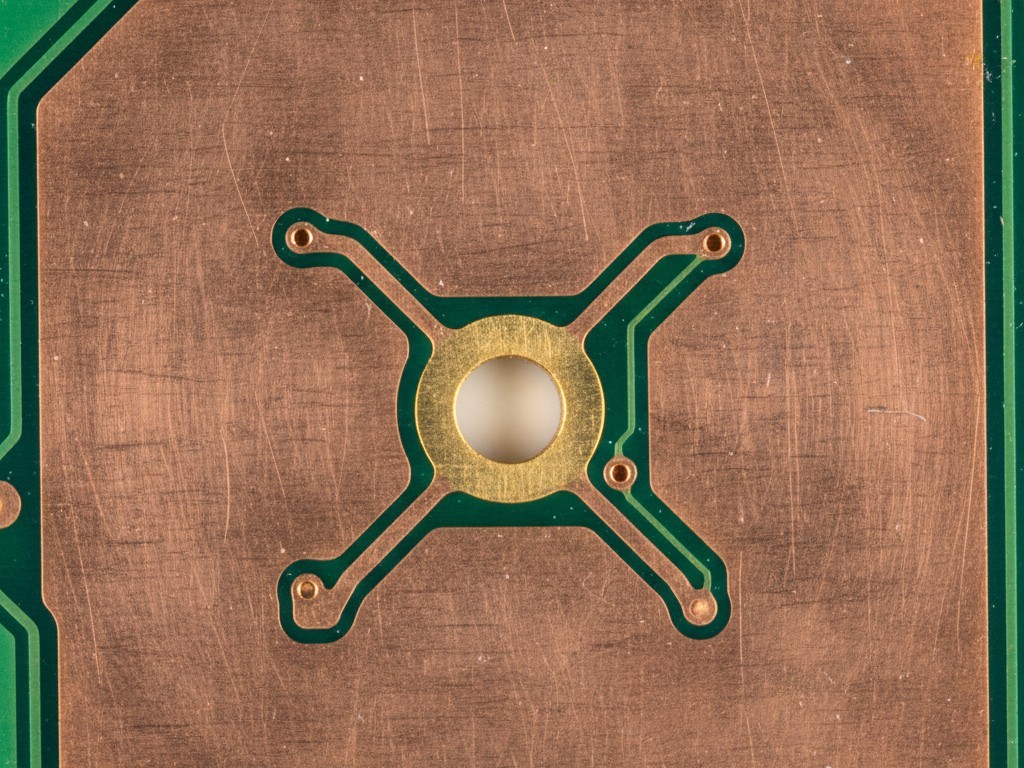

Hoewel de fysica van oplossing in het soldeerbad plaatsvinden, wordt de hoofdoorzaak bijna altijd gevonden in de CAD-gegevens. Slecht thermisch ontwerp op de PCB veroorzaakt koperoplossing meer dan welke andere factor dan ook. Specifiek is het een strijd tussen de elektrische vereiste voor solide aardverbindingen en de productievereiste voor thermische ontlasting.

Een typisch scenario omvat een hoogstroomconnectorpen die is verbonden met meerdere aardvlakken op een 12-laags bord. Als de ontwerper een "solide" verbinding gebruikt—waarbij de koper direct naar de pen wordt geflood zonder thermische ontlastingsstralen—wordt die pen een enorme warmteafleider. Wanneer de selectieve soldeernozzel die pen raakt, wordt de warmte onmiddellijk weggezogen naar de binnenlagen. De soldeer bevriest voordat het door het gat kan klimmen.

De procesingenieur die bij de machine staat, zit nu in een lastig parket. De verbinding vult niet. Ze kunnen het bordontwerp niet veranderen; de Gerber-bestanden zijn vergrendeld. Hun enige hefboom is het machineprofiel. Dus verhogen ze de verblijftijd. In plaats van een veilige verblijftijd van 2 seconden, drukken ze die op 6, 8 of 10 seconden. Ze verhogen mogelijk ook de pottemperatuur naar 320°C. Uiteindelijk overwint de warmte de thermische massa van de aardvlakken en stroomt de soldeer naar de bovenkant. De verbinding lijkt gevuld. Succes? Nee.

Terwijl de warmte moeite had om de barrel naar de bovenkant te laten klimmen, zat de onderkant van de verbinding—waar de nozzel hete soldeer blaast—in een oververhitte, hoogsnelheidsoplossing van oplosmiddel gedurende 10 seconden. Het koper bij de onderste knie en de lagere barrel is volledig weggesleten. De operator ziet een gevuld gat en keurt het goed. De dwarsdoorsnede onthult een uitgeholde ramp.

Het is essentieel om deze chemische erosie te onderscheiden van mechanische defecten zoals padlifting. Padlifting is vaak het gevolg van thermische schok of mechanische spanning waarbij het koper loskomt van het glasvezel. Oplossen is anders. Het koper laat niet los; het verdwijnt in de oplossing van de soldeerpot. Als je "opgetilde pads" ziet die er rafelig of dun uitzien onder vergroting, kijk je waarschijnlijk naar oplossingsprocessen die de folie hebben verzwakt tot het punt van falen.

De gevaarlijke logica van "nog maar een paar seconden"

Er is geen universele "veilige" verblijftijd. Iedereen die je een vast getal geeft zoals "nooit langer dan 4 seconden" vereenvoudigt tot het punt van fout. Een verblijftijd van 4 seconden op een 0,5oz koperen bord kan fataal zijn, terwijl een verblijftijd van 6 seconden op een 3oz zwaar koperen achtervlak noodzakelijk kan zijn. De niet-lineariteit van het risico is echter constant. De schade tussen seconde 6 en seconde 8 is veel groter dan de schade tussen seconde 1 en seconde 2.

Dit risico wordt versterkt door nabewerking. In veel high-mix productieomgevingen, als een selectieve soldeerverbinding niet volledig vult, wordt het bord naar een handsoldeerstation gestuurd voor "touch-up." Dit is vaak de genadeklap. Het selectieve proces heeft de koperlaag al aanzienlijk dunner gemaakt. Wanneer een technicus een soldeerbout gebruikt (vaak ingesteld op 750°F/400°C om met het zware aardvlak om te gaan) en meer flux en draad toevoegt, herstart hij het oplossingsproces op een al aangetaste barrel.

De ironie van de "touch-up" cultuur is dat een gat gevuld met 75% vaak mechanisch sterker en elektrisch voldoende is (volgens IPC Klasse 2 en zelfs sommige Klasse 3 voorwaarden) vergeleken met datzelfde gat dat is nabewerkt om 100% vul te bereiken. De jacht op visuele perfectie drijft operators ertoe de interne structuur van de verbinding te vernietigen. We steken het huis in brand om het dak te schilderen.

Validatie: vertrouwen op fysica boven ogen

Als visuele inspectie blind is voor deze faalmodus, hoe valideer je dan je proces? De realiteit voor veel organisaties is dat je een selectief soldeerproces voor hoogbetrouwbare producten niet kunt valideren zonder destructief testen. Je moet borden opofferen om de productlijn te redden.

Dit begint met de "Thermische Audit" of proceskwalificatie. Bij het profileren van een nieuw bord, identificeer de hoog-massa aardpennen. Voer het profiel uit dat gatvulling bereikt. Neem dan dat bord en maak dwarsdoorsneden van die specifieke pennen. Je moet de dikte van het resterende koper bij de knie meten. IPC-6012 Klasse 3 vereist specifieke resterende plaatdikte, maar als algemene technische regel, als je ziet dat het koper met meer dan 50% dunner wordt vergeleken met de niet-gesoldeerde gebieden, is je proces uit controle.

Als de dwarsdoorsneden oplossen tonen, heb je drie opties, geen van allen gemakkelijk.

- Introduceer voorverwarming aan de onderzijde. Door de gehele bordtemperatuur te verhogen tot 110°C-130°C voordat de nozzel het raakt, verminder je het thermische verschil dat de nozzel moet overwinnen, wat kortere verblijftijden mogelijk maakt.

- Gebruik een grotere nozzeldiameter. Als de ruimte het toelaat, zorgt een grotere stroom voor efficiëntere warmteoverdracht dan een smalle straal.

- Tegenwerpingen maken over het ontwerp. Dit is de moeilijkste maar meest noodzakelijke stap. Laat de dwarsdoorsnedegegevens zien aan het PCB-layoutteam. Een solide aardverbinding is niet "robuust" als het het productieproces dwingt om de plating te vernietigen.

De natuurkunde geeft niets om je productieschema of je opbrengstdoelen. Als je agressieve loodvrije legeringen, hoge temperaturen en lange verblijftijden combineert, zal het koper oplossen. De enige verdediging is om niet langer naar de glanzende afronding bovenop te kijken, maar je zorgen te maken over de onzichtbare erosie eronder.