Je hebt waarschijnlijk in een conferentieruimte gestaan en naar een projectiescherm gekeken waarop een wazig, laagcontrastbeeld werd getoond van een apparaat dat net van de productielijn kwam. De elektrische tests zijn geslaagd. De functionele controles zijn geslaagd. De printplaat schakelt in, de sensor initialiseert en de data stroomt. Toch lijkt het beeld alsof het door een vies raam is geschoten.

De onmiddellijke reactie van inkoop is om de glasleverancier de schuld te geven van een defecte coating of de sensorfabrikant van een slechte batch. Maar als je naar een verzegelde optische eenheid kijkt—of het nu een LIDAR-module, een autokamera of een medische endoscoop is—dan is de schuld zelden bij het glas te zoeken. Het is de onzichtbare chemie die vijf millimeter verderop op de printplaat plaatsvindt.

De kloof tussen "schoon genoeg voor elektronen" en "schoon genoeg voor fotonen" is waar miljoenen dollars aan voorraad verloren gaan. In standaard elektronica productie wordt reinheid gedefinieerd door weerstand. Als het residu dat op de printplaat achterblijft geen elektriciteit geleidt tussen de pads, wordt de printplaat als schoon beschouwd. Dit is de logica van IPC-610 en standaard J-STD-001 protocollen.

Optiek geeft echter niet om weerstand; ze geven om vluchtigheid. Een residu dat elektrisch volkomen onschadelijk is, kan nog steeds chemisch actief zijn, wachtend op een trigger om van de printplaat los te komen en zich opnieuw te hechten op het koelste oppervlak in de buurt. In een verzegelde behuizing is dat oppervlak altijd de binnenkant van je lens.

Firmwareteams diagnosticeren dit vaak verkeerd als sensorgeluid. Ingenieurs besteden weken aan het aanpassen van ISP-algoritmen, het verhogen van zwarte niveaus of het bestrijden van vaste-patroonruis die lijkt te verschuiven in de tijd. Als je ruis ziet die correleert met apparaattemperatuur of gebruikstijd, stop dan met coderen. Je bestrijdt geen versterking. Je bestrijdt een fysieke laag van gepolymeriseerde smog die direct op de microlenzen van je CMOS-sensor is gecondenseerd. Geen enkele hoeveelheid code kan een fysieke verontreiniging reinigen.

De chemie van de verzegelde kamer

De primaire dader in dit drama is "No-Clean" flux. De naam zelf is een van de gevaarlijkste misleidingen in de optische toeleveringsketen. "No-Clean" betekent niet "Geen residu"; het betekent dat het achtergebleven residu niet-corrosief en elektrisch veilig is om op de printplaat te laten. In een openluchtomgeving, zoals een consumentenrouter, is dit prima. De vluchtige stoffen verdampen in de kamer en de vaste stoffen blijven zitten.

Maar een optische module is een gesloten ecosysteem. Wanneer je een PCB in een IP67-behuizing sluit, creëer je een microklimaat.

Denk aan de fysica wanneer die eenheid wordt ingeschakeld. Processors en stroombeheer-IC's warmen op. De lucht in de behuizing zet uit en de dampdruk stijgt. Het "onschadelijke" fluxresidu op de soldeerverbindingen—specifiek de broomactivatoren en harsdragers—begint uit te gassen. Het hoeft niet te koken; het hoeft alleen te sublimeren. Deze microscopische deeltjes zweven door de interne convectiestromen van de behuizing.

Uiteindelijk schakelt de eenheid uit. De behuizing koelt af. Het glasraam, als de dunste barrière naar de buitenwereld, koelt het eerst af. De damp condenseert op dat koude glas en vormt een waas die vaak onzichtbaar is voor het blote oog maar ondoorzichtig voor een laser of sensor.

We hebben dit zien gebeuren in omgevingen met hoge inzet, zoals LIDAR-eenheden voor autonome vrachtwagens. Een eenheid kan elke test op de fabriekvloer doorstaan, maar na een burn-in van 200 uur ontwikkelt het raam een melkachtige film. Massaspectrometrie toont vaak aan dat dit geen defect is in de glascoating, maar een laag gepolymeriseerde fluxhars die is gemigreerd van een "schone" soldeerverbinding op enkele centimeters afstand. Dit is geen falen van de flux om zijn werk te doen. Het is een falen van de ingenieur om te begrijpen dat een verzegelde optische eenheid feitelijk een distillatiekamer is.

Sommige ingenieurs proberen dit op te lossen door een conformale coating aan te brengen, in de veronderstelling dat het afdichten van de printplaat de vervuiling zal insluiten. Dit werkt vaak averechts. Als je een printplaat coacht die niet chemisch is gestript van residuen, sluit je in feite vocht en oplosmiddelen tegen het laminaat in. Wanneer de printplaat opwarmt, zetten die vluchtige stoffen uit, wat bubbels of delaminatie veroorzaakt. Erger nog, de coating zelf kan uitgassen als deze niet goed is uitgehard. Je kunt vuil niet afdichten; je moet het verwijderen.

Warmte is de aanklager

Residu is geduldig. Het kan maandenlang onschadelijk op een printplaat zitten, om pas een veldfout te veroorzaken wanneer de seizoenen veranderen. Daarom is thermische cyclustest niet optioneel voor optische producten. Als je alleen de beeldkwaliteit bij kamertemperatuur in een laboratorium test, valideer je het product niet. Je valideert alleen de sluimerstand ervan.

De faalmodus lijkt vaak op "ghosting" of zachte focus die alleen verschijnt in warme omgevingen—bijvoorbeeld een beveiligingscamera gemonteerd in Phoenix in juli—en verdwijnt wanneer de unit afkoelt. Dit is het kenmerk van mobiel residu. Bij 60°C daalt de viscositeit van bepaalde fluxresiduen, waardoor ze kunnen kruipen. Alternatief verhoogt de warmte de uitgassingssnelheid exponentieel. Tegen de tijd dat je de unit terugkrijgt in het faalanalyselaboratorium, kan het residu weer zijn vast geworden of kunnen de vluchtige stoffen zijn verspreid, wat leidt tot een "Could Not Duplicate"-uitkomst.

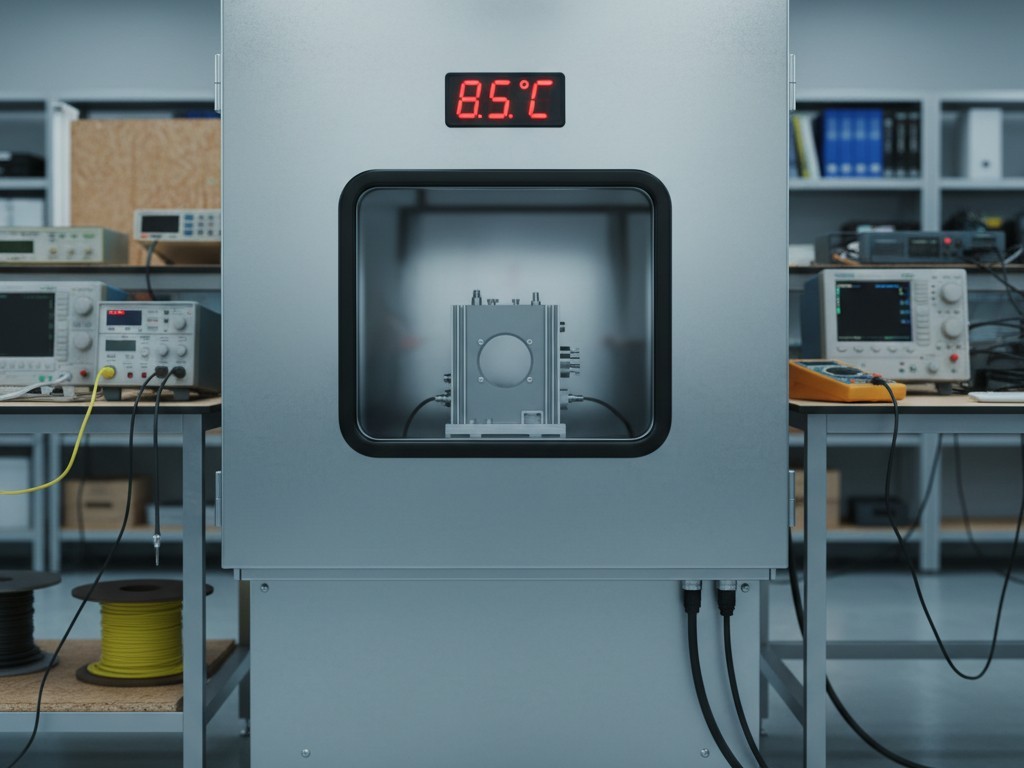

Je moet het systeem onder druk zetten om het vuil te zien. Thermische cycli werken als een versnelde verouderingsproces voor besmetting, waardoor migratie wordt afgedwongen die anders zes maanden zou duren, nu in zes dagen gebeurt. Als je je optische kwalificatie-units niet door een cyclus van -40°C tot +85°C laat gaan terwijl je de beeldkwaliteit bewaakt, werk je blind.

Het wasparadox

De logische reactie op het "No-Clean" probleem is om te eisen dat de contractfabrikant (CM) de printplaten wast. "Laat ze ze gewoon door de waterige reiniger halen," zeg je.

Hier opent de tweede val. Het wassen van een printplaat is risicovol; doe je het verkeerd, dan ben je waarschijnlijk slechter af dan wanneer je het vuil had laten zitten.

Stel je een standaard inline wasinstallatie voor. Het spuit heet water en een saponificator (chemische zeep) op de printplaat om de flux op te lossen, spoelt het af met gedeïoniseerd water en droogt het met luchtmessen. Het klinkt perfect. Maar loop eens over de vloer van een contractfabrikant in Suzhou of Guadalajara en kijk naar het wasbad. Als de lijnmanager kosten bespaart, kan dat bad verzadigd zijn met opgeloste flux. Het wordt een bad van vuil water, dat je printplaten besproeit met een geconcentreerde oplossing van de verontreinigingen die je probeert te verwijderen.

Wanneer een printplaat door een vuile wasbeurt gaat, of als het spoelwater niet wordt gecontroleerd op troebelheid, krijg je residuen die veel verraderlijker zijn dan de oorspronkelijke flux. Saponificatoren hebben een lage oppervlaktespanning; ze kruipen graag onder componenten met lage afstand zoals BGA's of QFN's. Eenmaal daar gevangen, kunnen de luchtmessen ze niet drogen. Je eindigt met een plas geleidende modder verborgen onder je hoofdprocessor. Na verloop van tijd veroorzaakt dit dendritische groei—metalen haartjes die tussen pads groeien en kortsluiting veroorzaken.

Dit leidt tot het schuldspel van de "Defecte Lens". Je ziet een vlek op het beeld en wijst de lensleverancier af. Maar als je de unit uit elkaar haalt, vind je misschien dat de "schimmel" op de lens eigenlijk een dendriet is die is gegroeid uit een gevangen pocket detergent, over het PCB-oppervlak is gemigreerd en het optische pad is binnengedrongen. Een verzadigd wasbad deponeert meer vuil dan het verwijdert, en het deponeert het op plaatsen die je niet kunt reinigen.

Het herdefiniëren van "Schoon" voor Optiek

Om dit op te lossen, moet je stoppen met vertrouwen op standaard industriële hulpmiddelen. IPC-610 Klasse 3 is een vakmanschapsnorm, geen optische reinheidsnorm. Het vertelt je of je soldeerverbindingen glanzend zijn en of je componenten recht zijn. Het vertelt je niet of de printplaat je lens zal beslaan.

Je moet overstappen van globale testen naar lokale testen. De industriestandaard voor reinheid is de ROSE-test (Resistivity of Solvent Extract), die de hele printplaat in een oplossing dompelt en meet hoeveel de resistiviteit daalt. Het geeft je een gemiddelde reinheidsscore voor het hele oppervlak. Dit is nutteloos voor optiek. Je kunt een perfect schone printplaat hebben met één zware vlek flux vlak naast de beeldsensor. De ROSE-test gemiddeld die vlek uit naar nul, maar de sensor ziet het als een catastrofaal falen.

De oplossing is om "Optische Reinheid" te specificeren in je tekeningsnotities. Dit betekent het eisen van gelokaliseerde Ion Chromatografie (IC) testen op de kritieke gebieden rondom de sensor. Het betekent het specificeren van de exacte toegestane limieten van specifieke ionen—chloride, bromide, sulfaat—in plaats van een generieke "pass/fail". Het betekent het auditen van het wasproces om te zorgen dat troebelheidssensoren actief zijn en dat de waschemie wordt veranderd op basis van het volume printplaten, niet alleen op kalenderdagen.

Je kunt niet vertrouwen op het "standaardproces" om je optische systeem te beschermen. Het standaardproces is ontworpen voor dingen die niet zien. Als je een helder beeld wilt, moet je de PCB niet alleen als een circuit behandelen, maar als een optisch component op zich.