Je staat bij de uitlaadzijde van een 10-zone reflowoven en kijkt toe hoe een 600 mm LED-strip of een lange industriële controllerkaart de tunnel verlaat. Het midden van de kaart hangt zichtbaar door, misschien schuurt het zelfs over de gaasband. Of erger nog, de kaart lijkt met het blote oog vlak, maar de functionele test faalt. Connectoren aan de uiteinden hebben open pinnen, of de centrale BGA's vertonen open circuits.

De onmiddellijke reactie in de meeste fabrieken is om het thermisch profiel de schuld te geven. De logica lijkt logisch: als het soldeer niet nat wordt of verbindingen barsten, zijn de oveninstellingen zeker verkeerd. Je belt de procesingenieur. Die bevestigt een thermokoppel, vertraagt de band snelheid om "het langer te laten weken" en verhoogt de piektemperatuur met 5°C.

Dit is de "Profielval". Het is de meest voorkomende fout bij SMT-probleemoplossing voor lange form-factor assemblages.

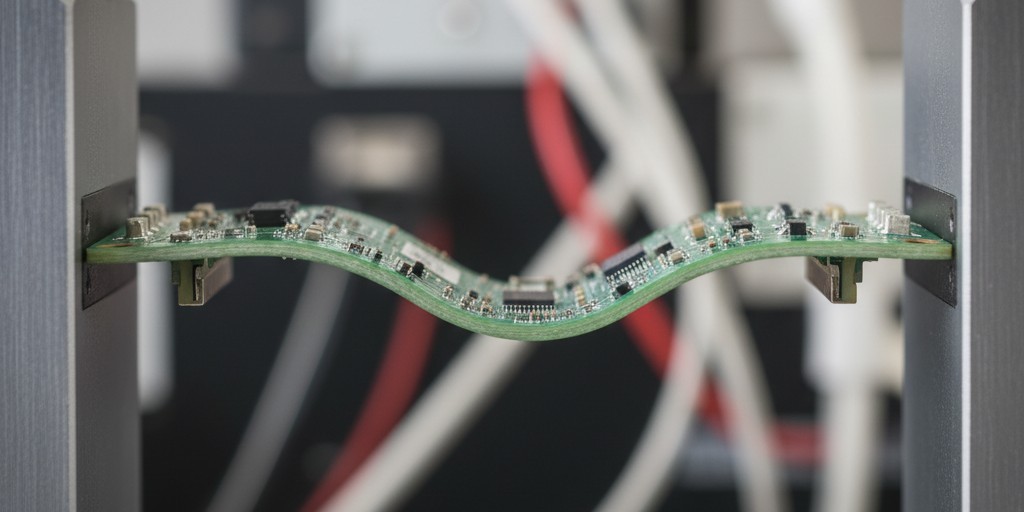

Als een kaart fysiek vervormt—draait als een aardappelchip of hangt door als een hangmat—zal geen enkele luchtinstelling het oplossen. Je kunt je niet uit de zwaartekracht profileren. Je kunt geen "weekzone" gebruiken om te onderhandelen met de Coëfficiënt van Thermische Uitzetting (CTE). Wanneer een lange kaart alleen aan de uiteinden of precies in het midden faalt, is het ovenprofiel meestal onschuldig. De boosdoener is mechanisch.

Het Bimetalen Strip Effect

Om vervorming op te lossen, stop met denken aan de kaart als een elektrische verbinding en behandel het als een mechanisch laminaat. Een PCB is in wezen een sandwich van glasvezelversterkte epoxy (FR4) en koperen folie. Deze twee materialen haten elkaar bij verhitting.

FR4 zet uit met een specifieke snelheid (gemeten in ppm/°C). Koper zet uit met een andere snelheid. Op een lange, smalle kaart veroorzaakt deze mismatch enorme interne spanning. Maar het echte probleem begint wanneer de opbouw uit balans is.

Beschouw een standaard 4-laags kaart. Als Laag 1 bedekt is met dichte signaallijnen en Laag 4 een massieve koperen grondlaag is, heb je een bimetalen strip gecreëerd. Terwijl de kaart oploopt naar de 245°C piek reflowtemperatuur, beperkt de zijde met meer koper de uitzetting, terwijl de harsrijke zijde wil groeien. Het resultaat is een kromming of verdraaiing.

Dit is anders dan "tombstoning", waarbij een klein component zoals een 0402 aan één kant rechtop staat. In tegenstelling tot tombstoning, dat wordt veroorzaakt door natmakingskrachten en ongelijke soldeertrek, is vervorming een structurele fout waarbij het substraat zelf beweegt. Als je ziet dat de kaart bij de hoeken omhoog krult, is het geen natmakingsprobleem; het is de koperen lay-out die vecht tegen het glasvezel, en het koper wint.

Zwaartekracht en de Glasovergang

De tweede vijand is het materiaal zelf. Elke FR4-laminaat heeft een glasovergangstemperatuur (Tg). Onder deze temperatuur is de hars stijf en glasachtig. Daarboven wordt de hars zacht, rubberachtig en soepel.

Voor standaard "High-Tg" materialen vindt deze overgang plaats rond 170°C. Echter, SAC305 soldeerpasta begint pas te smelten bij 217°C. Dit betekent dat voor het meest kritieke deel van het reflowproces—de 60 tot 90 seconden boven de vloeibaarpunt—je printplaat feitelijk een natte noedel is.

Als je een 600 mm lange plaat hebt die slechts 1,0 mm of 1,6 mm dik is, en je ondersteunt deze alleen aan de randen op de transportbandrails, neemt de zwaartekracht het over. De hars wordt zacht bij 170°C, de plaat verliest zijn structurele stijfheid en het midden zakt naar beneden.

Ingenieurs proberen vaak over te schakelen op soldeerlegeringen met lage temperatuur (zoals BiSn, smeltend bij 138°C) om dit te vermijden. Hoewel dat je onder de Tg van sommige materialen houdt, introduceert het brosse verbindingen en lost het het fundamentele gebrek aan stijfheid niet op. Als de overspanning groot genoeg is, overwint de zwaartekracht zelfs een high-Tg materiaal. De plaat zal doorzakken, middencomponenten zullen overlopen met soldeer of bruggen vormen, en connectoren nabij de rail zullen naar binnen draaien.

De Onzichtbare Plaats Delict

Het meest frustrerende aan door vervorming veroorzaakte defecten is dat het bewijs verdwenen is tegen de tijd dat je het ziet.

Wanneer de plaat in de oven is bij 245°C, kan deze 2 mm omhoog gebogen zijn (fronsend). In deze staat kan een BGA-component in het midden volledig van zijn pads zijn opgetild. De soldeerbal smelt, maar hangt in de lucht, raakt de pasta op de PCB niet. Het oxideert en vormt een huid.

Vervolgens, wanneer de plaat de koelzone binnenkomt, hardt de hars weer uit. De plaat veert terug naar zijn oorspronkelijke vlakke vorm. De BGA-bal valt op de pad, maar het is te laat. Het soldeer is al bevroren. De bal rust op de pad als een hoofd op een kussen. Het maakt fysiek contact, maar creëert geen elektrische verbinding.

Dit is het klassieke "Head-in-Pillow" (HiP) defect. Bij het teststation druk je op de chip en deze gaat door. Je laat los en het faalt. Röntgenfoto's zien er goed uit omdat de balvorm rond is. Pas bij destructief testen, zoals een "dye-and-pry" of dwarsdoorsnede-analyse, zie je de microscopische spleet. Het defect gebeurde bij piektemperatuur, maar de plaat ziet er onschuldig uit bij kamertemperatuur.

Mechanische Oplossingen (De Echte Reparatie)

Aangezien het probleem mechanisch is, moet de oplossing mechanisch zijn. Je kunt een gebrek aan stijfheid niet oplossen met een soldeerprofiel. Je lost het op door ondersteuning toe te voegen.

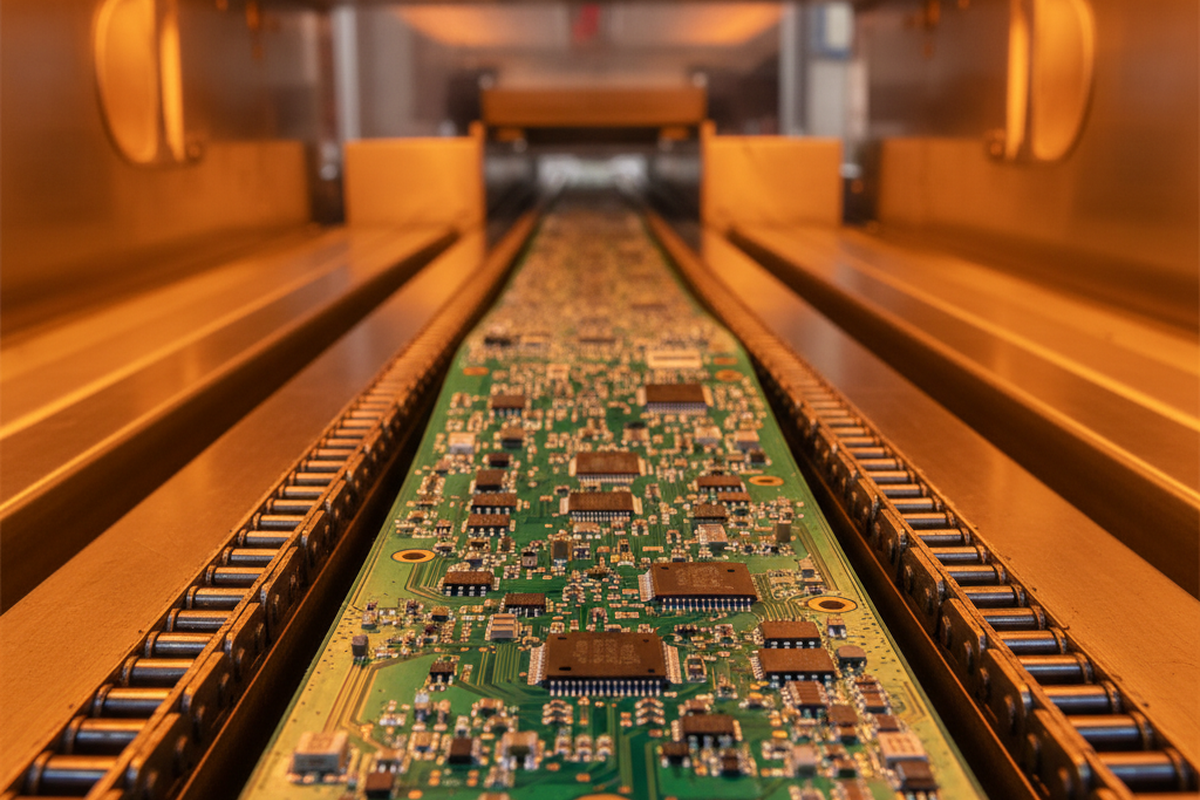

De meest effectieve oplossing voor een doorhangende plaat is de Middenplaatondersteuning (CBS). De meeste moderne reflowovens (van leveranciers zoals Heller, BTU of Rehm) bieden deze optie. Het is een dunne ketting of een reeks parkeerremstijl pinnen die precies in het midden van de tunnel lopen. Het ondersteunt fysiek het midden van de plaat en voorkomt doorzakken.

Als je oven geen CBS heeft, of als componenten aan de onderzijde het gebruik van een ketting verhinderen, moet je een reflowpallet gebruiken.

Een pallet is een houder gemaakt van een composietmateriaal zoals Durostone of Ricocel. Deze materialen zijn duur—een aangepaste houder kan variëren van $300 tot $800, afhankelijk van de complexiteit—maar ze zijn thermisch stabiel. Ze vervormen niet bij 260°C. Je plaatst de kwetsbare PCB in de stijve pallet, en de pallet draagt deze vlak door de oven.

Managers hikken vaak tegen de kosten aan. "Het is een extra verbruiksartikel," zeggen ze. "Het voegt thermische massa toe, dus we moeten de lijn vertragen." Dit is waar. Maar vergelijk de kosten van een $500 armatuur met de kosten van het afkeuren van 20% van een productierun van hoogwaardige industriële besturingskaarten. De ROI op een pallet wordt meestal in dagen gemeten, niet in maanden.

Ontwerpmaatregelen

Als je het geluk hebt betrokken te zijn voordat de kaart is ontworpen, kun je de kromming stroomopwaarts bestrijden. Het krachtigste gereedschap in de ontwerperstoolkit is "koper stelen" of balanceren.

Zorg ervoor dat de koperdichtheid ruwweg symmetrisch is over de opbouw. Als de bovenste laag 80% kopervulling is, moet de onderste laag vergelijkbaar zijn. Als je een groot open gebied zonder sporen hebt, voeg dan een raster van zwevende koperen vierkanten (stelen) toe om de CTE-spanning in balans te brengen. Dit voorkomt het bimetaal krommingseffect.

Zelfs panelisatie speelt een rol. Te veel materiaal op de afbreekrails laten kan fungeren als versteviger — of als stressfactor, afhankelijk van de vezelrichting van het glasvezel.

Het Vonnis

Als je een lange kaart ziet falen aan de uiteinden of het midden, stop dan de lijn. Raak de zone-temperaturen niet aan. Vertraag de band niet.

Vraag jezelf af: is deze kaart vlak? Meet de kromming. Kijk naar de koperbalans. Controleer de Tg-waarde van het laminaat. Als de kaart buigt, heb je een armatuur of een middelpuntsteun nodig. Fysica is onverslaanbaar in het SMT-proces. Je moet de kaart ondersteunen, want de hars zal zichzelf zeker niet ondersteunen.