Het geluid van een valtestfout is duidelijk, maar de stilte die volgt in het faalanalyselaboratorium is waar de echte spanning ligt. Een prototype handapparaat valt op het beton. Het scherm overleeft het, de behuizing overleeft het, maar het apparaat is kapot. De onmiddellijke reflex in de engineeringafdelingen is om de fabricagefabriek de schuld te geven. De beschuldiging is bijna altijd hetzelfde: het laminaat was “slecht,” de hars was “onderuithard,” of de hechting was “zwak.”

Maar wanneer je inzoomt op de dwarsdoorsnede, verandert het verhaal. Het koperen contactvlak is niet alleen losgekomen; het heeft een stuk van het epoxy-dielectricum meegenomen. Dit is pad cratering. Het is geen falen van de hechtingschemie; het is een falen van de mechanische architectuur. Je kunt een geometrisch probleem niet oplossen door een “sterker” datasheet van je materiaal leverancier te eisen. Als je kraters ziet, vraag je waarschijnlijk het laminaat om een taak te doen die bij het mechanische chassis hoort.

Anatomie van de Krater

Je kunt het probleem niet oplossen als je het steeds verkeerd identificeert. Ingenieurs verwarren vaak elke scheiding onder een BGA (Ball Grid Array) met “pad lifting.” Pad lifting is meestal een thermisch fenomeen of het resultaat van slechte natheid tijdens het reflowen. Pad cratering is een gewelddadige mechanische breuk.

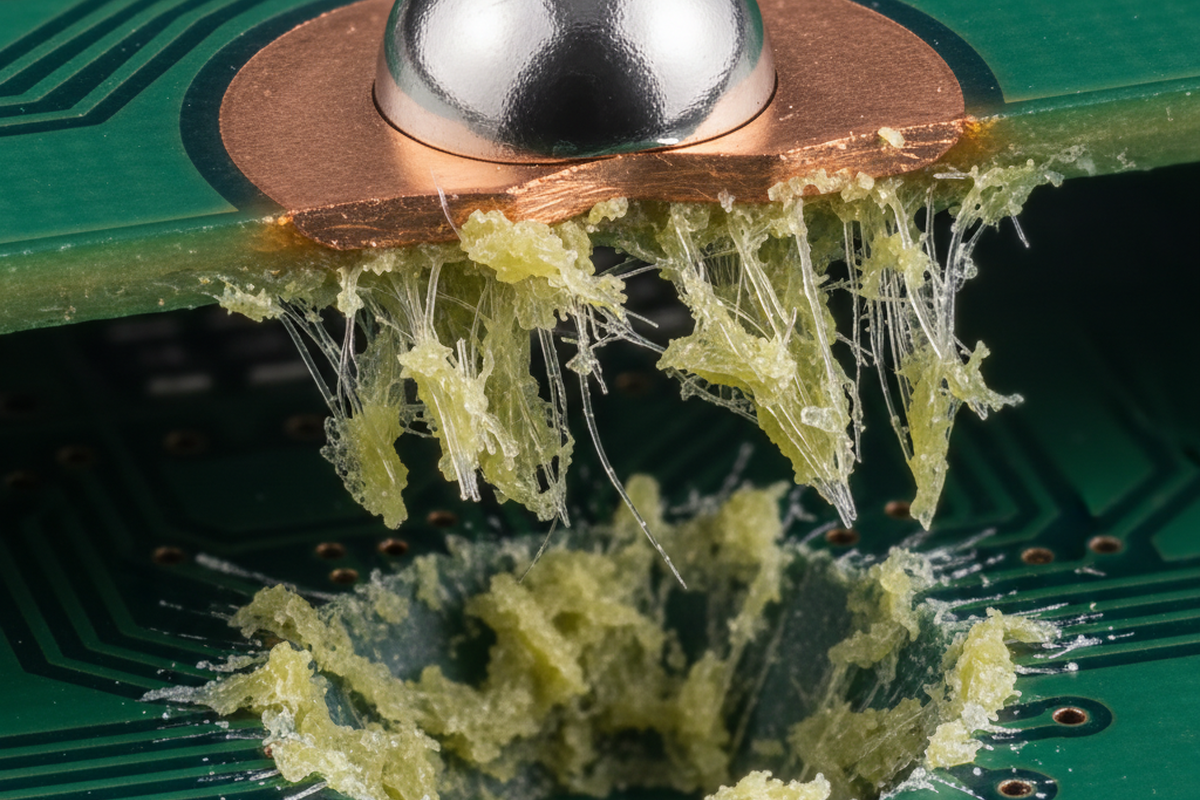

Bekijk de faalplek onder een microscoop. Een echte krater laat een duidelijke deuk achter in het laminaatmateriaal zelf. Het koperen contactvlak zit nog stevig vast aan de soldeerbal, en de soldeerbal zit stevig vast aan het component. De fout deed zich volledig voor in de dielektrische hars onder het koper. Het lijkt op een bolletje ijs dat uit de bak is geschept.

Dit onderscheid is cruciaal omdat het de veelvoorkomende “Black Pad” paniek uitsluit. Black Pad is een chemisch corrosieprobleem dat ENIG (Electroless Nickel Immersion Gold) afwerkingen aantast, waardoor een donkere, vlakke oppervlakte ontstaat waar de soldeer niet natte. Als je gekarteld epoxy en glasvezels ziet uitsteken van het bord of vastzitten aan de onderkant van het opgetilde contactvlak, heb je geen Black Pad probleem. Je hebt een spanningsbeheersingsprobleem. De hars is niet chemisch gefaald. Het is mechanisch overweldigd.

De Fysica van Snelheid: Gevoeligheid voor Reksnelheid

De reden dat deze faalmodus zo verraderlijk is — en zo vaak wordt toegeschreven aan “slechte batches” — is dat FR-4 en vergelijkbare laminaatmaterialen gevoelig zijn voor reksnelheid. Een materiaal dat zich redelijk ductiel gedraagt tijdens een langzame thermische cyclus of een statische buigtest, gedraagt zich als bros glas bij een hoge-snelheidsimpact.

Wanneer een apparaat de grond raakt, reist de schokgolf door de PCB. Als het bord mag buigen, moet die rekenergie ergens heen. Bij een standaard valtest (volgens JEDEC JESD22-B111 of vergelijkbaar) kan de reksnelheid ongelooflijk hoog zijn. Bij deze snelheden hebben de polymeerketens in de hars geen tijd om zich te heroriënteren en energie te dissiperen. Ze breken gewoon.

Dit is waarom het kijken naar de Glass Transition Temperature (Tg) op een datasheet tijdverspilling is voor deze specifieke faalmodus. Tg meet thermische prestaties, niet breuktaaiheid (K1c) of modulus bij hoge snelheid. Je kunt een premie betalen voor materiaal met hoge Tg (170°C+) en toch catastrofale kratering zien omdat het materiaal net zo bros is, zo niet brosser, bij impact snelheden bij kamertemperatuur.

De Stille Doders: Het Gebeurde Voor de Val

Voordat je het bord zelfs maar in de valtester laadt, heb je de pads misschien al gedoemd. Een aanzienlijk percentage van “valtestfouten” zijn eigenlijk “depaneling fouten” die toevallig tijdens de val open zijn gegaan.

Overweeg de mechanica van het breken van een bord uit een paneel. Als je een V-score proces gebruikt en borden handmatig of met een pizzasnijder-achtige mes scheidt, introduceer je enorme buigmomenten direct in de rand van het bord. Als een zware connector of een BGA te dicht bij die breuklijn zit, creëert de spanningsgolf van het breken micro-scheurtjes in de hars onder de pads. Deze scheurtjes zijn onzichtbaar voor het blote oog en slagen vaak voor elektrische tests (ICT) omdat het koper nog steeds contact maakt. Maar de structurele integriteit van de hars is verdwenen.

Hier komen vaak de "spook"-storingen vandaan. De valtest brak de hars niet; hij maakte alleen het werk af dat de frees was begonnen. Als je kraters ziet nabij de randen van het bord, negeer dan even de valhoogte en controleer je depaneling-station. Zoek naar rekstrookjes op de fixture. Als je die niet ziet, meet je niet de variabele die daadwerkelijk je opbrengst vermindert.

De Valstrik van de Soldeerstijfheid

Veel ontwerpers missen een contra-intuïtieve variabele: het sterker maken van de soldeerverbinding maakt het systeem vaak zwakker. De industriestandaard loodvrije legering, SAC305 (Sn-Ag-Cu), wordt veel gebruikt omdat het betrouwbaar en goed begrepen is. SAC305 heeft echter een relatief hoge Young's modulus—het is stijf.

Bij een valgebeurtenis wil je compliantie. Je wilt iets in de opbouw dat als schokdemper fungeert. Als de soldeerverbinding stijf is (SAC305), het component stijf is (keramische BGA) en de koperen pad stijf is, is het enige dat de energie absorbeert de laminaathars. De hars is het "zachtste" onderdeel in die specifieke keten met hoge stijfheid, dus die scheurt.

Overschakelen naar een legering met een lagere modulus, zoals SAC105 of bepaalde gedopeerde laag-zilver legeringen, kan kratering drastisch verminderen. Deze zachtere legeringen vervormen plastisch tijdens de schok en absorberen de energie die anders in het laminaat zou worden overgedragen. Het voelt voor een ingenieur verkeerd om om een "zwakkere" soldeer te vragen, maar in de context van mechanische schokken is compliantie overleving. Natuurlijk brengt dit een compromis met zich mee: een lager zilvergehalte vermindert vaak de betrouwbaarheid bij thermische cycli. Je moet het risico afwegen dat het apparaat kapot gaat door een val tegen het risico dat het kapot gaat door thermische vermoeidheid over vijf jaar. Maar voor draagbare apparaten is de val meestal de belangrijkste boosdoener.

Meetkunde is Bestemming

Uiteindelijk kun je de natuurkunde niet omzeilen met een materiaalspecificatie. Als je een grote, zware BGA in het midden van een dunne PCB plaatst en die PCB vervolgens alleen met schroeven in de verste hoeken monteert, heb je een trampoline gebouwd. Wanneer die trampoline buigt tijdens een schok, is de kromming het grootst in het midden—precies waar je BGA is gesoldeerd.

De meest effectieve oplossing voor padkratering betreft zelden een nieuw laminaatmateriaal. Meestal heb je gewoon een nieuwe montagemoer nodig. Het toevoegen van een afstandhouder of een steunnok nabij de grote BGA verhoogt de lokale stijfheid van het bord, waardoor de buiging die de scheur veroorzaakt wordt voorkomen. Je verandert de modale vorm van het bord tijdens vibratie.

Dit geldt ook voor trace-routing. Hoewel "trace tearing" een verwant probleem is aan kratering (waarbij de koperen trace breekt bij de vernauwing nabij de pad), is de oplossing vergelijkbaar. Traanvormige overgangen en bredere instaptraces verdelen de spanning. Maar geen enkele verdikking van de trace zal een pad redden als het bord 4 mm kan doorbuigen tijdens een impact.

Je moet de krachtenlijnen volgen. Kijk waar de massa is (batterijen, koellichamen, afschermingen) en kijk waar de ankers zijn. Als je gevoelige componenten op de "breuklijnen" tussen deze punten zitten, vertrouw je op de breuktaaiheid van een dunne laag epoxy om je product bij elkaar te houden. Dat is een gok die je uiteindelijk verliest. Beveilig de massa, verstevig het bord lokaal en stop met hopen dat de hars je zal redden.