Een conformele coating is het pantser voor een printplaat (PCB), dat deze beschermt tegen vocht, stof en chemicaliën. Maar dat pantser creëert een isolerende barrière over elk oppervlak dat het raakt. Een gecoate testpad wordt een ontoegankelijke testpad.

Wanneer functioneel testen afhankelijk is van probecontact, of wanneer toekomstige reparaties desolderen van componenten vereisen, is de beslissing om zonder juiste masking te coaten cruciaal. Het verkeerd doen, en een beschermde plaat wordt een niet-testbare, onrepareerbare baksteen. De keuzes die worden gemaakt tijdens masking en coating bepalen of een product gedurende zijn levenscyclus dienstbaar blijft of bij de eerste defect een elektronisch afval wordt.

Bij Bester PCBA behandelen we masking en coating niet als een laatste controle, maar als een bewuste proceskeuze van methoden, het controleren van dikte en het documenteren van ontwerpkeuzes die rechtstreeks invloed hebben op de lange termijn waarde van een product. De kernconflict is eenvoudig: volledige dekking biedt maximale bescherming voor het milieu, maar elimineert ook de toegangspunten die nodig zijn voor testen en reparatie. Het oplossen hiervan vereist een grondig inzicht in hoe masking-methoden verschillen in precisie, hoe coatingdikte de betrouwbaarheid beïnvloedt en hoe vroege ontwerpkeuzes kostbare problemen later voorkomen.

Waarom toegang tot Testpad succes bepaalt

Testpads zijn de aangewezen elektrische vensters in een circuit, essentieel voor in-circuit tests, vliegende probes, boundary scans en handmatige troubleshooting. Deze blootgestelde koperen gebieden zijn ontworpen voor tijdelijk contact. Wanneer een conformele coating ze afsluit, ontstaat een fysieke en elektrische barrière die testprobes blokkeert. Het resultaat is een plaat die niet kan worden geverifieerd na coating, waardoor functionele defecten onopgemerkt blijven totdat het product in handen van de klant is.

De gevolgen zijn niet alleen zichtbaar op de fabrieksvloer. Een plaat die de eerste tests doorstaat, maar in het veld faalt, kan niet worden gediagnosticeerd als de testpunten afgesloten zijn. Technici houden twee slechte opties over: proberen de coating weg te schrapen, wat het risico op beschadigde banen en besmetting van de plaat met zich meebrengt, of de hele assemblage vervangen zonder de onderliggende oorzaak te kennen. De eerste optie verhoogt de arbeids- en kwaliteitsrisico's; de tweede optie verhoogt de materiaalkosten en ontzegt de kans op het uitvoeren van een falinganalyse.

Reparatie en herwerking worden geconfronteerd met dezelfde barrière. Het vervangen van een defecte component vereist vaak toegang tot aangrenzende testpunten om de reparatie te verifiëren of beschadigde banen te herstellen. Als die pads gecoat zijn, moet een technicus zorgvuldig de coating verwijderen zonder het omliggende gebied te beschadigen—een tijdrovende en fout-gevoelige taak. In hoge betrouwbaarheid of grootschalige productie wegen de cumulatieve kosten van deze herwerkingsproblemen vaak zwaarder dan de initiële kosten van precisie masking. Een volledige productielijn met slechte masking kan stilvallen bij functioneel testen, waardoor een keuze wordt gemaakt tussen het weggooien van duizenden platen of het herwerken van elk ervan.

De conformele coating-uitdaging

Conformal coating is een dunne polymerenfilm die op een PCB wordt aangebracht om het te beschermen tegen omgevingsstress. Het vormt een barrière tegen vocht, stof, chemicaliën en zelfs zoutspatten in ruwe maritieme of industriële omgevingen. De coating vloeit over de topografie van de plaat en bedekt componenten, soldeerverbindingen en banen. Dit volledige dekking is het doel, omdat een gat een potentieel toegangspunt voor verontreinigingen die corrosie of elektrische kortsluiting veroorzaken, wordt.

De behoefte aan een perfecte afdichting creëert het fundamentele conflict met testbaarheid. Een testpad moet geleidbaar en toegankelijk blijven. Een conformele coating is per definitie een isolator. Wanneer het een testpad bedekt, verhoogt het de oppervlaktweerstand en blokkeert het fysiek het metaal-op-metalen contact dat een testprobe vereist. Zelfs een dunne laag kan haperend contact of volledige testfout veroorzaken, vooral in hoogfrequente of lage-stroomcircuits waar contactintegriteit essentieel is.

De oplossing is geen ander materiaal — alle conformele coatings, of het nu acryl, siliconen, urethaan of parylene is, zijn isolatoren. De enige manier om testpadfunctie te behouden, is voorkomen dat de coating ze bereikt. Dit is de taak van masking: het creëren van nauwkeurige uitsluitingszones op de plaat. De kwaliteit van de maskingmethode bepaalt direct of een plaat after bescherming testbaar blijft. Naarmate de dichtheid van de plaat toeneemt, en testpads worden samengedrukt tussen componenten of onder connectoren, wordt de uitdaging groter, en worden maskingmethoden vereist die precisie leveren zonder bescherming op te offeren.

Aangepaste schoenen versus CNC-masking

De keuze van maskingmethode is een afweging tussen opstartkosten, arbeidskosten per eenheid en precisie. Voor productie overheersen twee methoden: handmatig aangebrachte aangepaste siliconen schoenen en programmatisch gecontroleerde selectieve coating. Elk heeft een eigen profiel, en de juiste keuze hangt af van productievolume, complexiteit van de plaat en kostendoelen.

Aangepaste siliconen laarzen en handmatige maskering

Aangepaste siliconen laarzen zijn kleine, flexibele doppen die gevormd zijn om over specifieke testpads te passen. Gemonteerd op de plaat vóór het coaten en verwijderd nadat het uithardt, fungeren ze als eenvoudige fysieke barrières, waardoor de pads schoon en toegankelijk blijven. Het concept is eenvoudig, zonder speciale apparatuur behalve de laarzen zelf en het arbeidsproces om ze te hanteren.

Het grootste voordeel is de lage opstartkosten. Voor prototypes of kleine oplagen is de enige investering in de aangepaste mallen en de arbeidsduur. Dit maakt laarzen een economische keuze voor kleine partijen of platen met eenvoudige lay-outs, waar de pads groot, ruim uit elkaar en gemakkelijk te bereiken zijn.

Echter, de beperkingen worden zichtbaar wanneer de productie toeneemt. Plaatsen en verwijderen gebeuren handmatig, wat arbeidskosten toevoegt aan elke individuele plaat. Voor een plaat met slechts tien testpads besteedt een operator misschien meerdere minuten per plaat aan maskering alleen. Bij een productie van 1.000 platen vertaalt dat zich in tientallen uren arbeidskosten. De kostprijs per stuk daalt nooit.

Precisie is een andere beperking. Een laars moet nauw aansluiten om te voorkomen dat coating eronder doorloopt, maar ook gemakkelijk te verwijderen zonder residu achter te laten of de pad op te tillen. Dit is een moeilijke balans, vooral met verschillende padgroottes of krappe componentruimte. Laarsjes zijn ook nutteloos voor testpads in verzonken gebieden of onder componenten. Deze methode werkt het beste wanneer het ontwerp dit ondersteunt, maar faalt wanneer precisie essentieel is.

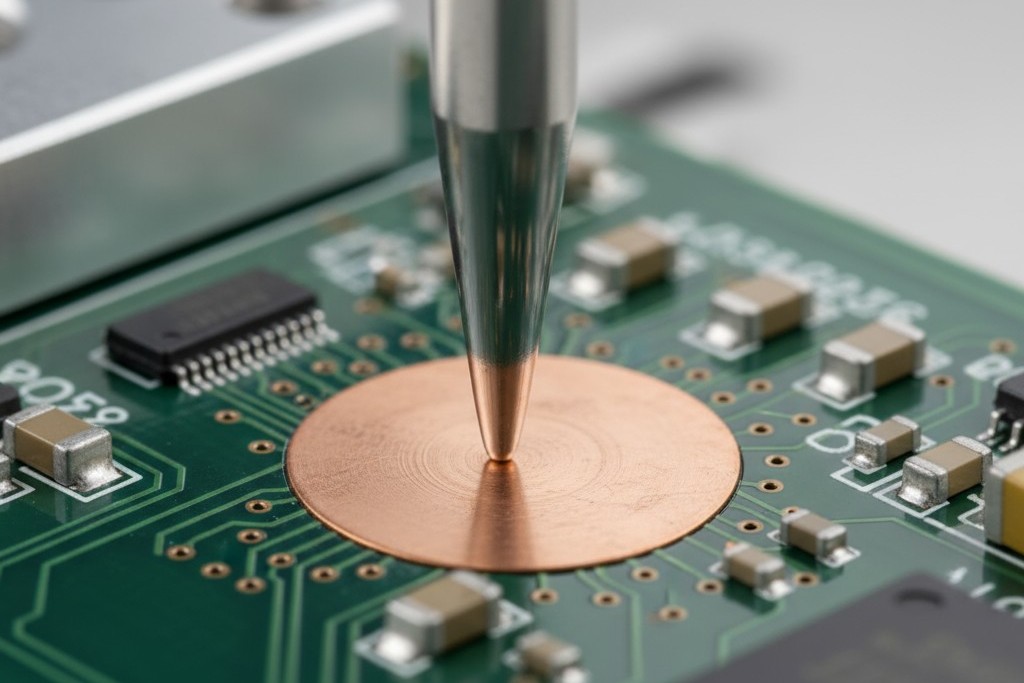

CNC-Gestuurde Selectieve Coating

Maskering met Computer Numerical Control (CNC) voorkomt niet dat coating wordt aangebracht; het controleert precies waar het wordt aangebracht. In plaats van een algehele spray volgt een CNC-gestuurd dispenseersysteem een precieze gereedschapsbaan die is gegenereerd uit de CAD-gegevens van de plaat. Het deponeert coating alleen in goedgekeurde gebieden, en creëert programmatisch uitsluitingszones rond testpads, connectoren en bevestigingsgaten met sub-millimeter nauwkeurigheid.

De initiële opstartkosten zijn hoger. Het vereist CAM-programmering om de gereedschapsbaan te genereren, verificatie om de uitlijning te waarborgen, en mogelijk speciale bevestigingen. Dit kan meerdere uren engineeringtijd kosten. Maar zodra het programma is gevalideerd, daalt de kostprijs per stuk drastisch. Het proces is geautomatiseerd, waarbij de cyclustijd wordt bepaald door de machinesnelheid en niet door handarbeid.

Deze omgekeerde koststructuur maakt CNC-maskering dominant bij hogere volumes. De opstartkosten worden gespreid over de hele productie, en het break-evenpunt ten opzichte van handmatige laarzen ligt vaak bij enkele honderden eenheden. Daarna wordt CNC veel kosteneffectiever.

Nog belangrijker, CNC-maskering biedt een kwalitatieve sprong in precisie. Uitsluitingszones worden bepaald met een positienauwkeurigheid die vaak beter is dan 0,5 millimeter, waardoor het mogelijk is om kleine pads die tussen componenten verstopt zitten te maskeren—geometrieën die onmogelijk te hanteren zijn met laarzen. De herhaalbaarheid is feilloos; elke plaat wordt identiek bedekt, waardoor de variabiliteit van handwerk verdwijnt. Deze precisie stelt ontwerpers in staat om keep-out zones te minimaliseren en het beschermde gebied van de plaat te maximaliseren. Als een ontwerp pads onder componenten of kleiner dan 1 millimeter bevat, is CNC-maskering vaak de enige haalbare optie.

UV-diktemeter en defectpreventie

Het aanbrengen van de coating is slechts de helft van de strijd. Ervoor zorgen dat het de juiste dikte heeft en vrij is van defecten, bepaalt of het echte bescherming biedt of nieuwe faalmodes introduceert. Het doel is niet één enkele diktewaarde, maar een gecontroleerd bereik—te weinig coating laat de plaat kwetsbaar, terwijl te veel interne spanningen veroorzaakt die kunnen leiden tot barsten, delaminatie of lifting.

Waarom coatingdikte de betrouwbaarheid bepaalt

Een effectieve conformele coating moet voldoen aan een minimale dikte, doorgaans 25 tot 75 micrometer, om een volledige barrière te bieden. Een te dunne coating heeft microscopische haargaten waardoor vocht kan binnendringen en corrosie kan veroorzaken. Dit is een veelvoorkomend probleem bij scherpe randen van sporen of rond componentgeleiders, waar vloeibare coating kan loskomen.

Overmatige dikte creëert een ander probleem. Tijdens het uitharden krimpt de coating, waardoor interne spanningen ontstaan. Als de coating te dik is, kunnen deze krachten de hechting aan het bord overschrijden, waardoor het loslaat of delaminatie optreedt. Deze storing begint vaak bij de scherpe rand van een afgeschermd gebied. Dikke coatings zijn ook brozer en kunnen barsten onder de stress van thermische cycli, omdat het bord en de componenten zich in verschillende snelheden uitzetten en krimpen.

De optimale dikte is daarom een balans: stevig genoeg voor milieubescherming, maar dun genoeg om flexibel en spanningsvrij te blijven. Het bereiken van deze balans vereist meting, niet schatting.

Meting met UV-Fluorescentie

Veel conformele coatings worden ontwikkeld met een UV-fluorescerende additief, wat een eenvoudige, niet-destructieve manier biedt om de dekking te verifiëren. Onder een UV-lamp gloeit de coating met een intensiteit die evenredig is aan de dikte. Een dunne laag lijkt dim, terwijl een dikke laag helder is. Dit stelt een operator in staat om direct ongelijke dekking, dunne plekken in de schaduwen van hoge componenten, of overmatige ophoping te herkennen.

De inspectie is snel maar onthult defecten die onzichtbaar zijn in normaal licht. De overgangszones rond afgeschermde gebieden zijn bijzonder kritisch. Een geleidelijke “veeging” van de rand van de coating verdeelt de spanning, terwijl een dikke, steile richel een hoofdlocatie is voor delaminatie. UV-licht onthult ook andere defecten zoals luchtbellen of “fisheyes” waar de coating niet goed hechtte door oppervlakteverontreiniging.

Hoewel UV-inspectie kwalitatief is, biedt het voldoende resolutie om procesafwijkingen te detecteren en te zorgen dat de dikte binnen een acceptabel bereik ligt. Voor absolute metingen bestaan andere hulpmiddelen, maar voor de meeste toepassingen is een getraind oog onder een UV-lamp de eerste verdedigingslinie. De basis hiervoor is echter een perfect schone oppervlakte. Restanten van flux, olie of partikels op het bord voor het coaten zullen de hechting verstoren en een defectspunt direct onder de beschermlaag vastleggen.

Ontwerpen voor Herbewerking

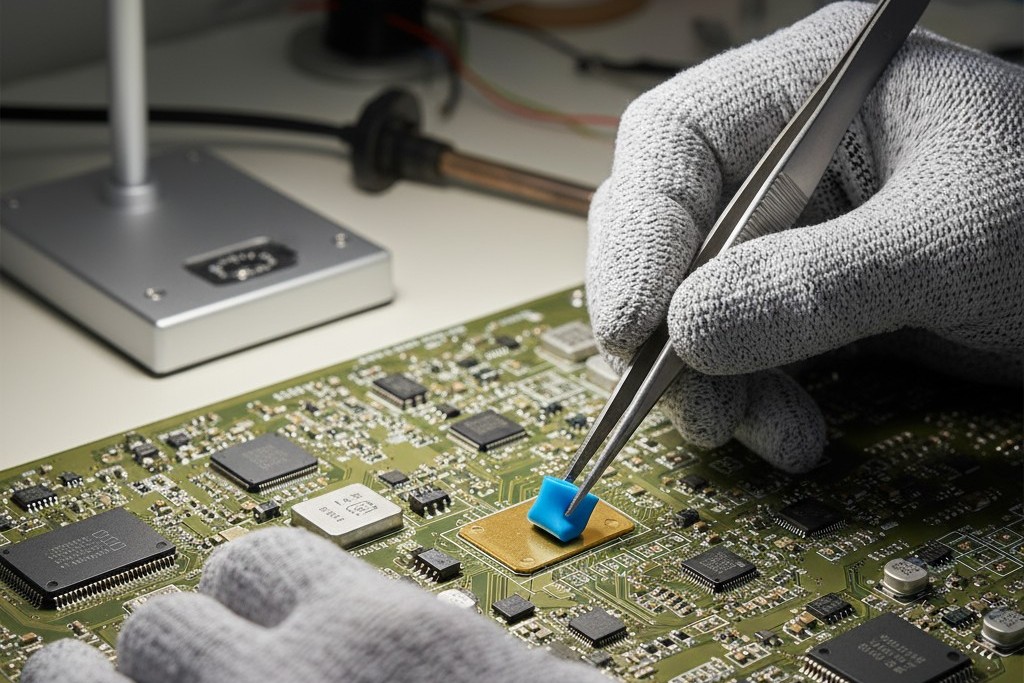

De mogelijkheid om een gecoat bord te herwerken is geen kwestie van geluk; het is het resultaat van bewuste ontwerp- en documentatiekeuzes die lang vóór de productie gemaakt zijn. Een bord dat voor herwerking is ontworpen heeft voldoende ruimte voor gereedschap, gebruikt robuuste testpads geometrieën, en wordt gedocumenteerd met duidelijke maskeringsinstructies.

Testpadgrootte en -afstand: Een pad dat toegankelijk moet blijven, moet groot genoeg zijn zodat een technicus erop kan werken, idealiter minstens 1,5 tot 2 millimeter. Dit biedt voldoende ruimte om coatingopbouw te verwijderen zonder per ongeluk een spoor door te snijden of de pad op te tillen. Evenzo geeft een keepout-zone van minstens 1 millimeter rond testpads gereedschap voldoende ruimte van aangrenzende componenten, wat het risico op bijkomend schade vermindert.

Duidelijke documentatie: De fabricagebestanden moeten eenduidig zijn. De gegevens van het bord moeten een speciale coatingmaskerlaag bevatten in de Gerber- of ODB++-bestanden die expliciet elke uitsluitingszone definieert. Dit aan interpretatie overlaten op een assemblagetekeningsnodigt uit inconsistenties en fouten, vooral als de productie schaalt of tussen leveranciers wisselt.

Herbouwingsstrategie: Wanneer een component faalt, moet de coating over de aansluitingen verwijderd worden. De methode hangt af van het materiaal. Acrylics lostrekken met oplosmiddelen. Silicones en urethanes vereisen zorgvuldig mechanisch schuren of thermische verzachting. Parylene, de sterkste van allemaal, heeft vaak micro-portuntering of laserablatie nodig. In elk geval is het risico schade aan het bord. Het veiligste proces is langzaam en precies, uitgevoerd door een getrainde technicus.

Na het vervangen van de component moet het gebied handmatig opnieuw gecoat worden om de bescherming te herstellen. Deze nieuwe coating moet goed hechten aan de oude laag zonder een dikke, stressvolle grens te creëren. Het succes van dit hele proces—van verwijdering tot heraanbrenging—hangt af van de vooruitziendheid van het oorspronkelijke ontwerp. Borden met grote, toegankelijke testpads en duidelijke afplaksinstructies kunnen met vertrouwen worden herwerkt. Die zonder worden een hoog-risico gok.