Een bord kan er schoon uitzien. Het kan een bulk-ionisch nummer dat in groen op een certificaat is gemarkeerd, passeren. En het kan nog steeds lekken in het veld.

Dit is geen cynisme. Het is geometrie, vochtigheid en tijd die achterblijven bij een meting die op de verkeerde plek leek.

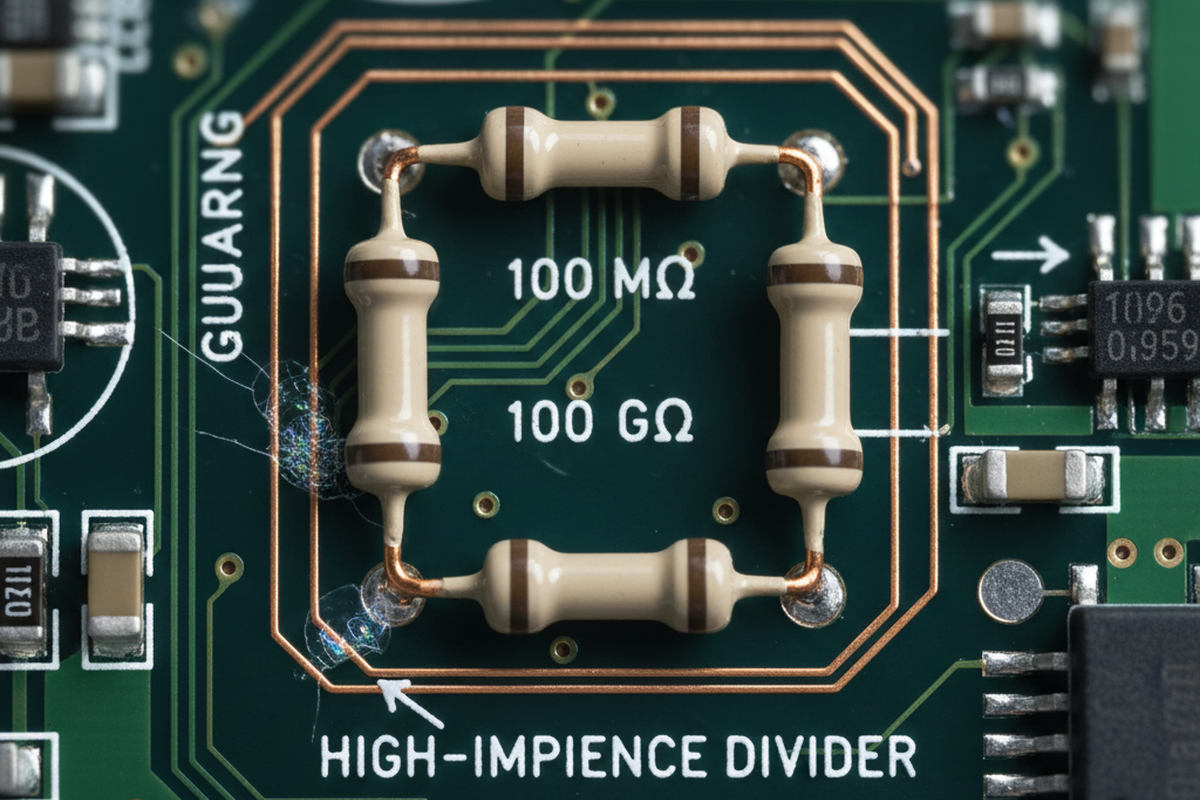

Overweeg een bekend patroon in industriële sensing: een platform met een hoog‑impedantie deler (100 MΩ tot 1 GΩ) gedraagt zich perfect op de werkbank en passeert inkomende controles, maar begint offset-drift te vertonen na kustplaatsing. Het argument in de kamer is altijd hetzelfde: de contractfabrikant heeft een ROSE-rapport; het voldoet aan een limiet; het zou goed moeten zijn. Ondertussen is de enige opstelling die de drift onthult een gebiased vochtigheidsexpositie—denk aan 85%RH met bias toegepast over het gevoelige netwerk—waar de storing langzaam verschijnt, als een timer.

Wanneer je de storing terugbrengt tot een specifieke buurt (meestal een laag‑standoff LGA/QFN-regio nabij een guard ring), valt het verhaal van de “bulk schoon” uit elkaar. Geïsoleerde extractie rond de hotspot onthult verontreiniging die het hele bord nooit heeft vastgelegd. De corrigerende acties die echt de naald verplaatsen, zijn geen heldendaden. Ze zijn alledaagse disciplines: resistiviteit-trend, laadregels die schaduwwerking voorkomen, en rework flux discipline die wordt afgedwongen door een werkvoorschrift dat is gekoppeld aan een ECO.

Hier beginnen de shortcuts zich te vermenigvuldigen: “Kunnen we het niet gewoon conformele coating geven?” “Kunnen we niet gewoon vragen om een schoner certificaat?” “Kunnen we niet gewoon de afstand vergroten?” Deze vragen zijn geruststellend omdat ze klinken als afsluiting. Dat zijn ze niet.

Een reinheidscertificaat is invoergegevens. Het is geen bewijs dat een hoog‑impedantie- of hoog‑spanningoppervlak isolerend blijft bij vochtigheid, bias en veroudering.

Echt bewijs ziet er anders uit: mechanisme‑gerelateerde validatie die overeenkomt met de storing, plus procescontroles die reinigingsresultaten reproduceerbaar maken—inclusief de onderdelen van de productie die iedereen liever niet zou tellen, zoals rework en selectieve soldeer-touch‑up.

Wat betekent “Clean” wanneer Nanoamps belangrijk zijn

Voor hoog‑impedantie- en HV-assemblages kan "voldoende schoon" niet simpelweg betekenen "we hebben ionen uit een groot gebied gehaald en het aantal was onder een limiet." Het doel is nauwkeuriger en veeleisender: lekkage- en isolatievervorming voorkomen over seizoenen, opslagprofielen en tijd onder bias. Dit is een elektrisch betrouwbaarheidsdoel, anders dan cosmetische normen. Een dunne, vlekkerige residu-laag die nooit een alarm zou activeren bij visuele inspectie, kan elektrisch actief worden in vochtigheid. Zodra bias wordt toegepast, stopt het met een passieve verontreiniging te zijn en wordt het onderdeel van een geleidingspad.

Mechanistisch gezien zijn de ingrediënten eenvoudig: ionisch residu, vocht, bias, tijd en geometrie die een film laten overspannen wat de afstandsdiagrammen aannamen dat lucht zou zijn. Het moeilijke is dat de geometrie waar je om geeft vaak verborgen is. Onder‑componentzones—QFNs, LGAs, BGAs, pinnen met krappe pitch, en de randen van lijmen of staken—zijn waar residu wordt opgesloten en waar de wasbereik het slechtst is. Dit zijn ook precies de plekken die teams niet goed kunnen inspecteren, en precies waar een bulk‑extractietest het probleem wegneemt. Als iemand vraagt: “Hoe reinig je onder een QFN/LGA?” vragen ze niet om een beginnervraag. Ze peilen naar de kern of de reinigingsverhaal echt is of theater.

Praktisch gezien moet validatie worden gelokaliseerd rond de gevoelige knoop. Een guard ring rond een electrometer-ingang, een hoog‑waarde deler netwerk, of een HV‑creepage regio is niet “gewoon een ander gebied van het bord.” Het is een hotspot met verschillende faal‑fysica. Het lekpad volgt vaak alledaagse kenmerken: soldeermaskerranden, via‑in‑pad‑buurten, of de rand van een laag‑standoff pakket waar fluxresidu wordt opgesloten en geactiveerd door vocht. Daarom lost “gewoon de afstand vergroten” zelden de HV‑betrouwbaarheid op een assemblage die nog steeds residu bevat: oppervlaktelagen respecteren de nominale afstand niet die in CAD is getekend.

Shiny is geen maatstaf.

De ongemakkelijke waarheid is dat veel programma's het reinigen valideren alsof besmetting uniform en zichtbaar is. Hoge-impedantie- en HV-fouten zijn dat meestal niet.

Het Mechanisme Trace: Residue → Vocht → Bias → Lek → Hoe het te bewijzen

Een validatieplan begint met het vermelden van het faalmechanisme in één zin. Voor dit onderwerp is dat meestal oppervlaktegeleiding en drift (soms voortschrijdend naar elektrochemische migratie), niet onmiddellijke doorbraak. Vervolgens somt het plan de noodzakelijke voorwaarden op: ionisch residu ergens op het oppervlak of onder een behuizing gevangen, vochtigheid hoog genoeg om een geleidende film te creëren, een aangelegde elektrische veld over het gebied (bias), en voldoende tijd zodat de lekstroom zich stabiliseert in ‘nieuwe normale’ gedrag. Die tijdcomponent onderschatten teams vaak; laboratoriumtests zijn kort, terwijl veldblootstelling lang is.

Zodra die causale keten is benoemd, brengt het plan in kaart waar elk ingrediënt zich verbergt op de assemblage. Onder een low‑standoff LGA/QFN nabij een 100 MΩ verdeler is een klassieke val: de regio is elektrisch gevoelig, fysiek moeilijk te wassen, en gemakkelijk te contamineren tijdens herwerking. Wanneer een programma driftclustering ziet na kustdeplois of zomerse opslag in het magazijn, betekent dat zelden dat het bord op een dramatische manier ‘schoonlier’ werd. Het betekent dat de omgeving eindelijk het vocht leverde dat nodig was om de stroomkring te voltooien over een residu film die er al was, en bias maakte het lekpad consistent.

Een gebiasde vochtigheidsspoeling is in deze context geen fancy test; het is een manier om de werkelijke ingrediënten van de veldfout te reproduceren. En het heeft een falsificatiestandaard: als gebiasde vochtigheid op een relevant spanningsniveau de isolatieweerstand niet over tijd verandert in de hotspotregio, verliest de residuhypothese kracht.

Hier moet ook de verwarring ‘ROSE pass = veilig?’ worden aangepakt. Bulk-ionische tests kunnen nuttige schermen zijn, maar garanderen niet dat het ene vierkante centimeter onder een low‑standoff behuizing nabij een guard ring schoon is. Ze bootsen ook zelden de bedrijfsomstandigheden na — de extractiechemie, locatiebemonstering, en gevoeligheid voor gelokaliseerde residuen doen er toe. Een rapport kan ‘waar’ zijn en toch irrelevant voor het faalmechanisme. De validatievraag is niet ‘Voldoet het aan een getal?’ Het is ‘Handhaaft deze assemblage isolatiegedrag onder vochtigheid en bias voor de tijdsconstanten die het product daadwerkelijk zal zien?’

Er bestaat geen universele ‘acceptabele residu’ drempel die eerlijk kan worden vastgesteld voor alle hoog‑impedantie/HV-ontwerpen. Het acceptabele niveau hangt af van impedantieschaal (nanoampères zijn geen microampères), spanningsgradiënten, geometrie, en omgeving. De manier om die onzekerheid te beheersen is correlatie, niet vertrouwen. Kies een representatieve bord- of couponstrategie, pas een gebiasde vochtigheidspatroon toe dat plausibele veldomstandigheden omkadert (85°C/85%RH is een gangbare omkadering, maar niet de enige), en correleer gelokaliseerde contaminatie-indicatoren (gelokaliseerde extractie rond de hotspot, SIR/ECM-tests, isolatieweerstand vs. tijd) aan de elektrische prestaties die je belangrijk vindt.

De rode draad is eenvoudig: als de fout vochtigheid + bias + tijd betreft, moet de validatie vochtigheid + bias + tijd omvatten, op de juiste plek.

Minimaal haalbaar validatiepakket (Wat het bewijst, wat het niet bewijst)

Een ‘minimaal levensvatbaar validatiepakket’ is geen afgezwakte versie van een perfect programma. Het is een bewuste compromis: genoeg om de meest voorkomende valse vertrouwen-lussen uit te sluiten zonder het project te veranderen in een open-einde wetenschappelijke inspanning. Het stopt met het behandelen van een certificaat als een finishlijn. In plaats van testen toe te voegen om het eigen belang, vertegenwoordigt dit pakket de kleinste set controles en bewijzen die de kans op drift/lekkage terugkeer op een betekenisvolle manier verminderen.

Minimaal gezien heeft het programma twee categorieën nodig: (1) screening/procesbewijzen dat reinigen gecontroleerd en herhaalbaar is, en (2) ten minste één mechanisme-gekoppelde elektrische test gericht op de hotspot.

Aan de proceskant moet het programma controleerbare artefacten eisen van de reinigingslijn en de CM, niet marketingverklaringen. Consistent stabiele programma’s hebben specifieke kenmerken: een gedocumenteerd wasrecept, onderhoudsgegevens die de inspectie/cleaning van spuitkoppen op een waterige inline-washer met sproeibars omvatten, en een laadmethode die schaduwvorming vermijdt (mandruimte regels die daadwerkelijk worden gevolgd, niet alleen geplakt op een deur).

Spoelkwaliteit verdient disproportionele aandacht omdat het gemakkelijk is te verwaarlozen en uitkomsten beïnvloedt. DI-spoel resistiviteit loggen die over tijd trends vertoont, is informatiever dan te discussiëren over een ‘sterkere’ chemie terwijl de spoelwaterkwaliteit fluctueert. Hier hoort ook de materiaalkompatibiliteit thuis — connectorbehuizingen, labels, siliconen/ondervullingen, pakkingen. Een chemieswitch die plastics vertroebelt of een pakking doet zwellen, kan besmetting ‘oplossen’ maar een ander betrouwbaarheidsprobleem creëren. Een basiscouponcontrole plus datasheet/SDS-beoordeling is verplicht wanneer vervangingen worden toegepast.

Aan de mechanismezijde kies je één test die de faalingrediënten nabootst en één meting die zich richt op de hotspot. Dat kan een gebiasde vochtigheidsspoeling zijn met een gedefinieerde bias over het gevoelige gebied (HV-ruimte of het hoog-waarde verdelergebied) gecombineerd met een trend in isolatieweerstand vs. tijd, of SIR/ECM-tests gericht op het proces en de gebruikte materialen. Combineer het met gelokaliseerde extractie rond de hoog-risicoregion (guard ring buurt, onder low‑standoff behuizingen) in plaats van een hele bordgemiddelde. Het doel is om het programma gevoelig te maken voor de manier waarop deze fouten daadwerkelijk voorkomen: gelokaliseerd, geactiveerd door vocht, gestabiliseerd door bias, en over tijd onthuld.

Inkoop en vroege probleemoplossing leiden vaak met een mis‑vraag: “Welke reiniger moeten we kopen?” Als schoonmaakresultaten veranderen wanneer borden worden herschikt in een mand of wanneer sproeigaatjes worden ontstoppt, heeft het team geen chemieprobleem. Het heeft een procescapaciteitsprobleem. Chemiekeuze is belangrijk—vooral met fluxsoorten en materiaalkwesties—maar het is de laatste knop die moet worden gedraaid nadat mechanica, belading, spoelkwaliteit en monitoring zichtbaar en onder controle zijn.

En nee: conformal coating is geen reinigingsplan. Coating kan het risico verminderen, of het kan residuen in de assemblage afsluiten en ze veranderen in bronnen van langetermijn drift. Als coating wordt gebruikt, heeft het zijn eigen procescontroles nodig (maskeringsstrategie, diktemetingen per partij, uithardingsverificatie, en een herwerkingsplan) en het mag nog steeds niet worden behandeld als toestemming om hotspot-veiligheid te overslaan.

Herbewerking en selectieve soldeer: de blinde vlek van validatie

Als een validatieplan rework negeert, valideert het een fictief productieproces.

Een pilotbouw kan ICT doorstaan en er stabiel uitzien, maar ontwikkelt daarna intermitterende hoge‑impedantie‑fouten na een dag in een vochtkamer met bias. De post‑mortem onthult vaak iets pijnlijk gewoon: twee technici die 'dezelfde' touch‑up uitvoeren, gebruikten verschillende fluxen en verschillende reinigingsgewoonten. De ene gebruikte een fluxpen en een katoenen swab met IPA; de andere gebruikte een andere flux en een wismateriaal dat vezels af liet. Een werkvoorschrift dat zegt 'reinigen indien nodig' is slechts een wens. Wanneer fouten worden teruggekoppeld naar MRB‑notities of NCR's en vervolgens naar de rework-tafel, stopt het patroon er niet meer mee te lijken. Het begint eruit te zien als een oncontroleerbaar tweede productieproces.

Dit is waarom rework en selectieve soldeer in de scope van de validatie moeten zitten. De controles zijn expliciet: een vergrendelde fluxlijst (onderdeelnummeren gevolgd in de gereedschapskist), gedefinieerde oplosmiddel- en wismaterialen (geen 'volksrecepten' afhankelijk van de persoon), duidelijke routingregels voor wanneer borden na touch‑up door de was moeten, en verificatiecriteria die overeenkomen met het faalmechanisme (niet alleen 'ziet er schoon uit'). Als een programma door ECO's en veldservice-reparaties moet, moet de validatie ten minste één reworkcyclus in de testmatrix voor de hotspot-regio omvatten, omdat daar residuen laat en stil worden geïnjecteerd.

Er is ook een subtiele maar belangrijke onzekerheid te beheren: 'no‑clean' op een fluxlabel is geen natuurkundige garantie, en formuleringen variëren. Behandel fluxtype als een gecontroleerde variabele. Wanneer het verandert, herhaal de validatie van het hotspotgedrag onder vochtigheid en bias. Anders eindigt het programma met een 'gevalideerd' flux dat niet de flux is die tijdens de rommelige, tijdsdrukke touch‑ups wordt gebruikt.

Reworkvolume kan klein zijn en toch risico domineren omdat de gevoelige knoop gelokaliseerd is. Het risico is evenredig aan of een reworkgebeurtenis het verkeerde vierkante centimeter heeft aangeraakt, niet hoeveel borden er in totaal zijn gereworked.

Red‑Teaming van de comfortartefacten (ROSE, CoCs, Visueel, Hipot)

De gangbare denkwijze is eenvoudig: haal de KPI voor netheid, sla hipot, en verzend. De comfortartefacten worden gestapeld als een schild: ROSE-rapport, leveranciers CoC, visuele inspectie, misschien UV-tracerdruppels, en een hipot‑test aan het einde. Elk artefact meet iets echt, maar geen van hen meet op zichzelf: 'deze assemblage zal geen oppervlakgeleiding en drift ontwikkelen bij vochtigheid onder bias over tijd.'

ROSE is een grove bulk-screener; het is niet ontworpen om gelokaliseerde residuen onder een QFN-perimeter of bij een guardringrand in kaart te brengen. Een leveranciers CoC beschrijft de inkomende materialen, niet de staat van het geassembleerde bord na reflow, selectieve soldeer, handling en rework. Visuele inspectie (zelfs met UV-hulpmiddelen) helpt om grove residuen en vakmanschapsproblemen te detecteren, maar dunne elektrisch actieve films kunnen bijna onzichtbaar zijn. Hipot bewijst een moment‑in‑tijd weerstand onder een specifieke opstelling; het voorspelt niet automatisch oppervlaktegeleiding drift bij 85%RH met bias die uren of dagen wordt aangebracht. Dit zijn geen kritiek op de tests. Het zijn herinneringen aan hun limieten.

Als het product nanoampères belangrijk vindt, moet het valideren met nanoampères—of met tests die ze betrouwbaar voorspellen.

Een pragmatische heropbouw houdt de comfortartefacten als schermen, maar stopt met ze te gebruiken als afsluiting. Voeg één mechanisme-gebonden bewijs-test toe bij de hotspot onder vochtigheid en bias voor een relevante tijd, en combineer het met lokale vervuilingsmeting of SIR/ECM-achtig bewijs. Die enkele toevoeging doet vaak meer om drift-gedreven veldretouren te voorkomen dan het uitbreiden van een checklist met certificaten.

Hoe het te bepalen zonder een wetenschappelijk project te starten

Een geloofwaardig programma probeert niet overal en altijd de "netheid" te valideren. Het kijkt naar de consequentie en de waarschijnlijkheid.

Begin bij de gevoelige knoop en de omgeving ervan: hoog-waarde scheiders (100 MΩ en hoger), electrometer-ingangen met guard rings, en HV-ruimte waar oppervlaktefilms creepage kunnen overbruggen. Bepaal vervolgens hoe de wereld van het product eruitziet in verschillende bereiken: onschuldig binnenshuis, kustvochtigheid, of hete opslag in een magazijn gevolgd door vocht tijdens verzending en inzet. Die scope-beslissing informeert de teststresskeuze. Het informeert ook de bemonstering: gelokaliseerde extractie rond de hotspot is meer informatief dan gemiddelde waarden over de hele plaat wanneer onder-componenten vastzitten de faaldrijfveer is. Als de CM ristorresistiviteitstrends, wasmachine-onderhoudslogboeken en laaddiagrammen kan tonen die sproeischaduw voorkomen, vermindert dat de behoefte aan herhaalde verkennende tests. Zo niet, dan moet het programma uitgaan van variabiliteit totdat het tegendeel is bewezen.

Deze gids vermijdt opzettelijk het rangschikken van merken van reinigingsmiddelen, het geven van doe-het-zelf reinigingsstappen, of het doorlopen van een standaardclausule-geschiedenis. Dat materiaal helpt een professioneel team niet te beslissen of een hoog-impedantie/HV-assemblage stabiel blijft onder vochtigheid en bias. Het leidt vaak af van de hendels die er echt toe doen: geometrie, procescapabiliteit en mechanisme-gebonden validatie.

De praktische noordster is eenvoudig: stop met vragen of het bord 'schoon' is in abstracte zin. Vraag of de hotspot isolerend blijft onder vochtigheid, bias, tijd en rework-werkelijkheid—en eis metingen die die vraag kunnen beantwoorden.