Het beschermen van een PCBA in een ruige omgeving is niet optioneel. De echte vraag is welke beschermingsmethode over vijf jaar nog steeds zal werken, en of de assemblage kan worden onderhouden wanneer een niet-gerelateerd onderdeel onvermijdelijk faalt. Ruggedization is een toewijding aan lange termijn betrouwbaarheid, maar het is ook een weddenschap op hoe materialen gedragen onder omstandigheden die lab-tests moeilijk kunnen voorspellen. Bij Bester PCBA baseren wij onze ruggedization-diensten op een filosofie die het eenvoudige en bewezen verkiest boven het exotische. Potting, staking, en conform coating hebben allemaal een rol, maar alleen wanneer ze worden gekoppeld aan chemieën die een decennium van thermisch cycli en trillingen in het veld hebben doorstaan.

De drie kernmethoden — conform coating, selectieve staking en volledige potting — vormen een spectrum van milieuisolatie, elk met verschillende afwegingen in bescherming, herwerkbaarheid en kosten. Onder deze methoden ligt een belangrijkere beslissing: de keuze van de encapsulant-chemie. Urethaan, epoxy en silicone zijn niet uitwisselbaar. Hun mechanische eigenschappen, thermische uitzetting en uithardingskarakteristieken bepalen of een beschermde assemblage standhoudt of een onderhoudsprobleem wordt. Het prestatieverschil tussen een goed gekozen twee-component urethaan en een slecht afgestemde epoxy is het verschil tussen een product dat wordt verzonden en één dat onder garantie terugkomt.

Onze benadering van ruggedization is bevooroordeeld, en bewust zo. Exotische encapsulanten zoals gefluoriseerde polymeren of propriëtaire UV-uithardingssystemen beloven prestatievoordelen in smalle metrics. Wat ze niet beloven is een toeleveringsketen die je product in jaar zeven ondersteunt, of een herwerkingsproces dat het bord niet vernietigt. We benadrukken onderhoudbare oplossingen omdat het veld fouten niet verontschuldigt die zijn geoptimaliseerd voor een lab. In-house trillingsscreening, uitgevoerd voordat de productie opschaalt, is de validatiestap die hypothese scheidt van bewijs. Een swept-sine test onthult resonantiemodi die geen eindige-elementenmodel voorspelde. Een willekeurig trillingsprofiel onthult soldeerverbindingen die visueel goedgekeurd zijn, maar niet bestand zijn tegen transport. Deze realiteiten vormen onze methodologie.

Waarom assemblies falen onder mechanische en thermische stress

Falen van PCBA onder milieustress is meedogenloos. Mechanische trillingen en thermisch cycli breken niet de samengestelde onderdelen in één enkele, catastrofale gebeurtenis. Ze breken ze door cumulatieve schade, gebruikmakend van de zwakste interfaces en kleinste ontwerpcompromissen totdat een scheur zich ver genoeg uitbreidt om een verbinding te verbreken. Het begrijpen van deze falingsmodes is de voorwaarde voor het evalueren van elke beschermingsstrategie. Ruggedization gaat niet over het voorkomen van stress; het gaat erover te controleren waar die stress zich concentreert en hoe snel schade zich opstapelt.

Trillingsgeïnduceerde Loodjes-Fatigue

Trillingsfalen ontstaan uit een eenvoudige mechanische realiteit: een bevolkte PCB is een multi-massa systeem met verschillende resonantiefrequenties. Wanneer externe trillingen een resonantiemodus stimuleren, buigt het bord. Componenten die op dat bord zijn gemonteerd, vooral zware zoals transformatoren of grote condensatoren, buigen niet op dezelfde snelheid. De soldeerverbindingen worden de buigscharnieren, die cyclisch stress ervaren bij elke oscillatie. Dit is geen hoge-stress gebeurtenis in één enkele cyclus. Het is een proces van lage-cycli vermoeidheid waarbij microcracks beginnen bij de soldeerfillet en zich uitbreiden met elke vibratiecyclus totdat de elektrische verbinding faalt.

De schade is listig omdat het niet zichtbaar is. Een soldeerverbinding kan vijftig procent van haar dwarsdoorsnede verliezen aan interne scheuren en toch onder een microscoop intact lijken. Het falen manifesteert zich als een intermitterende open circuit onder trillingen — een frustrerende fout om te diagnosticeren. De snelheid van scheurvorming hangt af van de spanningsamplitude, die op haar beurt weer afhangt van hoe dicht de excitatiefrequentie bij een resonantie van het bord ligt. Een bord met een resonantie in de eerste modus op 180 Hz zal in een voertuigmotorkamer veel sneller schade accumuleren, waar vibratie-energie geconcentreerd is, dan een identiek bord in een ventilator-gekapseld behuizing.

Componenten met hoge massa en kleine footprint zijn het meest kwetsbaar. Een doorvoercapacitor met lange, starre leads fungeert als een spanbalk, waarbij stress geconcentreerd wordt op de soldeerfillet. Een grote oppervlakte-inductor nabij een rand van het bord zal buiging veroorzaken die omringende kleinere componenten niet ervaren. De storing is niet willekeurig; het is deterministisch, governed door massaverdeling, stijfheid van het bord, en het excitatiespectrum. Ruggedization behandelt dit door resonantie te dempen of de verbinding te verstevigen via encapsulatie, beide verminderen ze de cyclic stress.

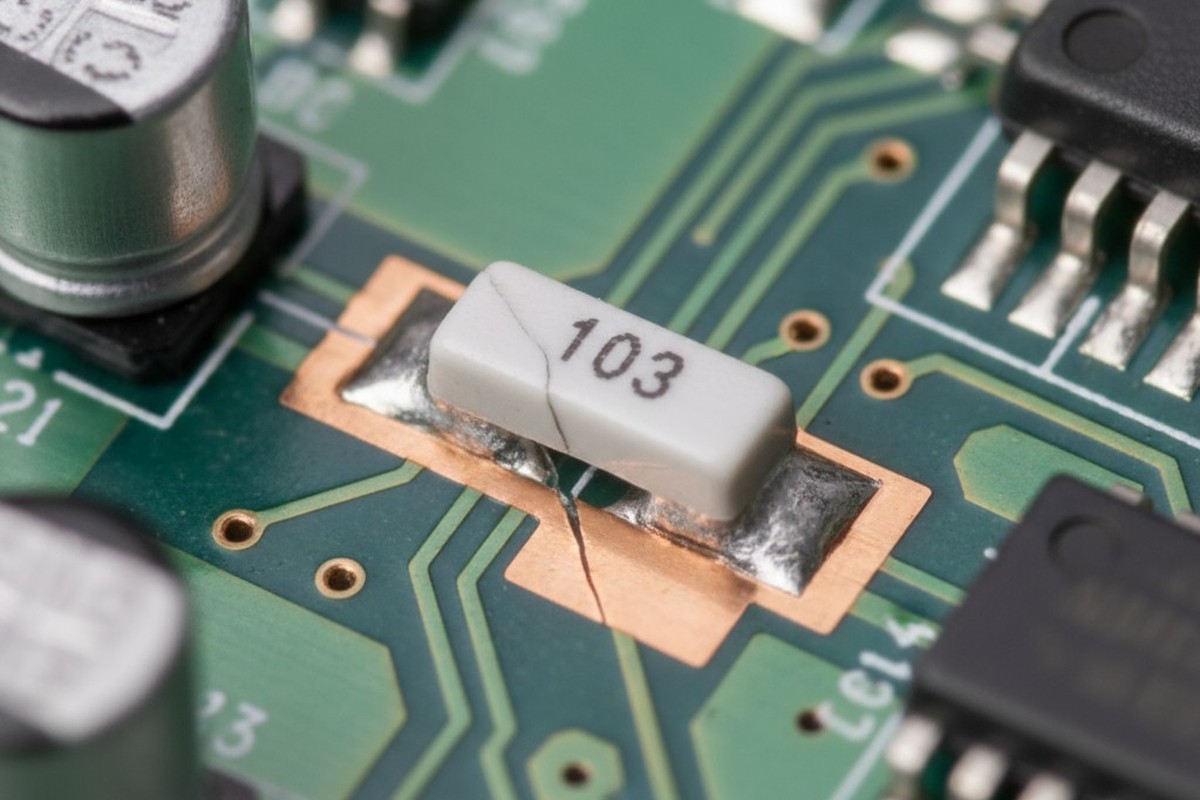

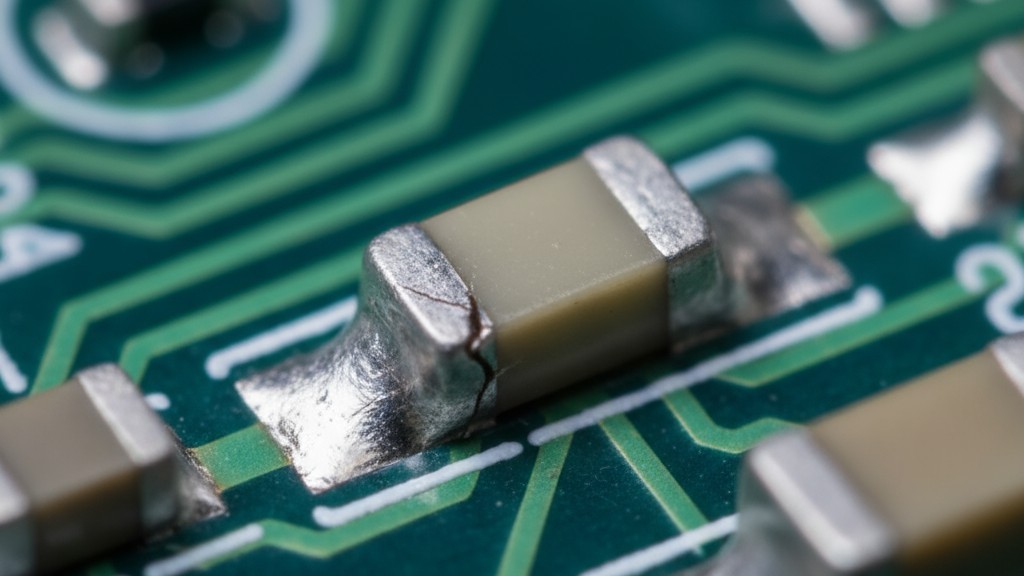

Thermisch Uitzettingsverschil en Componentbarsten

Thermisch cycli veroorzaken falen door een ander mechanisme: scheuren bij materiaalkoppelingen. Elk materiaal in een PCB heeft een coefficient of thermal expansion (CTE). FR4-laminaat zet anders uit dan koper, dat anders uitzet dan de keramische behuizing van een component, dat weer anders uitzet dan de silicium wafer binnenin. Terwijl de samenstelling opwarmt en afkoelt, zet elk materiaal uit of krimpt naar eigen tempo, waardoor schuifspanning ontstaat op de koppelingen. Bij duizenden cycli verzamelt deze spanning zich tot delaminatie, scheuren in de soldeerverbindingen of falen bij het bevestigen van de chip binnenin de componenten.

De mismatch in CTE tussen de PCB en de componenten is de belangrijkste oorzaak. Een typische FR4-bord heeft een CTE van 14-17 ppm/°C, terwijl een keramisch onderdeel 6-7 ppm/°C kan zijn. Over een thermische swing van 100°C ervaart een 20 mm groot onderdeel een differentiële uitzetting van ongeveer 20-30 micron ten opzichte van het bord. Die verplaatsing wordt opgevangen door de soldeerverbindingen. Als de verbinding stijf is, is de spanning hoog en de vermoeidheid en korte levensduur. Daarom heeft loodvrije soldeer, met een hogere modulus en lagere ductiliteit, een kortere thermische vermoeidheidscyclus dan traditioneel tin-lead; het kan niet zo gemakkelijk meegeven, waardoor de spanning per cyclus hoger is.

Falingen beginnen vaak bij de hoek-soldeerverbindingen van grote componenten, waar de verplaatsing het grootst is. Ball grid arrays zijn bijzonder gevoelig omdat de soldeerballetjes kort en stijf zijn, en weinig meegaandheid bieden. De scheur verspreidt zich door de soldeer totdat de elektrische continuïteit verloren gaat, en blijft meestal onzichtbaar tot de failure. Encapsulatie kan dit verminderen door het onderdeel aan het bord te koppelen, waardoor relatieve verplaatsing wordt verminderd. Een pottingsmiddel met een lage modulus en een CTE dicht bij die van het bord zal enige spanning absorberen. Een stijve epoxy met een hoge CTE kan het probleem verergeren. Daarom is de keuze van chemie een primaire engineeringbeslissing.

De Drie Kernbeschermingsstrategieën

Ruggedization-methoden liggen op een spectrum dat wordt bepaald door de mate van omgevingsisolatie die ze bieden en de rework-moeilijkheid die ze opleggen. Aan het ene uiteinde biedt conform coating een dunne vochtbarrière met minimale mechanische versterking. Aan de andere kant omhult volledige potting de hele samenstelling in een massief blok polymeer, wat maximale bescherming biedt ten koste van eventuele rework-mogelijkheden. Selectieve stiek ligt in het midden. Elke methode heeft een eigen doel en is alleen zo effectief als de gekozen chemie voor de implementatie.

Conformale coating voor oppervlaktebescherming

Conformale coating is een dunne polymeerlaag, gewoonlijk 25 tot 125 micron, aangebracht op het oppervlak van een gevulde PCB. De primaire functie is bescherming tegen de omgeving. Het vormt een diëlektrische barrière tegen vocht, een fysieke barrière tegen stof, en biedt beperkte chemische weerstand. De coating volgt de topografie van het bord, bedekt componenten en traces zonder de ruimtes ertussen op te vullen. Dit minimaliseert extra gewicht en maakt visuele inspectie mogelijk, zij het via een doorzichtige film. De mechanische versterking van een conformale coating is minimaal; het is geen structurele oplossing voor vibratie of thermische spanningsbelasting.

De waarde van conformale coating ligt in eenvoud en omkeerbaarheid. Het kan worden aangebracht door spray, kwast of robotdispenser, en verwijderd met oplosmiddelen of mechanische slijtage voor rework. Dit maakt het de standaardkeuze voor assemblages die risico lopen op vocht of verontreiniging zonder grote mechanische stress. Het is ook de enige ruggedization-methode die geen toegang tot testpunten of connectoren belemmert, mits ze tijdens de toepassing worden afgedekt. De beperking is dat de bescherming alleen oppervlakkig is. Als zich een holte onder een component bevindt, zal de coating eroverheen bridgen, maar deze niet vullen.

Stiek voor gerichte versterking

Staking is het aanbrengen van een structurele lijm op specifieke, risicovolle componenten. De lijm vormt een fillet tussen de body van de component en de PCB, waardoor de verbinding wordt gekoppeld en stijfheid toeneemt. Dit vermindert de buigverplaatsing van de soldeerverbindingen onder vibratie, verlaagt de cyclische spanning en verlengt de vermoeidheidscyclus. Staking biedt geen omgevingsafdichting, maar kan worden gecombineerd met een conformale coating om zowel mechanische als omgevingsrisico’s aan te pakken.

Het voordeel van staking is de selectiviteit. Alleen de componenten die versterking nodig hebben, krijgen het, waardoor materiaal- en kostenbesparing mogelijk is en de toegang tot herwerk voor de rest van het bord behouden blijft. Een grote condensator kan worden gestaked, terwijl de omliggende logica onbewerkt blijft. Het nadeel is dat staking procesdiscipline vereist. De lijm moet in de juiste hoeveelheid en op de juiste plek worden aangebracht. Te weinig materiaal is ineffectief; te veel kan onder de component wicken, wat een stijve verbinding creëert die spanning veroorzaakt in plaats van verlicht. Staking is de methode bij uitstek wanneer vibratie de belangrijkste dreiging is en de falingsmodus voorspelbaar is. Het is een mechanische oplossing, geen omgevingsoplossing.

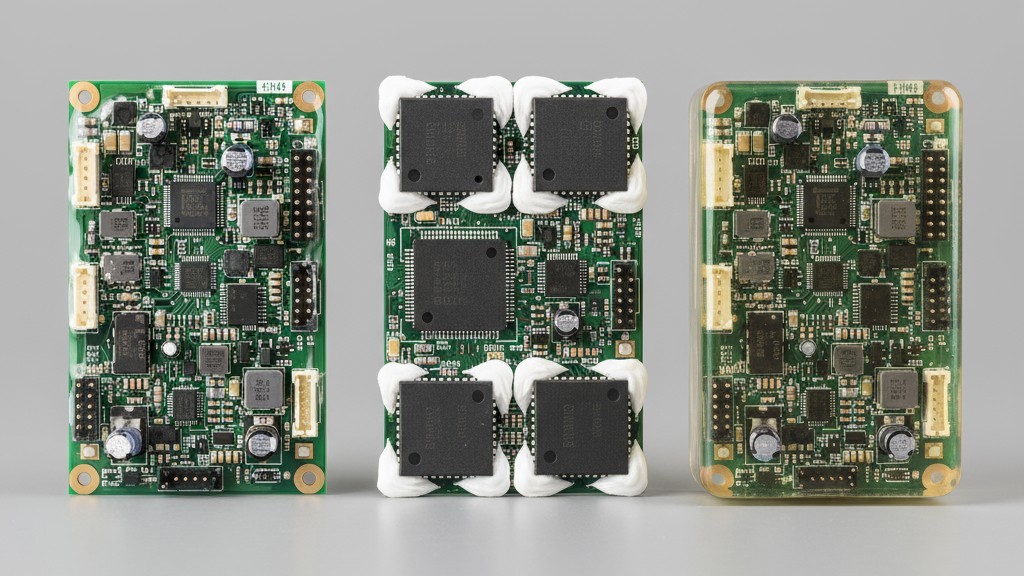

Potting voor maximale omgevingsisolatie

Potting omhult een hele samenstelling in een massieve massa van polymeer. Het bord wordt in een behuizing geplaatst en vloeibare encapsulant wordt gegoten tot de componenten ondergedompeld zijn. Na uitharding vormt de samenstelling een enkele, vaste blok. Potting biedt de hoogste bescherming tegen vocht, chemicaliën, impacts en slijtage. Het biedt ook de meeste mechanische demping en spanningsverdeling. Een gespotte samenstelling heeft geen hoorbare resonantiemodi in het audiobereik, en de encapsulant verdeelt thermische uitzettingsspanningen over een veel grotere volume.

De afweging is herwerk. Een gegoten samenstelling is permanent. Het verwijderen van het inwendige is destructief en vereist mechanisch frezen of agressieve chemicaliën die het bord kunnen beschadigen. Gieten is alleen gerechtvaardigd wanneer de milieudreiging ernstig is—onderdompeling, chemische blootstelling, extreme thermische cycli—or wanneer de samenstelling echt wegwerpproduct is. De effectiviteit van het gieten wordt bijna volledig bepaald door de keuze van het inwendige middel. De verkeerde keuze beschermt niet alleen niet—het induceert actief falen, daarom is chemie geen secundaire overweging.

Fundamentals van Chemie: Urethaan, Epoxy en Silicone

Urethaan, epoxy en siliconen zijn niet simpelweg varianten van elkaar. Ze zijn verschillende polymeerfamilies met fundamenteel verschillende mechanische eigenschappen, thermisch gedrag en uithardingsmechanismen. De keuze daartussen is de beslissing met de hoogste hefboom in ruggedization, die bepaalt hoe het inwendige reageert op stress, gekoppeld wordt aan de samenstelling, en zich over de tijd gedraagt. Datasheets bieden statistieken, maar ervaring in het veld onthult het volledige verhaal.

| Eigenschap | Urethaan | Epoxy | Siliconen |

|---|---|---|---|

| Hardheidscategorie Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Trekmodulus | Medium (500-2k MPa) | Hoog (2k-4k MPa) | Laag (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Bedrijfs-temperatuurbereik | -40°C tot 120°C | -40°C tot 150°C | -60°C tot 200°C |

| Reparatiediepte | Matig | Zeer Hoog | Laag tot Matig |

Urethane Chemistries en Flexibiliteit Trade-offs

Urethaankanalen zijn tweecomponentensystemen die een polymeer vormen met zowel harde als zachte segmenten, waardoor ze een karakteristieke mix van flexibiliteit en taaiheid krijgen. Een urethaan kan worden geformuleerd om zacht en elastomeerachtig te zijn, zoals een siliconen, of hard en rigid, zoals een epoxy. Deze aanpasbaarheid maakt urethaan tot de meest veelzijdige chemie, maar het maakt ook specificaties cruciaal. Een urethaan die voor flexibiliteit wordt gekozen, kan een CTE hebben die veel hoger is dan de PCB, waardoor thermische spanning ontstaat in plaats van deze te verlichten.

De optimale formulering hangt af van de primaire bedreiging. Voor trillingsgedomineerde omgevingen biedt een harder urethaan met matige flexibiliteit zowel demping als versteviging van de verbinding. Voor thermisch cyclisch gebruik minimaliseert een zachter urethaan met een CTE die dichter bij die van het bord ligt, de differentiële expansiespanning. Urethane is gevoelig voor vocht tijdens de exotherme uitharding en de pot levensduur is beperkt zodra het is gemengd. Deze beperkingen vereisen procescontrole, maar zijn niet onoverkomelijk. Wat urethaan de werkpaard van ruggedization maakt, is zijn bewezen staat van dienst in automotive en industriële toepassingen waar zowel thermische als mechanische stress aanwezig zijn.

Epoxyharsen en Structurele Rigideit

Epoxypotpasta's zijn thermohardende polymeren die een sterk kruisverweven netwerk vormen, wat zorgt voor uitzonderlijke rigiditeit en mechanische sterkte. Een epoxyverpakkingsmiddel is in feite een structurele lijm. Het bindt agressief, biedt uitstekende dimensionale stabiliteit en is bestand tegen een breed scala aan chemicaliën. Voor toepassingen waar de encapsulant ook moet dienen als mechanische ondersteuning, is epoxy de standaardkeuze. Deze rigiditeit is zowel zijn kracht als zijn zwakte.

Een rigide epoxy biedt geen ruimte voor differentiële thermische expansie. Als de CTE van de epoxy aanzienlijk verschilt van die van het PCB, induceert elke thermische cyclus spanning op het interface. Na verloop van tijd kan deze spanning leiden tot delaminatie of barsten. Het kan ook worden overgedragen aan soldeerverbindingen, waardoor de vermoeidheidstijd wordt verminderd in plaats van verlengd. Dit is een veel voorkomende faalmodus in epoxy-gevulde modules en de reden waarom epoxy geen universele oplossing is. Het reparatieprobleem met epoxy is ook ernstig. Een volledig uitgeharde epoxy is bijna onmogelijk te verwijderen zonder de print te beschadigen, waardoor het een permanente inzet is die alleen geschikt is voor wegwerpasssemblages.

Siliconenmaterialen en thermische prestaties

Siliconenverpakkingen zijn gebaseerd op polydimethylsiloxaan-polymeren, wat resulteert in een zeer flexibel materiaal met een zeer lage modulus en uitstekende thermische stabiliteit. Siliconen behouden hun eigenschappen over een breder temperatuurbereik dan urethaan of epoxy, van cryogene temperaturen tot meer dan 200°C. Ze zijn ook zeer bestand tegen UV-blootstelling en oxidatie. Wanneer thermische extremen de overheersende stress zijn, is siliconen vaak de enige chemie die zal overleven.

De lage modulus is de bepalende eigenschap van siliconen. Het vervormt gemakkelijk en biedt in wezen geen structurele versterking. Als trilling de primaire bedreiging is, zal siliconen alleen dat niet voorkomen. Het voordeel ervan is thermisch spanningsverlichting. De combinatie van lage modulus en hoge rek maakt het mogelijk voor siliconen om differentiële uitzetting op te vangen zonder stress over te brengen op soldeerverbindingen. Dit maakt siliconen de chemie bij uitstek voor assemblages die ondergaan extreme of snelle thermische cycli. Herwerken is ook eenvoudig; het uitharde materiaal kan worden verwijderd door te pelken of te snijden. De afweging is dat siliconen geen mechanische ondersteuning bieden en beperkte milieudichting in vergelijking met een harde potversterker. Het is een thermische oplossing, geen mechanische.

Beschermingsmethode afstemmen op toepassingsvereisten

De beslissingsmatrix voor ruggedisering is onverbiddelijk. Het begint met een eerlijke beoordeling van de daadwerkelijke milieubelastingen, niet met een worstcasescenario van elke mogelijkheid. Een assemblage in een autotoevoegingsruimte wordt geconfronteerd met aanhoudende trillingen, matige thermische cycli en oliedamp. Een buitenbedieningspaneel ondervindt brede thermische cycli en vocht, maar minimale trillingen. Dit zijn verschillende bedreigingsprofielen die verschillende oplossingen vereisen.

Voor trilling-gedomineerde omgevingen, het doel is om de spanning op soldeerverbindingen te verminderen. Conformale coating is onvoldoende. Selectief vastzetten van high-mass componenten met een urethaan met middelharde hardheid is de meest gerichte oplossing. Als de trilling breed of complex is, maakt potting met een hardere urethaan het hele assemblage tot één structuur.

Voor thermische cycli-omgevingen, het doel is om differentiale expansiespanning te minimaliseren. Siliconenpotting is de meest efficiënte oplossing voor brede thermische schommelingen. De lage modulus maakt expansie mogelijk zonder stress over te dragen. Als mechanische versterking ook nodig is, is een zachte urethaan een goede compromis. Epoxy moet worden vermeden, tenzij de CTE zorgvuldig wordt afgestemd en de thermische excursie klein is.

Wanneer zowel trillingen als thermische cycli aanwezig zijn, moet de oplossing beide bedreigingen aanpakken. Een veelgemaakte fout is het kiezen van een harde epoxy voor trillingen, wat dan faalt onder thermische cycli. De juiste aanpak is vaak een urethaan met gemiddelde hardheid dat is geformuleerd voor zowel flexibiliteit als ondersteuning.

Het volledig overslaan van ruggedisering is ook een geldige beslissing. Als de assemblage zal werken in een benigne, temperatuurgecontroleerde omgeving, worden de kosten en de herwerkstraf van encapsulatie niet gerechtvaardigd. Over-specificatie is op zichzelf een faalmodus.

Het Geval Tegen Exotic Encapsulanten

Exotische encapsulanten verschijnen op datasheets met indrukwekkende meetwaarden, maar deze voordelen zijn smal. De echte vraag is of een prestatieverbetering in één meetwaarde de risico's voor de stabiliteit van de toeleveringsketen, procescomplexiteit en veldreparatie rechtvaardigt. In de meeste gevallen is het antwoord nee.

Het belangrijkste risico is beperkte veldgeschiedenis. Een urethaanformulering die al 15 jaar in productie is, kent bekende faalmodellen en een gedocumenteerd degradatiegedrag. Een exotisch materiaal dat drie jaar geleden is geïntroduceerd, niet. De versnelde verouderingstests zijn modellen, geen bewijs. Wanneer een onvoorziene storing zich voordoet in het vijfde jaar, is er geen back-up leverancier en geen kennisbasis om de analyse te begeleiden.

De procescomplexiteit van exotische materialen wordt ook vaak onderschat. Een UV-uithardingssysteem vereist zichtlijntoegang tot alle oppervlakken, en elke schaduwrijke regio blijft onuitgehard. Vochtgevoelige materialen vereisen milieubeheersing die mogelijk niet past binnen bestaande workflows. Tot slot is herwerken vaak onmogelijk. Als een component in het veld faalt, is de hele assemblage afval. Dit is onacceptabel voor hoogwaardig industrieel of medisch apparatuur. Om deze redenen geven wij de voorkeur aan bewezen, commerciële chemieën boven MIL-specificaties of exotische formuleringen. Een commerciële urethaan van een gerenommeerde leverancier, met een gedocumenteerde geschiedenis in vergelijkbare toepassingen, zal vaak beter presteren dan een materiaal dat eenvoudig wordt gekozen op basis van een algemeen testprotocol.

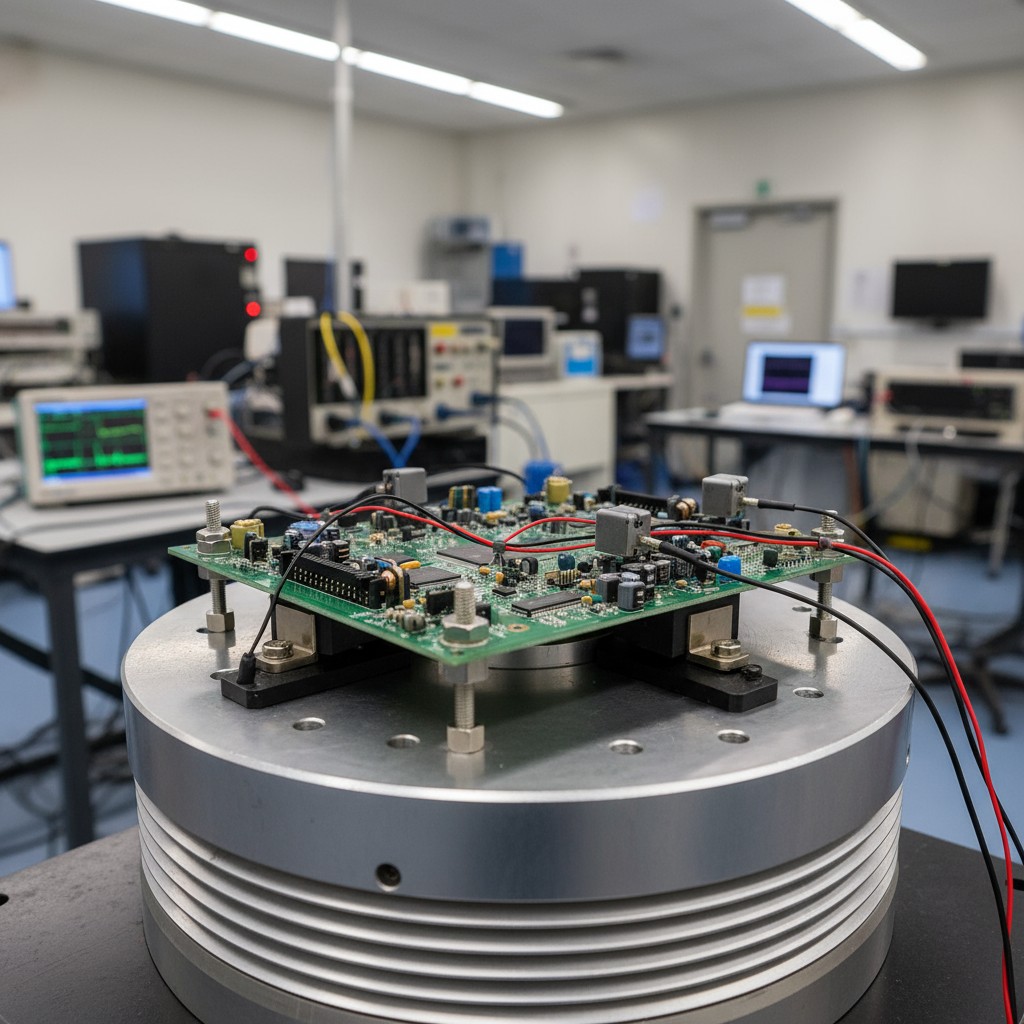

In-House Trillingsscreening als de Validatiestap

Ruggedisering is een hypothese over hoe een assemblage zal reageren op stress. Trillingenscreening is het experiment dat die hypothese test voordat een product in het veld komt. Deze tests zijn geen pass/fail-certificeringen; het zijn diagnostische hulpmiddelen die gegevens leveren om materiaalselectie en ontwerpwijzigingen te sturen. Het uitvoeren van deze tests intern is het verschil tussen een probleem oplossen met engineeringtijd en het oplossen met een productterugroepactie.

Swept-Sine Testing voor Resonantiedetectie

Een swept-sine test past een sinusoïdale vibratie op één frequentie toe op de set, die langzaam wordt verschoven van een lage frequentie (bijvoorbeeld 20 Hz) naar een hoge (bijvoorbeeld 2000 Hz). Versnellers meten de respons. Wanneer de exciteerfrequentie overeenkomt met een resonantiefrequentie, neemt de responsamplitude drastisch toe. Deze versterkingsfactor, die 10x of hoger kan zijn, identificeert precies waar de set het meest kwetsbaar is en welke componenten de meeste spanning ervaren. Die gegevens sturen de versterkingsstrategie. Zonder dit is de beslissing slechts een gok.

Toonverschijningen voor Vibrationele simulatie uit de echte wereld

Randoenvibratietesten passen een multi-frequentie excitatie toe die de echte servicemilieu dichter benadert. De invoer is een breedbandsignaal, gedefinieerd door een vermogensspectraaldichtheidprofiel, dat de vibratie-energie bij elke frequentie specificeert. De testduur kan worden verlengd tot meerdere uren om vermoeidheidsbeschadiging op te bouwen die gelijkstaat aan jaren veldblootstelling. Het is de dichtstbijzijnde benadering van vibratie uit de echte wereld die in een laboratorium haalbaar is, en de validatietest die vóór productie moet worden doorstaan. De test is destructief van aard. Het doel is om genoeg vibratiedosis op te bouwen om ofwel een storing te induceren of het overleven met marge te tonen. Een set overleeft het profiel of niet.

Uithardingsprofielen en Productie-realiteiten

De keuze van de encapsulantchemie bepaalt de doorvoer van de productie. Uithardingstijd is de tijd tussen het toedienen van het materiaal en het kunnen hanteren van de set. Een uitharding op kamertemperatuur kan 24 uur duren; een warmtestimulatie-uitharding, 30 minuten; een UV-uitharding, 10 seconden. Dit zijn niet alleen cyclustijdverschillen; ze vertegenwoordigen fundamenteel verschillende productieworkflows.

Thermische uitharding systemen kunnen met hitte worden versneld, maar als de massa van de encapsulant groot is, kan de exotherme warmte van de reactie bijdragen aan de externe warmte, wat gevoelige componenten mogelijk beschadigt. Het uithardingschema moet rekening houden met zowel de externe temperatuur als de verwachte exotherme reactie.

UV-uitharding systemen elimineren de wachttijd, maar introduceren line-of-sight beperkingen. Elk gebied dat in de schaduw ligt van een component wordt niet uitgehard, waardoor UV-uitharding geschikt is voor conformale coatings op platte borden, maar problematisch voor het potten van complexe sets.

Vaporphase-depositie, meestal voor conformale coatings, biedt een uniforme bedekking op complexe geometrieën maar is een trager batchproces. Voor de meeste toepassingen biedt selectieve robotspuit of dispenseren voldoende dekking met een betere doorvoer. De keuze hangt af van de geometrie van het bord en de kritikaliteit van volledige dekking.