Het onzichtbare falen

Het gevaarlijkste bord in een hoogbetrouwbare assemblage is niet degene die functioneel faalt. Het is degene dat slaagt. Je kunt een bord onder het licht houden, een perfecte bovenkant lassen, en goedkeuren voor de partij, maar als die joint bestemd is voor een ruimtevaartcockpit of een medisch apparaat, is visuele inspectie effectief een leugen.

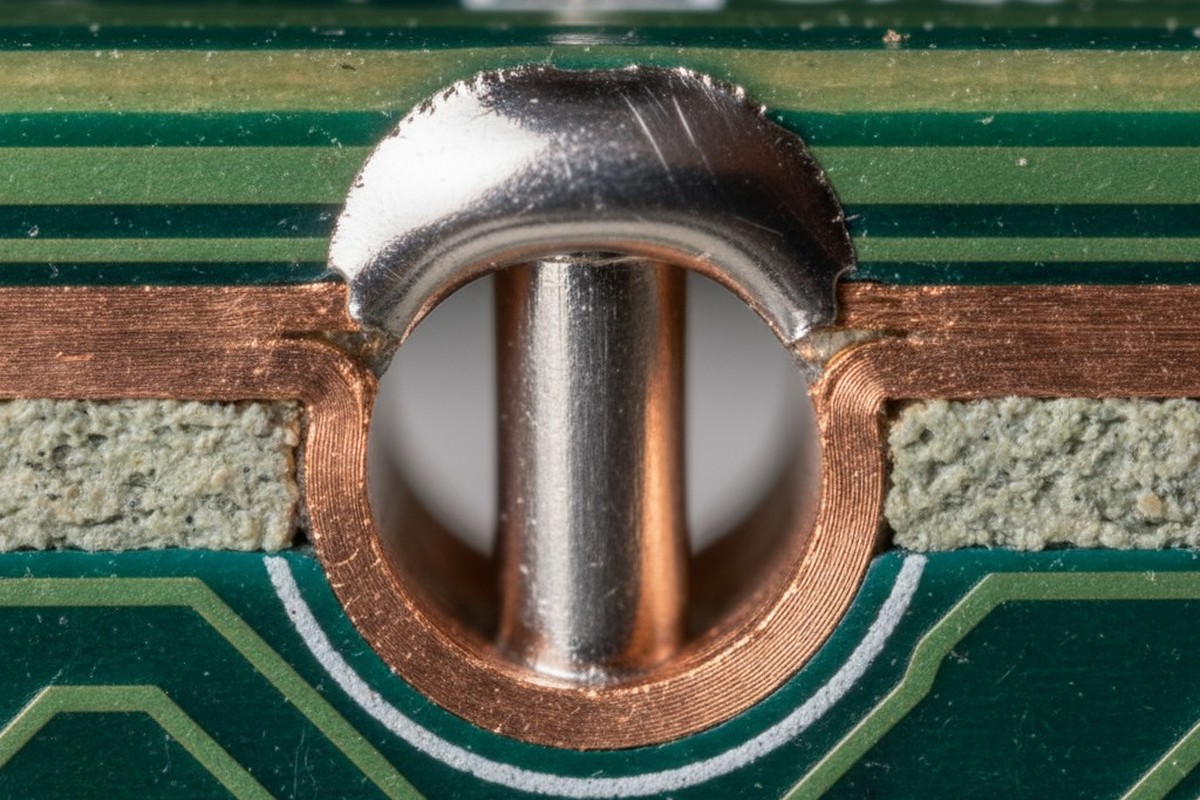

Natuurkunde dicteert dat een perfect fillet op de bovenste pad geen garantie biedt op een stevige kolom soldeer binnen de barrel. In klasse 3 productie, waar J-STD-001 75% verticale vulling vereist (en vaak 100% afhankelijk van contractbijlagen), is de "voldoende goede" visuele controle een risico. Je kunt een mooie meniscus op de componentzijde hebben, terwijl de barrel zelf vol zit met holtes of slechts half gevuld is.

De enige onbevooroordeelde beoordelaar hier is Röntgenanalyse of destructieve dwarsdoorsnede. Wanneer je dat proefbord snijdt en de dwarsdoorsnede polijst, zoek je niet naar vakmanschap; je zoekt bewijs van een gevecht tussen capillaire actie en thermodynamica. Wanneer soldeer niet klimt, betekent dat zelden dat de golfhoogte te laag was. Het betekent meestal dat het ontwerp van de plaat fysiek klimmen onmogelijk maakte.

De geometrie van gasdichting

De belangrijkste oorzaak van slechte verticale vulling is bijna altijd de gaten-tot-geleiderverhouding. Ontwerpers en inkoopteams behandelen componentpinnen en geplateerde doorvoergaten (PTH) vaak als eenvoudige "tab A in slot B"-geometrie. Als de pin past, wordt het ontwerp goedgekeurd. Maar bij golf solderen is het gat niet alleen een opvangbak; het is een vloeistofdynamisch kanaal.

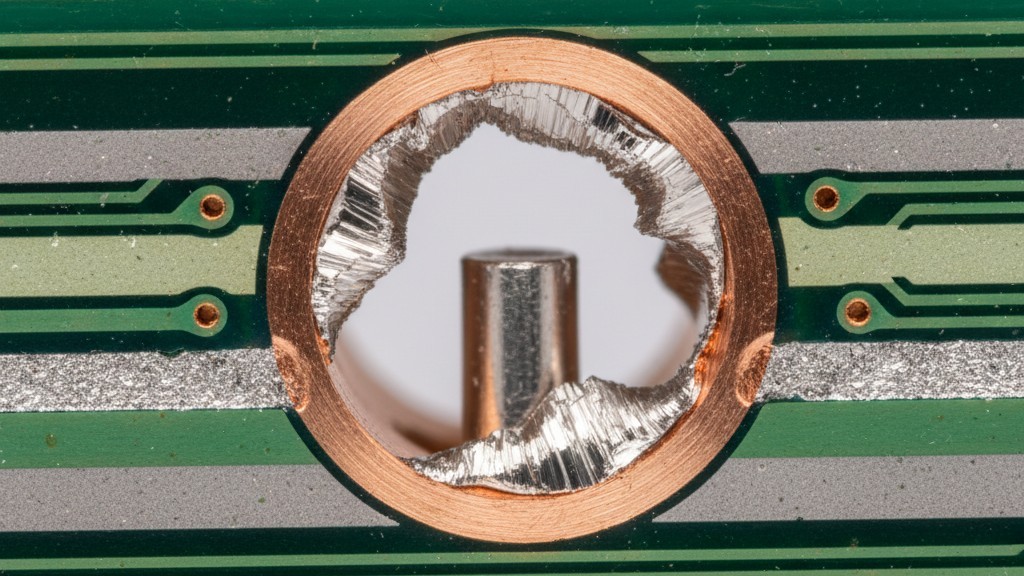

Let op wat er gebeurt als inkoop een ronde pin vervangt door een vierkante om een fractie van een cent te besparen. De diagonaal van die vierkante pin kan technisch gezien de wand van het gat overschrijden, maar de hoeken creëren strakke zakken waar fluxgas wordt vastgehouden. Zodra de golf de onderkant van de plaat raakt, activeert de flux zich en gassen ontsnappen. Als er geen annulus is—geen duidelijk "kiep" van lucht rondom de pin—heeft dat gas nergens heen. Het vormt een onder druk staende bubbel inside de barrel.

Je probeert vloeibaar soldeer omhoog te duwen tegen een hoogdruk gaszak. Natuurkunde wint altijd. Het soldeer stopt, het gas blijft, en je krijgt een blow-hole of een holte.

Dit probleem is nog agressiever bij Pin-in-Paste (PIP)-processen. De pasteerhoeveelheid voegt een andere variabele toe aan de gasvergelijking, maar de fundamentele regel blijft: gas moet ontsnappen voordat soldeer kan binnengaan.

Om klasse 3 vulling te bereiken, heb je een specifieke vrijloopanneau nodig. De IPC beveelt bereiken aan, maar ervaring leert dat voor een standaard plaat van 0.062″ tot 0.093″ dik, je een vrijloop van ongeveer 0.010 inch (10 mils) boven de pin diameter nodig hebt. Als je werkt met een 0.028″ pin en een afgewerkt gat van 0.032″, heb je 4 mils vrijloop—2 mils aan elke kant als het perfect gecentreerd is. Dat is als proberen een milkshake te drinken door een koffiemixer. De capillaire druk die nodig is om de wrijving en de terugdruk van het fluxgas te overwinnen, is simpelweg te hoog. Het soldeer zal op de bodem overspannen voordat het ooit de top bereikt.

De thermische roof

Zelfs als de geometrie flow toelaat, fungeert de plaat zelf vaak als een vijandelijke strijdmakker. We behandelen de PCB vaak als een passieve drager, maar thermisch gezien is een meerlaagse plaat een enorme warmteafleider.

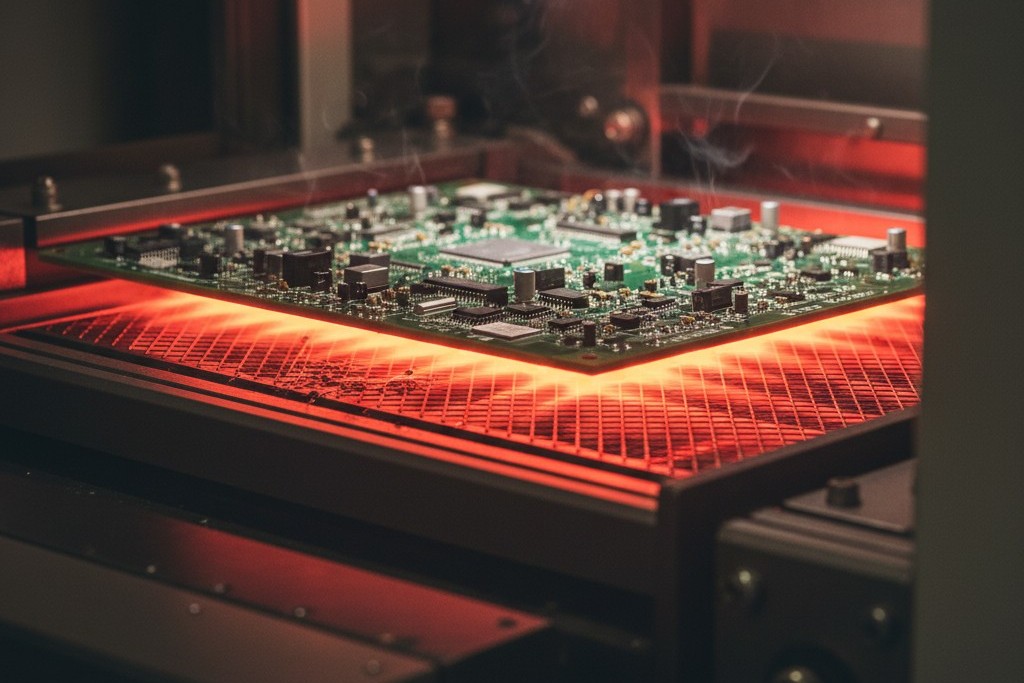

Neem een 14-laagse serversbackplane met zware aardlagen op lagen 4 tot en met 10. Wanneer dat bord de golf raakt, is de soldeer op 260°C (voor SAC305), maar de koperen buis is koud. Op het moment dat vloeibare soldeer tegen de muur komt, zuigen de interne aardlagen die thermische energie onmiddellijk weg. Het soldeer bevriest tegen de muur voordat het kan klimmen. Het maakt niet uit hoe hoog je de golf pushed; je kunt geen vloeistof door een bevroren plug pompen.

Dit is waar de discussie over 'selectief solderen' vaak ontstaat. Ingenieurs gaan ervan uit dat selectief solderen dit verhelpt omdat het preciezer is, maar selectieve potten hebben aanzienlijk minder thermische massa dan een volledige golf tunnel. Als je het niet kunt vullen op een golf, zal het nog moeilijker zijn op een selectieve machine zonder agressieve voorverwarming.

Je lost dit niet op met de temperatuur van de pot. De echte oplossing ligt in de voorverwarmingsperiode. Je moet de kern van het bord verzadigen. Het doel is om de 'knie' van het gat—the interne koperen structuur—te laten oplopen tot minstens 110°C of 120°C voordat het ooit de golf raakt. Je minimaliseert de 'Delta T' (de temperatuurverschil) tussen de soldeer en het koper. Als het bord heet genoeg is, blijft de soldeer lang genoeg vloeibaar om de toren te beklimmen. Als je vertrouwt op de golf om de buis te verwarmen, heb je al verloren.

Je kunt ontwerp niet herstellen met golfhoogte

Een veelvoorkomende reactie op de werkvloer wanneer de vullingspercentages dalen, is om 'de parameters aan te passen'. Operators verhogen de pompsnelheid om de golfhoogte te verhogen of de transportband te vertragen tot een kruiptempo om de verblijftijd te vergroten. Dit is effectief proberen de fysica te forceren.

Het verhogen van de golfhoogte verhoogt de hydrostatische druk, ja, maar het vergroot vooral het risico op overspanning en kortsluiting aan de onderkant. Het verhogen van de verblijftijd—het laten zitten van het bord in de golf—is nog gevaarlijker. Als je te lang verblijft, loop je het risico dat het koperen rond de knie van het gat weglekt of de ring oplost. Je krijgt de vulling misschien wel, maar je hebt de metallurgische integriteit van de via verwoest.

Bovenkant 'touch-up' of handmatig solderen is net zo gevaarlijk voor Class 3-fouten. Extra draadsoldeer van de bovenkant creëert een 'koude joint'-interface waar het nieuwe soldeer de oude soldeer binnenin de buis ontmoet. Het lijkt gevuld, maar structureel gezien is het een zwak punt dat onder vibratie zal breken.

De boor kaart is het procesvenster

Er bestaat geen magische flux en geen perfecte machine-instelling die compenseert voor een 24-laags bord met 3-mil openingen en onvoldoende thermische verlichting. We overslaan hier de basisprincipes van machineonderhoud—ervan uitgaande dat je spuitmond schoon is en de impeller functioneert—omdat geen enkele vorm van onderhoud een slechte boorplattegrond kan oplossen.

Als je Class 3-vulling wilt, gebeurt het werk al lang in de CAD-software voordat het bord de soldeerbol gaat. Je moet het gat ontwerpen om te ademen (verhouding) en het bord om warmte vast te houden (thermische verlichting). Als het ontwerp geen rekening houdt met vloeistofdynamica en thermodynamica, is het enige dat je produceert afval.