Er is een specifiek soort stilte dat over een fabricagevloer hangt wanneer een nieuw gegevenspakket arriveert met perfecte, negentig graden vierkante openingen in de coverlay-laag. Het is de stilte van een CAM-engineer die de onvermijdelijke Engineering Query (EQ) verwacht — of erger, de stilte van een afvalbak die zich drie weken later vult.

Voor de ontwerper die voor een hoge-resolutie monitor zit, zien die scherpe hoeken er strak, professioneel en precies uit. Ze matchen de orthogonale logica van de stijve planken waarmee ze een loopbaan hebben doorgebracht. Maar in de fysieke wereld van flexibele circuits, waar materialen onderhevig zijn aan hitte, druk en herhaalde mechanische buiging, zijn die scherpe hoeken structurele liabilities.

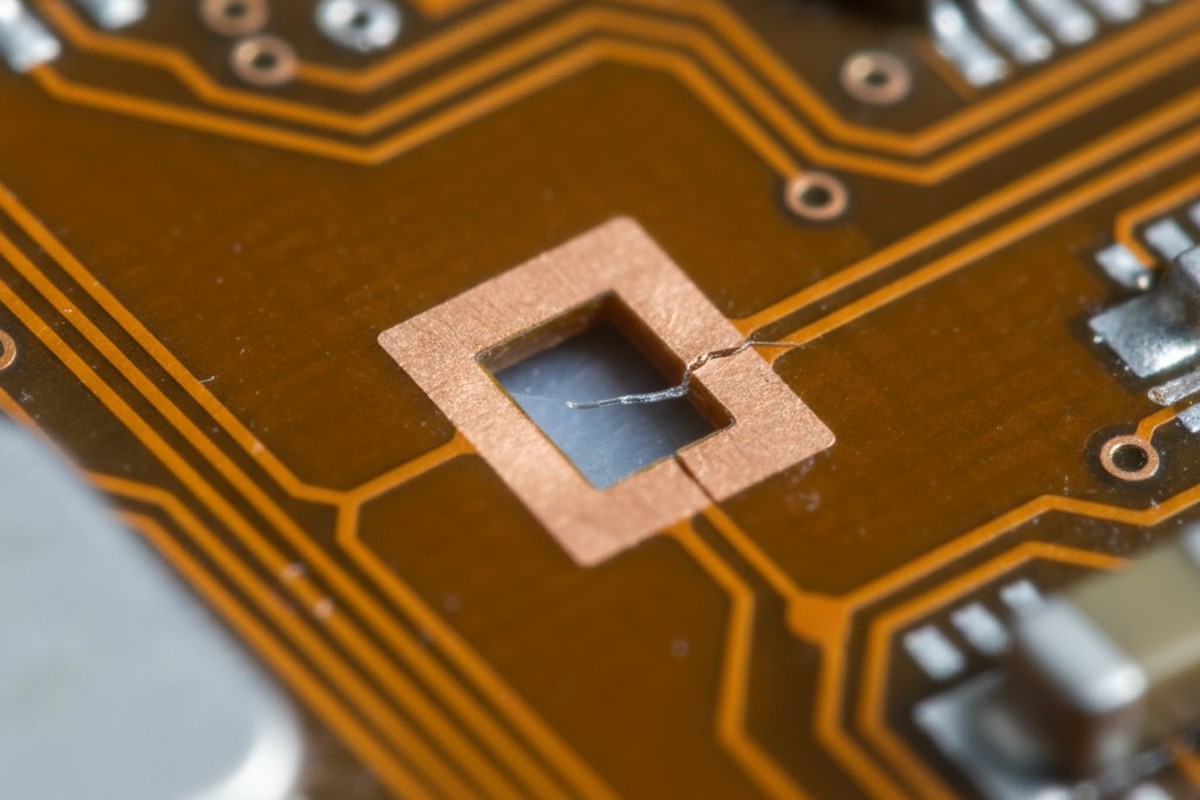

Fysica geeft niet om de esthetische voorkeuren van je CAD-layout. Wanneer een flexibel circuit buigt, worden de krachten over het oppervlak verdeeld totdat ze een discontinuïteit raken. Een vierkante hoek in de coverlay — de polyimide-isolatorlaag gelamineerd over het koper — fungeert als een enorme spanningsverhoger. Het concentreert de mechanische energie van de buiging in een microscopisch punt op de onderliggende koperen spoor. Het resultaat is een bord dat elke Design Rule Check (DRC) doorstaat in de software, maar catastrophisch faalt de eerste keer dat het in een scharnier of een strakke behuizing wordt geïnstalleerd.

De Geometrie van het Moordwapen

Je kunt openingen in coverlay niet behandelen alsof ze rigide soldeermaskers zijn. Je moet de stack-up visualiseren niet als een enkel bord, maar als een sandwich van uiteenlopende materialen die tegen elkaar vechten. De basis is polyimide; de geleider is koper; de bovenlaag is coverlay. Wanneer deze sandwich buigt, rekken de buitenlagen en worden de binnenlagen samengedrukt.

Als de coverlay een scherpe, negentig graden hoek over een koperen spoor kruist, creëert dit een 'mechanische insnijding'. De coverlay is stijver dan de lijm eronder, dus werkt het als een mesranden die in het koper dringen telkens wanneer de flex wordt gemanipuleerd.

Ontwerpers wijzen vaak op moderne laser snijtechniek als verdediging. Ze beweren dat lasers de polyimide in een perfect vierkant kunnen abladeren zonder de radiusbeperkingen van een mechanisch CNC-boor. Dit is technisch waar, maar praktisch irrelevant. De capaciteit van het gereedschap doet niks af aan de mechanica van het materiaal. Zelfs als de werkplaats een perfect vierkant snijdt, blijft de spanningsconcentratie bestaan. Het koperen spoor dat onder die hoek loopt, zal een piek in spanning ervaren die 3 tot 5 keer hoger kan zijn dan in de omringende gebieden.

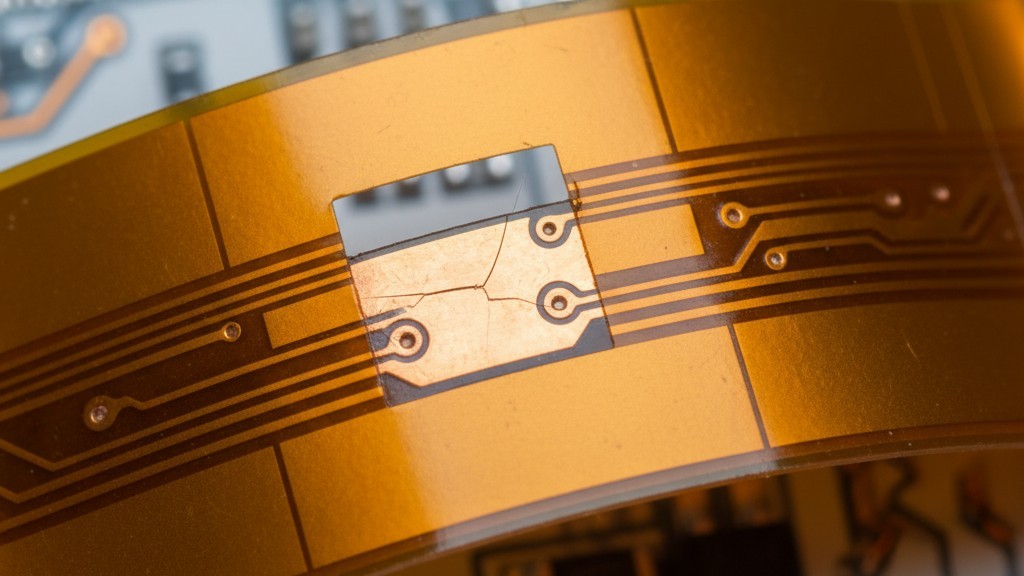

In dynamische toepassingen — zoals een schuivende sensor in een camera of een laptop-scharnier — is dit waar de barst begint. Het verspreidt zich vanaf de rand van de opening in de coverlay, door het koper, en leidt tot een open circuit na minder dan 1.000 cycli.

De oplossing is triviaal in ontwerp, maar kritiek in functie: elke opening in coverlay moet een geradiiënte hoek hebben. Standaardpraktijk vereist een minimale straal van 0,2 mm (ongeveer 8 mils). Dit zorgt ervoor dat de spanning zich over een curve verspreidt in plaats van op een punt te concentreren. Als het ontwerp het toelaat, is een grotere radius altijd beter.

Voor degenen die proberen traceroutes te routeren nabij deze openingen, geldt de ‘tranentje- of filletregel’. De overgang van het bedekte gebied naar de blootgestelde pad moet nooit abrupt zijn. Een eenvoudige fillet van 0,2 mm lost het gehele structurele probleem op, waardoor een potentieel veldfalen wordt omgezet in een robuuste interconnectie.

De Ooze-factor: Hechtmiddel is een vloeistof

Het tweede fundamentele probleem is de aard van de bevestiging zelf. In tegenstelling tot de vloeibare foto-indeelbare soldeermasker (LPI) die op stijve borden wordt gebruikt, welke uithardt tot een harde schaal, is coverlay een stevige plaat polyimide die wordt vastgelijmd met een acryl- of epoxyhars.

Tijdens het lamineringsproces wordt de stack-up onderworpen aan hoge hitte en druk. In dit stadium wordt de lijm vloeibaar. Het beweegt. Het stroomt.

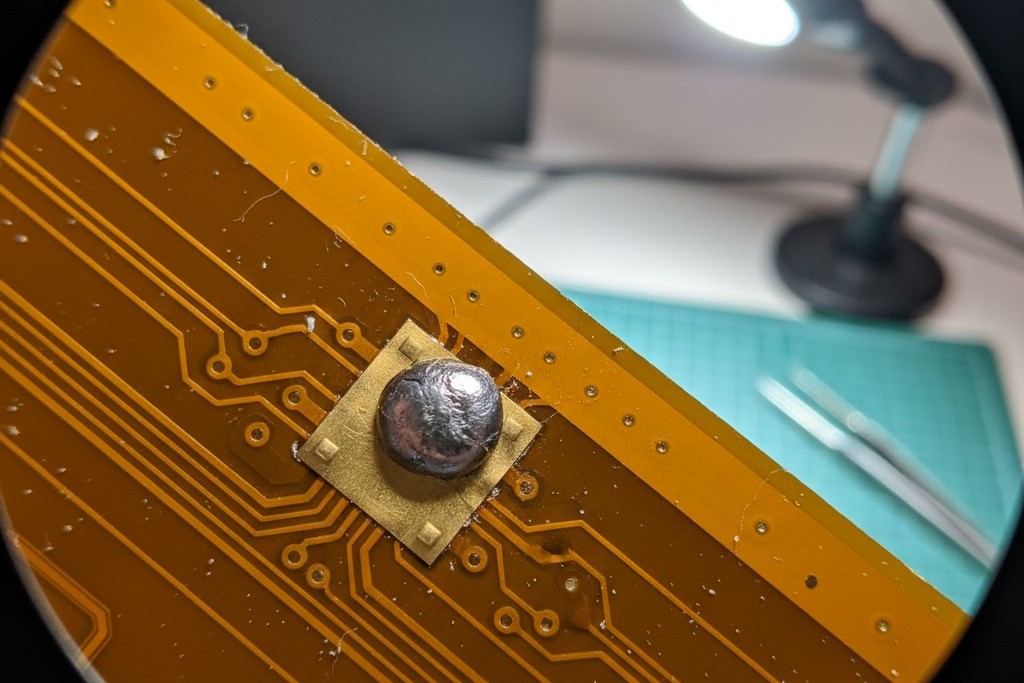

Deze ‘squeeze-out’ is de vijand van hoog-dichtheidsinterconnecties. Als een ontwerper een coverlay-openingsgaat maken die precies overeenkomt met de koperpadgrootte (1:1), zal de lijm onvermijdelijk uit de padoppervlakte sijpelen tijdens het lamineringsproces. Dit uitsijpelen is vaak transparant en microscopisch klein, waardoor een onzichtbaar barrière ontstaat tussen de gold- of tin-finish en de componenten.

De assemblagefabriek meldt dit als een ‘pad-bevochtigingsfout’ of ‘defecte plaating’. Ze sturen foto’s van soldeerballen die zich opstapelen en weigeren zich aan het pad te hechten. De onderliggende oorzaak is echter niet de chemie van de plaating. Het is de fysica van het lamineringsproces. De lijm stroomde tussen 0,05 mm en 0,15 mm op het pad, waardoor het geïsoleerd werd.

Omdat de lijmstroom varieert op basis van de leeftijd van de pre-preg, de druk van de laminator en het specifieke materiaalmerk (DuPont Pyralux versus generieke equivalenten), moet het ontwerp rekening houden met het slechtste geval. De industrienorm is om de opening van de coverlay te overschijden met minstens 0,25 mm (10 mils) groter dan de pad waarop het wordt blootgesteld. Dit biedt een ‘dam’-gebied waar de lijm kan stromen zonder de soldeerbare oppervlakte te encroqueren.

Voor extreem kleine pitches waar 10 mils ruimte niet bestaat, moet de ontwerper ‘low-flow’-lijmen specificeren of overstappen op Laser Direct Imaging (LDI) soldeermasker, hoewel dat zijn eigen mechanische risico’s met zich meebrengt.

Ankers en Materiaalmysteries

In de stijve wereld is de koper-hechting aan het FR4-kernmateriaal ongelooflijk sterk. In de flexwereld zweeft koper effectief op een laag zacht polymeer. Wanneer hitte wordt toegepast tijdens reflow of handsolderen, kan de thermische uitzettingsmismatch kleine koperen pads laten afpellen van het basismateriaal. Dit is ‘pad-lift’, en het is een vooraanstaande oorzaak van herwerkafval.

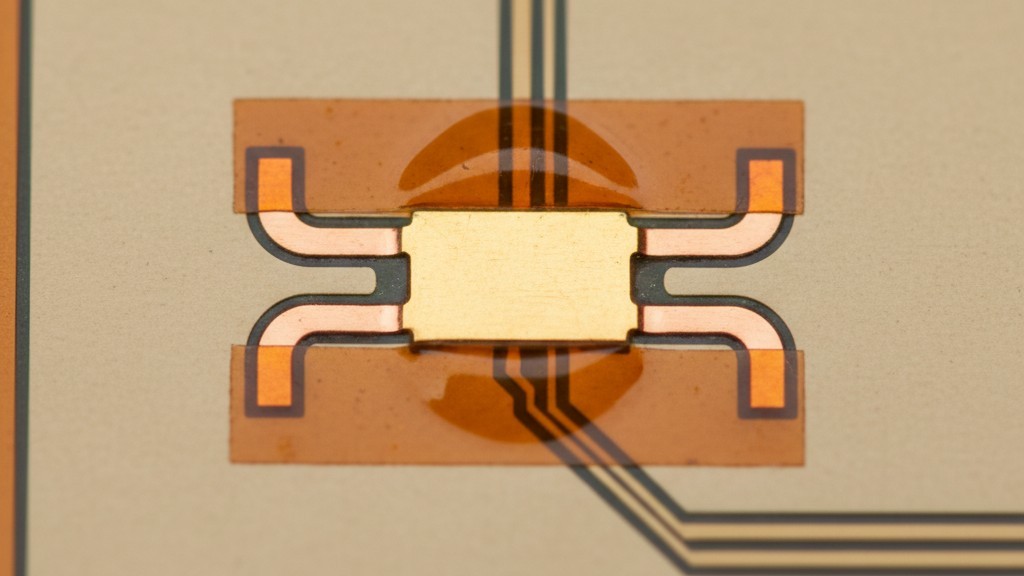

Coverlay helpt de pads op hun plek te houden, maar alleen als de opening is ontworpen om het koper vast te houden. Een simpele rechthoekige pad die volledig wordt blootgesteld door een grotere coverlay-opening heeft geen mechanische verankering. Het vertrouwt volledig op de chemische binding van de lijm.

Om dit te verhelpen, moeten ontwerpers ‘ankers’, ‘spurs’ of ‘bunny ears’ gebruiken—uitstulpingen van koper die onder de coverlay uitstrekken. De coverlay fungeert als een mechanische klem, die de spur omlaag houdt zodat de hoofdpad niet omhoog kan komen tijdens het solderen.

Er bestaat vaak de verleiding om al deze geometrische hoofdpijnen voor de boeg te voorkomen door simpelweg Liquid Photoimageable (LPI) soldeermasker—het groene spul—op flexcircuits te gebruiken. Het maakt strakkere dammen en vierkante hoeken mogelijk. Echter, LPI is bros. In een statische toepassing (installeren-oppassen) is het acceptabel. Maar in elke dynamische toepassing zal LPI barsten als gedroogde modder op een buigende rivierbedding. Zodra het masker barst, verspreidt het zich in de koper en snijdt het tracés net zo effectief als een vierkante coverlay-hoek. Tenzij de toepassing strikt statisch is, is standaard polyimide coverlay verplicht.

De Regels op de Fabricagevloer

Om een ontwerp uit de querywachtrij van de engineering te houden en een hoge opbrengst op de productievloer te garanderen, gelden enkele niet-onderhandelbare regels. Dit zijn geen esthetische suggesties. Ze zijn vereist voor mechanisch overleven.

- Afgeronde hoeken: Alle opening in de coverlay moeten een minimale straal van 0.2mm hebben. Geen scherpe hoeken.

- Te groot voor Squeeze-Out: Openingen moeten 0.25mm (10 mils) groter zijn dan de pad om de lijmstroom te compenseren.

- Ankers voor Paden: Elke niet-ondersteunde pad heeft koperen sporen die minstens 0.15mm onder de coverlay uitsteken om loslating te voorkomen.

- Tranen: Alle overgang van trace naar pad moet getranedroped zijn om barsten bij het knooppunt te voorkomen.

Betrouwbaarheid in flexibele circuits wordt bepaald door de zwakste hoek. Door de materiaaleigenschappen van de coverlay en de lijm te respecteren, beweegt het ontwerp van een theoretisch model in CAD naar een werkelijke werking op het veld.