Elk printplaat begint zijn leven als een gestandaardiseerde laminaatplaat, meestal koperen FR4. Dit is de enige fundamentele waarheid in het fabricageproces die de fysica niet toestaat te onderhandelen.

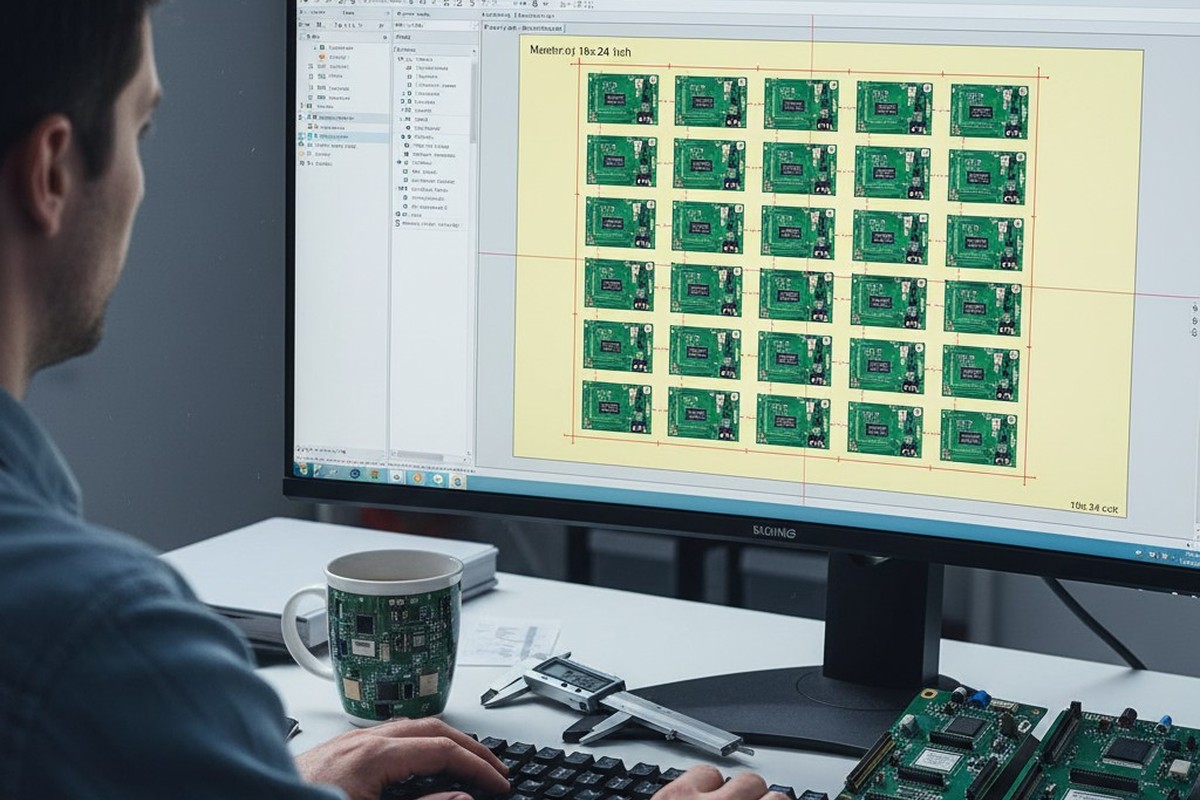

Wanneer een ontwerpbestand bij het fabricagehuis arriveert, proberen de CAM-ingenieurs eerst je arbitraire afmetingen op dit vaste canvas te passen. Als je bord 100 mm bij 100 mm is, kunnen ze er misschien twaalf eenheden op een vel plaatsen. Als je het hebt ontworpen om 98 mm bij 98 mm te zijn, passen er misschien zestien. Die ene beslissing — vaak arbitrair genomen door een ontwerper die in een lege CAD-ruimte starend zit in plaats van op de fabrieksvloer — heeft net de kostprijs met dertig procent verhoogd.

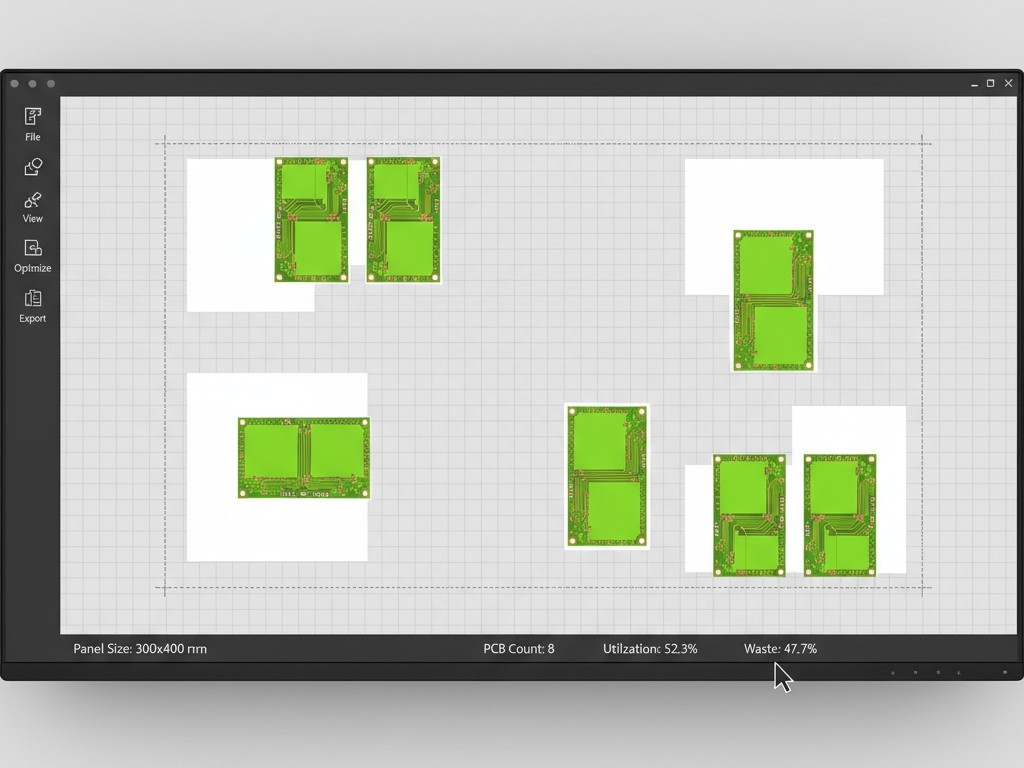

Je betaalt voor de lucht. In de industrie noemen we dat “afval” of “webverspilling”, maar functioneel is het geld dat je hebt betaald voor dat de fab als opslag dient en vervolgens een verwijderingsdienst moet betalen om het weg te halen. Het prijsmodel voor PCB’s is niet lineair op basis van de vierkante inch van de uiteindelijke plaat; het is een stapfunctie op basis van hoeveel eenheden de snede vanaf de hoofdpastaaal overleven. Het duurste materiaal in je product is vaak het spul dat in de vuilnisbak achter de routingmachine eindigt.

De Fundamentele Constante

Het universum van elektronica-productie draait om het laminaat van 18 inch bij 24 inch. Terwijl grotere formaten zoals 21×24 bestaan, en enorme volumeproducties (denk aan 500k eenheden) een aangepaste webgrootte van de leverancier kunnen rechtvaardigen, is het 18×24-vlak het harde plafond voor het grootste deel van de productie.

Maar je krijgt niet alles ervan. Hier vernietigt verwarring over “werkruimte” de winstmarges. Een ontwerper gaat er vaak van uit dat hij 18 inch breedte tot zijn beschikking heeft. Dat klopt niet. De fabricagemachine moet de randen van het paneel vastgrijpen om het in platingbaden te dompelen en het door klaringslijnen te transporteren.

Deze “handling margins” nemen meestal een heel inch van de omtrek in beslag: een halve inch aan alle vier de zijden. Dit verkleint je bruikbare werkruimte van 18×24 tot een werkgebied van 16×22. Als je ontwerp 16,5 inch breedte vereist, heb je de fab gedwongen de array te draaien of te kiezen voor een kleinere, minder efficiënte standaardmaat, waardoor het afvalpercentage onmiddellijk stijgt.

Het is cruciaal om hier onderscheid te maken tussen “Prototype Mode” en “Productie Modus”. Een prototypebedrijf kan je een “vaste prijs” voor een paar borden aanbieden en zelf de afvalkosten dragen om je zaken te winnen. Ze subsidiëren je inefficiëntie. Wanneer je overgaat op productievolumes van 10k of 50k eenheden, verdwijnt die subsidie. Je wordt in rekening gebracht voor elk vierkant inch van de hoofdpastaaal, gebruikt of niet.

De Onzichtbare Belasting van Gereedschap

Zodra je de grenzen van het blad accepteert, moet je rekening houden met de ruimte tussen de borden. In een CAD-gereedschap is het gemakkelijk om twee PCB’s op nul millimeter afstand te plaatsen. In de fysieke wereld hebben snijgereedschappen massa en breedte.

Als je ervoor kiest om je borden uit het paneel te routen — ze fysiek vrij te snijden — moet je ruimte laten voor de routerbit. De standaardbitbreedte in de meeste Shenzhen of binnenlandse fabricages is ongeveer 2,4 mm (ongeveer 100 mils). We noemen dit de “kerf”, het vernietigende pad dat het gereedschap uitsnijdt terwijl het reist.

Als je een array van 10×10 kleine sensordraden hebt en afhankelijk bent van routen, introduceer je tien verticale en tien horizontale kanalen van 2,4 mm lege ruimte. Over een paneel opgeteld betekent dat inches verloren laminaat—ruimte die twee of drie extra winstgevende eenheden had kunnen bevatten. Depanelisatie is niet alleen een mechanische beperking; het is een financieel hefboom.

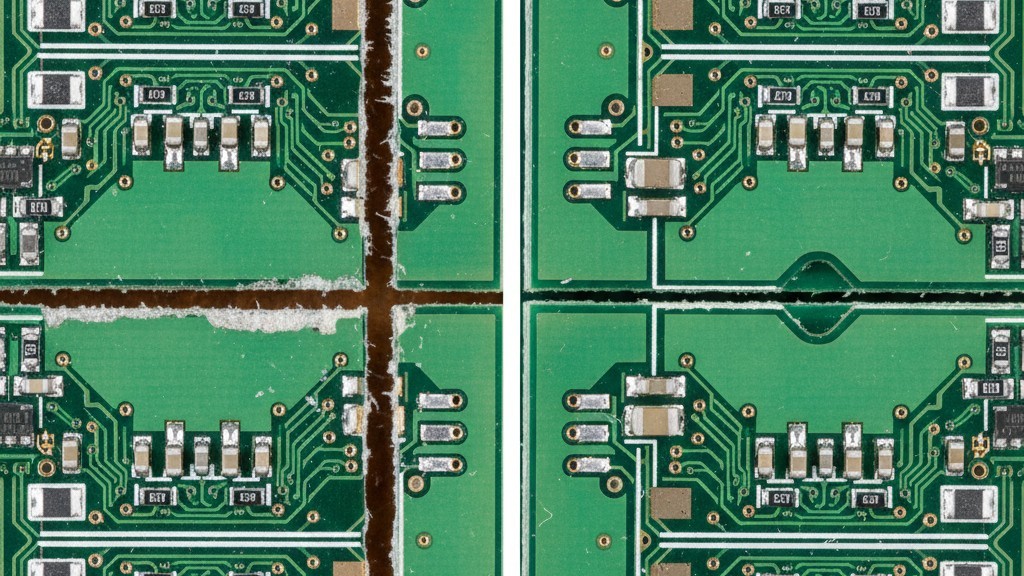

Het alternatief is V-schuren. Dit proces snijdt een groeve in de boven- en onderkant van het bord, waardoor een dunne web van materiaal achterblijft om het op zijn plaats te houden totdat de montage klaar is. Cruciaal is dat V-schuren vrijwel geen ruimte vereist tussen de borden. Je kunt ze recht tegen elkaar aan schuiven.

Echter, V-schuren is een bot instrument. Het kan alleen rechte lijnen snijden over de hele lengte van het paneel; het kan niet halverwege stoppen. Als je bord hangende connectoren, complexe krommen of componenten die over de rand hangen heeft, is V-schuren fysiek onmogelijk. Je wordt teruggedwongen naar de router, en je moet betalen voor de 2,4 mm belasting.

Vergeet de rails niet. Het assemblagehuis—de mensen die de chips op het bord plaatsen—heeft ‘afvalrails’ nodig aan de rand van het paneel om het door de SMT-lijn te vervoeren. Deze rails zijn meestal 0,5 inch (12,7 mm) breed. Ze bevatten de fiducials (optische doelen voor de pick-and-place camera's) en gereedschapholtes. Je betaalt voor dit laminaat, maar het zal nooit deel uitmaken van een verkocht product. Het is een noodzakelijk structureel kwaad.

De Wiskunde van de Millimeter

Overweeg een algemeen scenario dat elke dag voorkomt in offertesdepartementen. Stel je voor dat een klant een bord aanvraagt voor een consument-IoT-apparaat. De mechanisch ingenieur, die prioriteit geeft aan een specifieke behuizingsesthetiek, vastgelegd de afmetingen van de PCB op 98 mm bij 98 mm.

De fab ontvangt de bestanden. Ze passen de handleermarges toe op het standaard 18×24 vel. Ze houden rekening met de 10 mm afvalrails voor montage. Ze nemen de 2,4 mm routerafstand mee omdat het bord afgeronde hoeken heeft (een esthetische keuze).

Het resultaat? De fab kan precies zes borden op een werkend paneel plaatsen. De benutting is slecht—misschien 55%. De rest is afval.

Nu, kijk naar de geometrie. Als dat bord 96mm was in plaats van 98mm—een vermindering van slechts 2mm—kon de CAM-ingenieur de array roteren. Plotseling verschuift de verdeling. Ze kunnen de borden anders nesten. Ze kunnen acht borden op hetzelfde paneel passen.

Dat is een toename van 33% in opbrengst van precies hetzelfde stuk ruwe grondstof. De kosten van laminaat, koper, soldeermasker en machine-uren worden effectief gedeeld door acht in plaats van zes. Die 2mm vermindering verlaagt de eenheidsprijs met ongeveer $0,40. Bij een rit van 100.000 eenheden is dat $40.000 pure winst die in een sliert van 2mm FR4 te vinden is.

Daarom moet je de 'Geometriecontrole' uitvoeren voordat je de mechanische beperkingen vastlegt. Deel de standaard werkruimte (16×22) door je bordafmetingen + spacing. Als het resultaat een rommelige breuk is (bijvoorbeeld 4,2 borden per rij), zit je in het gevaarlijke zone. Je wilt gehele getallen. Je wilt precies 5.0 of 6.0 borden passen.

Hier is vaak weerstand vanuit esthetisch oogpunt. Ontwerpers houden van niet-rechthoekige vormen: cirkels, L-vormen, complexe contouren. Vanuit een productiemiddagpunt zijn dit de vijanden van benutting. Een L-vormig bord creëert een negatieve ruimte die vaak onmogelijk te vullen is, zelfs met agressief nesten (om en om elke andere bord 180 graden draaien). Tenzij die vreemde vorm absoluut cruciaal is voor de functie van het product, maak er een vierkant van. Het slijpen van de routerbit en het afvalmateriaal zijn kosten die nulwaarde voor de eindgebruiker bieden.

Structurele Integriteit & De Assemblageval

Optimaliseren voor pure dichtheid heeft een breekpunt, letterlijk. Een paneel dat te strak is verpakt, met te veel materiaal verwijderd, verliest zijn structurele integriteit.

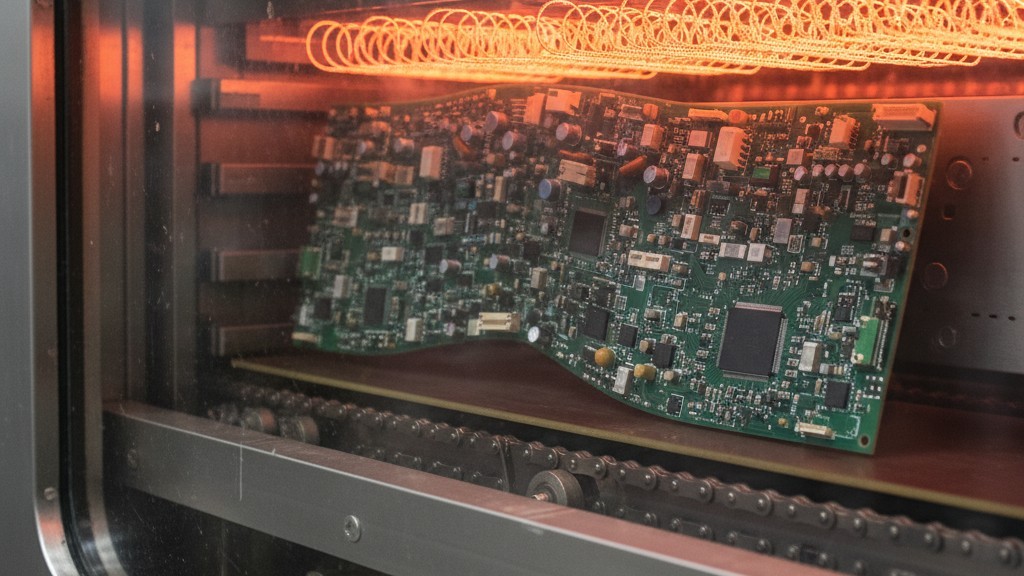

Tijdens het montageproces reist het paneel op een transportsysteem door een reflow-oven waar de temperaturen oplopen tot 250°C. Bij deze hitte wordt het FR4-materiaal zacht. Als je “mouse bites” (breekbare tabs) hebt die te zwak zijn, of als je te veel ondersteunend materiaal hebt weggesneden om een extra bord te plaatsen, zal het paneel doorzakken.

In het ergste geval klikt het paneel binnenin de oven vast. Dit is een catastrofale storing. Je verliest de PCB's, de dure componenten die erop gemonteerd zijn, en je beschadigt mogelijk de assemblagemachine. Het is een klassieke situatie van 'penning goed, pond slecht'. Je hebt 5% bespaard op laminaatgebruik maar je assemblageopbrengst verminderd met 10% door vervormde of gebroken panelen.

Er is ook de vraag van “X-outs”. In grootschalige productie is het statistisch waarschijnlijk dat sommige plekken op een grote laminaatvel defecten vertonen (etsfouten, vuil). Als je eist dat elk enkel paneel dat je ontvangt 100% goede borden moet hebben, moet de fabriek hele panelen weggooien omdat één eenheid van twaalf faalt. Dit verhoogt je kosten enorm.

Als je ‘X-outs’ toestaat — het markeren van het slechte bord met een zwarte stift maar de rest van het paneel verzenden — laat je de fabriek de goede eenheden besparen. De meeste contractors kunnen omgaan met X-outs; hun machines overslaan eenvoudig de slechte plek. Bevestig dit met je assemblagebedrijf, maar verboordeel X-outs nooit tenzij je graag geld verbrandt.

De Eindcontrole

De duurste tijd om te leren over panelisatie is nadat het ontwerp voltooid is. De goedkoopste tijd is tijdens de conceptfase. Voordat je een afmeting vastlegt, neem contact op met het fabricagebedrijf. Vraag naar hun “standaard werkpaneelgrootte” en hun voorkeur voor afstandsregels. Vertrouw niet op de standaardinstellingen in je CAD-software en ga er zeker niet vanuit dat de specificaties van de prototypewerkplaats gelden voor de productievloer.

Neem je voorgestelde afmetingen, voeg de 2,4 mm routerlijke afstand (of 0 mm voor V-score) toe, voeg de randprofielen toe en kijk hoeveel erin passen in 16×22. Als het antwoord veel lege ruimte bevat, wijzig dan de afmeting. Natuurkunde zal zich niet aanpassen aan jouw ontwerp; jouw ontwerp moet zich aanpassen aan de natuurkunde van het vel.