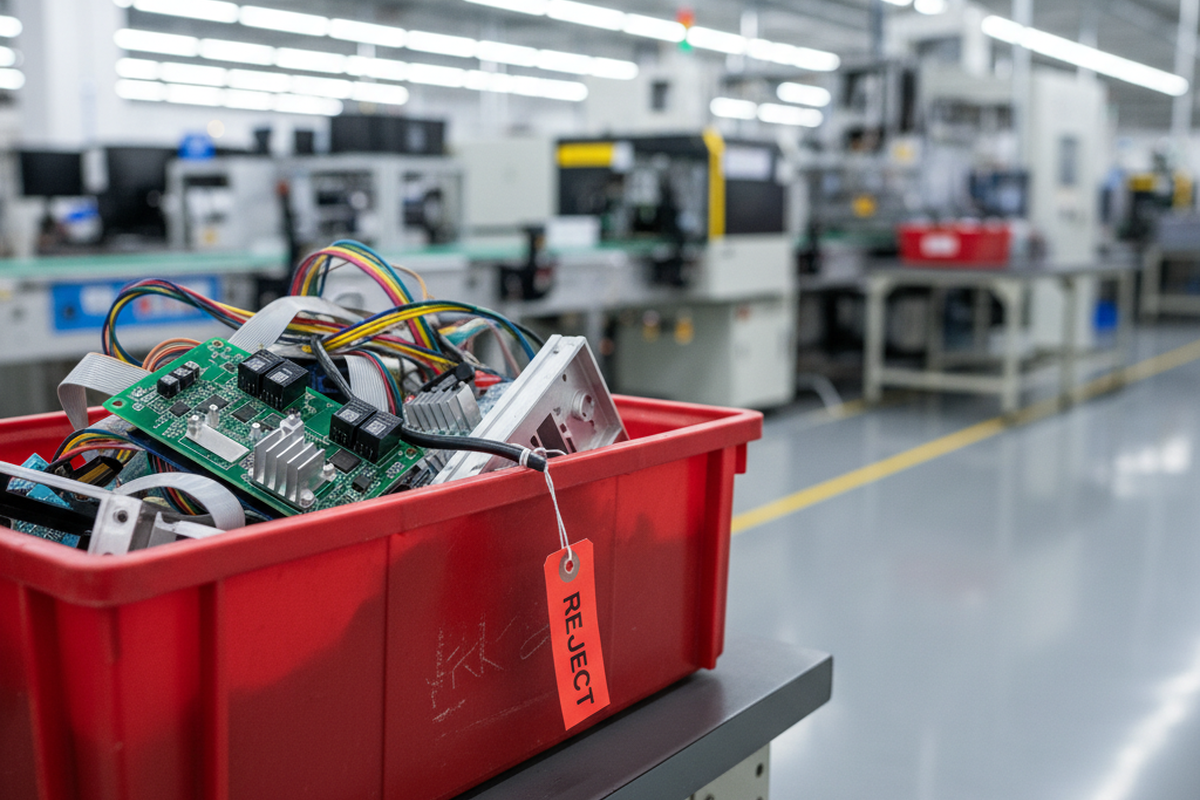

Je kunt op een willekeurige dinsdag een contractfabrikant in Guadalajara of Shenzhen binnenlopen en een perfect uitgevoerde ramp aanschouwen. De productielijn draait, de pick-and-place machines zoemen, en de operators volgen hun traveler documenten nauwkeurig. Toch vullen aan het einde van de lijn de rode afkeurbakken zich met units die fysiek rammelen, oververhit raken of simpelweg weigeren op te starten.

De operators falen niet bij de assemblage; het systeem faalt in synchronisatie.

In een veelvoorkomend scenario geeft een mechanisch team een Engineering Change Order (ECO) uit om een koellichaam aan te passen, het verpakkingsteam geeft een aparte ECO uit voor nieuwe schuiminzetstukken, en het firmwareteam brengt een patch uit om de ventilatorsnelheden te verlagen. Als deze drie wijzigingen zonder expliciete koppeling bij de fabriek aankomen, voert de lijnsupervisor ze uit zodra ze goedkeuring krijgen. Je eindigt met 2.000 units met het oude, kleine koellichaam maar met het nieuwe, lage ventilatorsnelheidsprofiel. Het resultaat is een thermische uitschakeling in het veld, allemaal omdat de “Effectiviteitsdatum” van de firmwarewijziging was ingesteld op “Na goedkeuring” terwijl de mechanische wijziging was ingesteld op “Voorraad opmaken.”

Engineering werkt meestal prima. De wrijving ontstaat doordat engineering wordt behandeld als een continue stroom terwijl productie plaatsvindt in discrete momenten. Wanneer je een stuklijst (BOM) behandelt als een softwarerepository, nodig je chaos uit. Een git revert kost niets. Het terugdraaien van een spuitgietmal of het afkeuren van 5.000 printplaten omdat de revisieletter niet overeenkwam met de sjabloon is een fout van zes cijfers. De botsing van meerdere ECO's tijdens een geplande productie is de meest voorkomende oorzaak van “zachte” opbrengstverlies. Je hebt de unit niet verkeerd gebouwd; je hebt gewoon de verkeerde unit gebouwd omdat tijdlijnen botsten.

De valstrik van “Laatste Revisie”

Er is een gevaarlijke aanname in moderne hardwareontwikkeling dat de “laatste” versie van een bestand degene is die gebouwd moet worden. In een Product Lifecycle Management (PLM) systeem kan een bestand “Goedgekeurd” zijn lang voordat het “Geïmplementeerd” is. Die kloof is waar het geld verdwijnt.

Een engineer die in een kantoor in Austin zit, ziet dat het nieuwe beugelontwerp is goedgekeurd in het systeem en gaat ervan uit dat de volgende unit van de lijn het zal hebben. Maar de fabriek werkt met fysieke voorraad, niet met digitale status. Als er 4.000 units van de oude beugel in het magazijn liggen, is de standaardlogica van de fabriek om die eerst te gebruiken om verspilling te voorkomen. Tenzij de ECO expliciet een “Purge and Scrap” actie afdwingt, bestaat de “laatste” revisie alleen op de server, niet op de lijn.

Deze disconnectie wordt dodelijk wanneer je de “Deviation Waiver” introduceert. Vaak een noodzakelijk kwaad in supply chain management, is een waiver formele toestemming om tijdelijk de regels te breken—misschien om een vervangende condensator te gebruiken tijdens een tekort of een cosmetische test over te slaan om een verzenddeadline te halen. Het gevaar ontstaat wanneer deze waivers worden behandeld als administratief papierwerk in plaats van engineeringwijzigingen.

Een waiver is feitelijk een tijdelijke ECO met een vervaldatum. Als je een afwijking toestaat om een door een tussenpersoon geleverde component te gebruiken maar die afwijking niet koppelt aan een specifiek bereik van serienummers in de PLM, heb je een tijdbom gecreëerd. Zes maanden later, wanneer die componenten falen, weet je niet welke units ze hebben. Je kunt niet alleen de slechte terugroepen omdat de data niet bestaat. Zonder een specifieke implementatiepoort gebruikt de fabriek standaard wat er op de plank ligt, en “hoop” is geen geldig veld in een traceerbaarheidslogboek.

Firmware is een component, geen gevoel

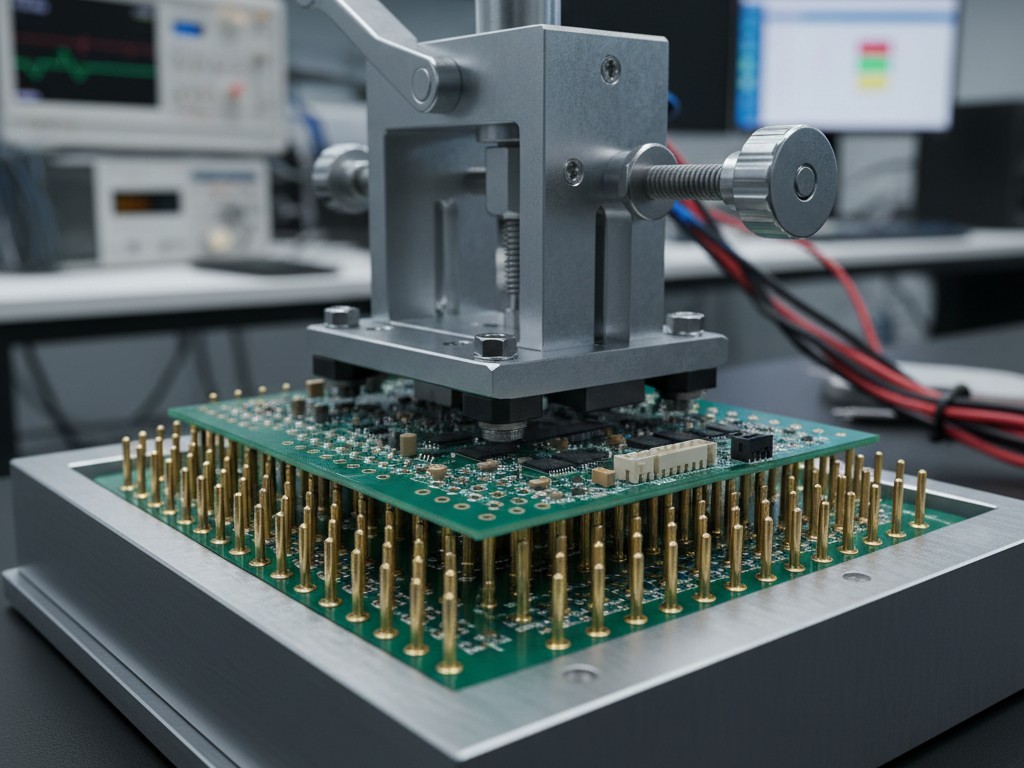

Het meest voorkomende slachtoffer van revisiebotsing is firmware. Softwareteams zijn gewend aan continue integratie; zij zien code als een levend, ademend iets dat in de loop van de tijd verbetert. Productie ziet code als een onderdeel, niet anders dan een schroef of een weerstand. Als de firmwarebinaire geen uniek onderdeelnummer en een revisiebeheer in de BOM heeft, bestaat het feitelijk niet voor de lijnoperator.

Overweeg het scenario van de “Phantom Firmware”. Een ontwikkelaar pusht versie 2.1 naar de repository om een kritieke bug te verhelpen. De fabrieksprogrammeurs flashen echter de binary die zich in een specifieke map op de testserver bevindt. Als het ECO-proces de testengineer niet expliciet instrueert om de nieuwe checksum te valideren en de programmeur-image bij te werken, zal de fabriek voor altijd versie 2.0 blijven flashen. De units zullen de functionele test doorstaan omdat de testlimieten waarschijnlijk ook niet zijn bijgewerkt om naar de nieuwe versiestring te zoeken.

Er is hier de verleiding om te vertrouwen op Over-the-Air (OTA) updates om deze problemen later op te lossen. Dit is een gevaarlijke kruk. OTA kan een apparaat dat onmiddellijk bij het opstarten vastloopt omdat de bootloader-versie niet overeenkomt met de applicatie-partitiemap niet repareren. Bovendien vernietigt het vertrouwen op veldupdates je vermogen om storingen te diagnosticeren. Als een klant de support belt met een vastgelopen unit en je RMA-team kan aan de hand van het serienummer niet achterhalen welke code oorspronkelijk in de fabriek is geflasht, werken ze in het duister. Ze weten niet of ze een hardwaredefect of een softwarebug achtervolgen. Als de binary geen onderdeelnummer heeft, bestaat deze niet voor de lijnoperator en zal het zeker je supportteam niet helpen.

De Dispositie Matrix

Het meest kritieke veld op elke ECO is niet de beschrijving van de wijziging, maar de “Disposition” van het oude materiaal. Hier wordt de financiële realiteit van de wijziging berekend. Wanneer je een nieuwe revisie introduceert, moet je rekening houden met het materiaal in vier staten: Op Voorraad (in het magazijn), In Bestelling (inbound van leveranciers), WIP (Work in Process op de lijn) en Eindproducten (op de kade).

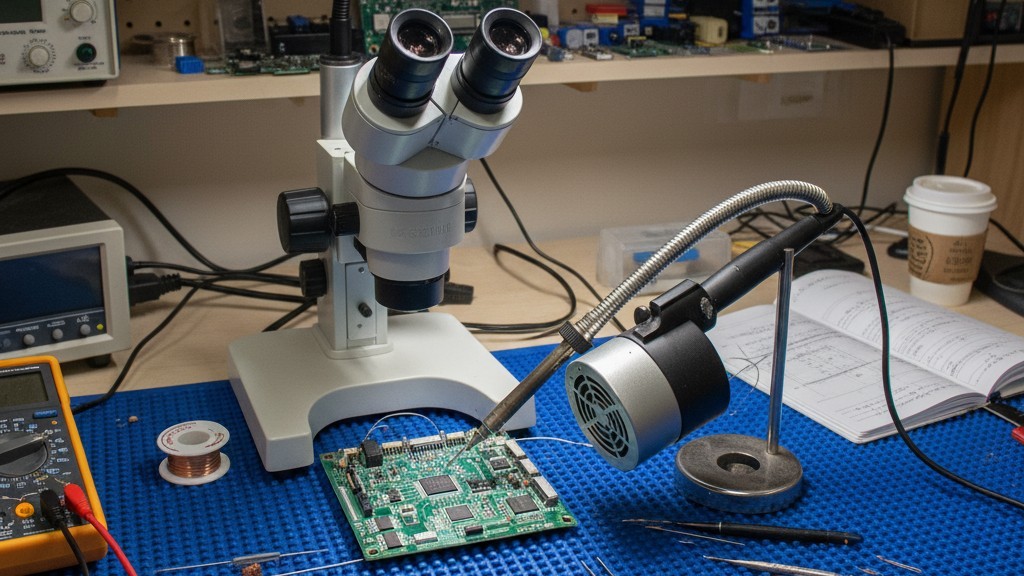

Voor elke categorie moet je een binaire keuze maken: Gebruik Zoals Het Is, Nabewerken, Terugsturen naar Leverancier of Afvoeren. Dit is de Disposition Matrix. Veel engineeringmanagers laten dit gedeelte leeg of vaag, met opmerkingen als “Nabewerken indien mogelijk.” Dit is een nalatigheid. “Nabewerken” impliceert arbeidsuren, demontage, mogelijke schade aan andere componenten en opnieuw testen. Vaak zijn de kosten van het uitpakken, openen, desolderen en opnieuw flashen van een unit hoger dan de marge van het apparaat.

Je moet de berekeningen maken. Het is vaak goedkoper om $5.000 ruwe PCB's af te voeren dan te betalen voor drie dagen stilstand van de lijn terwijl operators een delicate nabewerking proberen. Nabewerking is bijna altijd een illusie; afvoer is de prijs van duidelijkheid.

Het Protocol voor een Schone Breuk

Om het bloeden te stoppen, moet je de “Clean Break” afdwingen. Een rollende wijziging—waar nieuwe revisies worden gemengd met oude revisies in de bak—is alleen acceptabel voor onderdelen die 100% vorm, pasvorm en functie-uitwisselbaar zijn, zoals een schroef van een andere leverancier. Voor alles wat anders is, heb je een harde scheiding nodig.

Dit betekent dat je het startpunt niet definieert op basis van een kalenderdatum, wat ongrijpbaar is, maar op basis van een specifieke lotcode of serienummer. “Revisie B begint bij SN: 100500.” Deze instructie stelt de fabriek in staat de lijn te scheiden. Ze kunnen de productie van Revisie A afmaken, de lijn leegmaken, de oude voorraad verwijderen en Revisie B beginnen met een nieuwe opstelling.

Het vereist discipline. Het kan betekenen dat je een bouw met twee dagen vertraagt om te wachten op de nieuwe onderdelen in plaats van een “hybride” monster te bouwen. Maar die vertraging is goedkoper dan een terugroepactie. Beheers het breekpunt, anders beheerst het breekpunt jouw marge.