Het gevaarlijkste onderdeel op een mixed-signal PCB is niet de BGA, noch is het de QFN met de thermische pad. Het is de RF-afscherming. Terwijl ingenieurs weken besteden aan het simuleren van impedantieaanpassing en antennetuning, wordt de fysieke afscherming zelf vaak als een bijzaak op het ontwerp geplaatst—een eenvoudige metalen doos getekend met een doorlopende lijn soldeerpasta op de mechanische laag.

Die “bijzaak” is een productietijdbom. Wanneer een productielijn stopt omdat 15% van de boards falen bij vibratietests, of wanneer een 0201-condensator drie maanden na ingebruikname op mysterieuze wijze kortsluiting maakt, is de boosdoener bijna altijd het afschermingsassemblageproces. Het probleem komt zelden voort uit de effectiviteit van de afscherming zelf. Het komt voort uit de weigering te erkennen dat een afscherming een enorme thermische koellichaam en een gasval is. Als je een afschermingsvoetafdruk ontwerpt zonder rekening te houden met de vloeistofdynamica van gesmolten soldeer, bouw je geen Faraday-kooi. Je bouwt een parelgenerator.

De Onzichtbare Vijand: Soldeerpareltjes

Het faalmechanisme is eenvoudig, gewelddadig en microscopisch. Wanneer je een standaard doorlopende lijn soldeerpasta print voor een afschermingsframe, creëert dit een natte afdichting tegen het PCB-oppervlak. Tijdens het reflowproces wordt de flux in die pasta vluchtig en moet ontsnappen. In een typische componentverbinding ontsnapt het gas langs de randen. Maar onder een zware afschermingswand met een doorlopende parel pasta, wordt het gas gevangen.

De druk bouwt zich op totdat het effectief explodeert en kleine bolletjes gesmolten soldeer uitwerpt van onder de afschermingswand. Dit zijn “soldeerpareltjes.” In de ergste gevallen—vaak gezien bij grootschalige automotive producties—drijven deze pareltjes over het bordoppervlak op een kussen van flux. Ze nestelen zich uiteindelijk onder nabijgelegen componenten, zoals 0201 passieve componenten of fijn-pitch IC-pinnen, en veroorzaken een harde kortsluiting. Omdat de parel vaak vastzit onder aan het componentlichaam, zal standaard Geautomatiseerde Optische Inspectie (AOI) het missen. Zelfs röntgeninspectie is geen wondermiddel; op een dicht bord met aardvlakken kan een kleine soldeerparel gemakkelijk verborgen blijven in de ruis. De enige echte oplossing is voorkomen dat de parel zich in de eerste plaats vormt.

Aperture Engineering: De 1:1 Misvatting

De meest voorkomende fout in het ontwerp van afschermingen is een 1:1 verhouding tussen de koperen pad en de stencilopening. Als de pad 1 mm breed is, vraagt de ingenieur om een 1 mm brede pasta-afzetting. Dat is een fout. Een afscherming heeft geen hermetische soldeerafdichting nodig om als EMI-blokker te functioneren; het vereist elektrische continuïteit en mechanische fixatie.

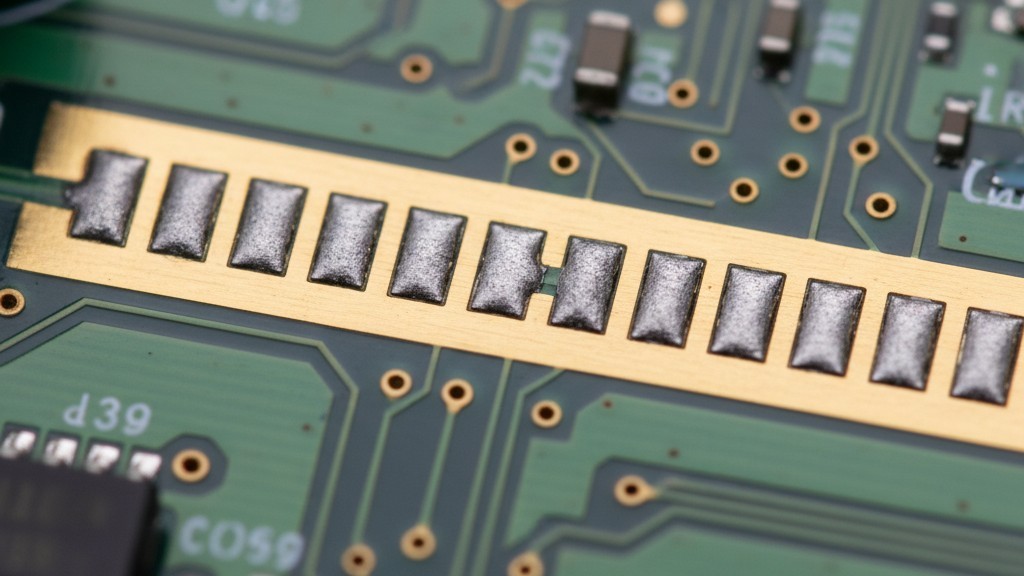

Om parelvorming te elimineren, moet je de afdichting doorbreken. De stencilopening mag nooit een doorlopende lijn zijn. In plaats daarvan moet deze gesegmenteerd zijn. Standaard IPC-7525 richtlijnen en praktische ervaring op de SMT-lijn wijzen op een “gestreept lijn” of “raamwerk” patroon. Door de pasta-afzetting op te delen in segmenten met kleine openingen (meestal 0,3 mm tot 0,5 mm), creëer je een schoorsteen voor het ontsnappen van fluxvluchtige stoffen. Dit vermindert de hydraulische druk tijdens reflow en houdt het soldeer waar het hoort.

Ontwerpers zijn hier vaak terughoudend, uit angst dat RF-energie door de openingen zal lekken. Voor standaard commerciële frequenties (onder 6 GHz) is dit grotendeels een mythe. De golflengte van het signaal is veel groter dan de 0,3 mm opening in het soldeer. Tenzij je werkt in extreme millimetergolf-toepassingen, staat de fysica van de golf niet toe dat deze door zo'n kleine opening gaat. Het risico op een kortsluiting door een soldeerparel is een 100% functionele storing; het risico op RF-lekkage door een gesegmenteerde soldeerverbinding is statistisch verwaarloosbaar. Geef prioriteit aan de opbrengst.

Bovendien moet je het volume van de pasta verminderen. Een afscherming zit bovenop het soldeer; het heeft geen pootjes die erin “zinken.” Een 1:1 volume veroorzaakt vaak dat de afscherming gaat drijven of kantelen (verlies van co-planariteit). Het verminderen van de dekking tot 50-60% van het padgebied is meestal het ideale punt. Voor extreem gevoelige layouts kan het gebruik van een “omgekeerde honkbalplaat” stencilopening overtollig soldeer van de binnenrand van de afscherming wegtrekken, waardoor de kans op interne parelvorming verder afneemt.

Architectuur: het “Black Box”-probleem

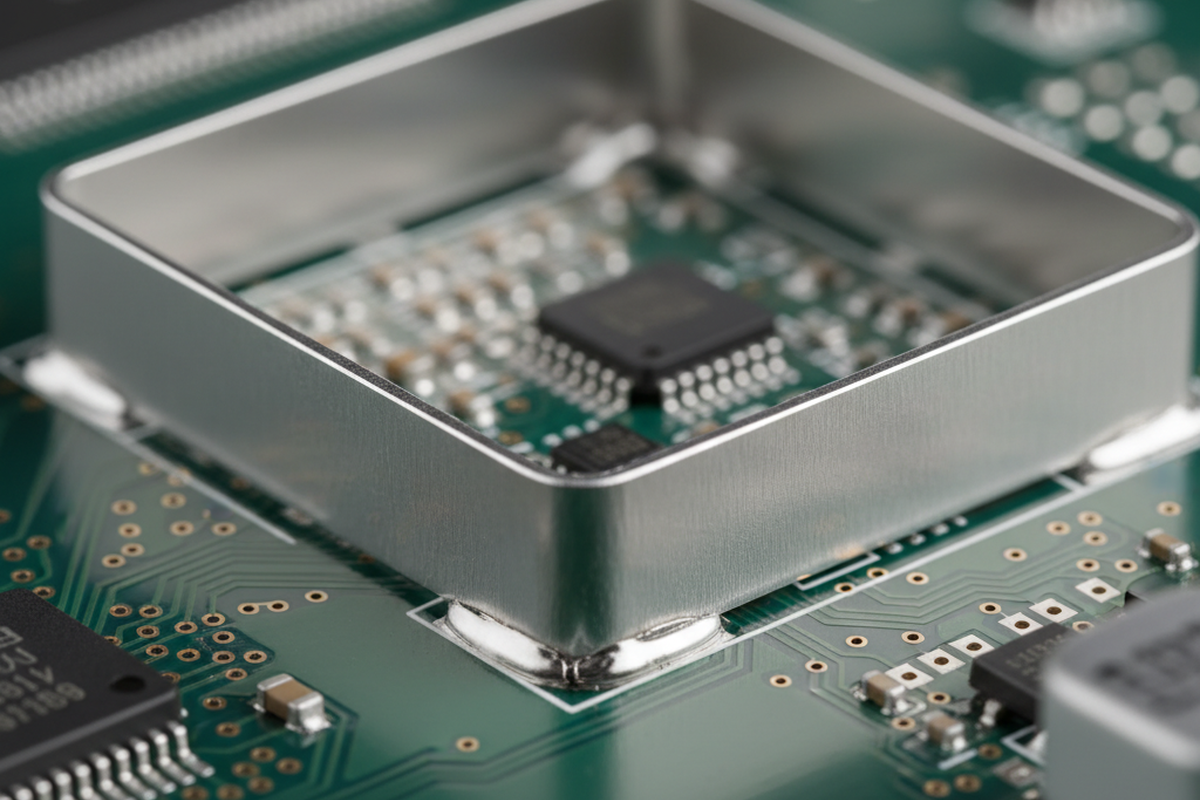

Afgezien van de stencil bepaalt de fysieke architectuur van de afscherming de betrouwbaarheid van het apparaat. Er is een sterke verleiding om eendelige afschermingen te gebruiken (een enkele gestanste metalen kap die direct op de printplaat wordt gesoldeerd) omdat ze goedkoper zijn en een lager profiel hebben. Echter, een eendelige afscherming verandert de onderliggende schakeling in een zwarte doos.

Zodra die kap is vastgesoldeerd, is visuele inspectie onmogelijk. Nog kritischer is dat reiniging onmogelijk wordt. Als je een wateroplosbare flux gebruikt, of zelfs een “no-clean” flux in een vochtige omgeving, moet je rekening houden met wat er gebeurt met de resten die onder die kap opgesloten zitten. Als de afscherming een bijna nul afstand heeft, kan de reinigingsvloeistof er niet onderdoor stromen. De fluxresten blijven actief en hopen zich op rond gevoelige sporen. Na verloop van tijd—vooral in draagbare of medische apparaten die worden blootgesteld aan lichaamswarmte en vocht—leiden deze resten tot dendritische groei en elektrochemische migratie. De schakeling vreet zichzelf op.

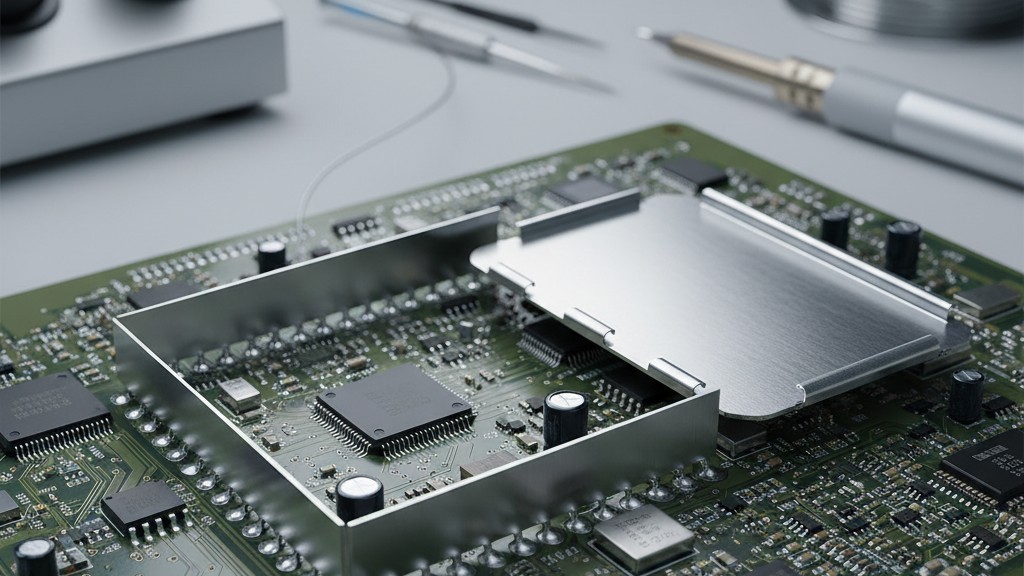

Als betrouwbaarheid van het grootste belang is, gebruik dan een tweedelig systeem: een omranding (frame) die op de printplaat is gesoldeerd en een opklikbare deksel. Hierdoor zijn de gereflowde verbindingen volledig visueel te inspecteren en kunnen fluxresten grondig worden gereinigd alvorens de deksel erop te klikken. Ja, de stuklijst (BOM) kosten zijn hoger. Maar de kosten van het afschrijven van een afgewerkte printplaat omdat een $0.05-regelaar is uitgevallen in een verzegelde kap—waardoor een rework met heteluchtpistool nodig is die pads lostrekt en de PCB vernietigt—is oneindig hoger.

Voor prototyping of printplaten die regelmatig toegankelijk moeten zijn, overweeg SMT-afschermclips. Deze kleine veercontacten houden een kap op zijn plaats zonder een doorlopende soldeerring. Ze elimineren het risico op uitbollen volledig omdat er geen lange lijn met pasta is, en ze maken het gemakkelijk om de afscherming tijdens het debuggen te verwijderen. Hoewel ze mogelijk niet dezelfde trillingsbestendigheid bieden als een gesoldeerd frame voor ruimtevaarttoepassingen, zijn ze vaak superieur voor consumentenelektronica waar herwerkbaarheid een verborgen vereiste is.

De Thermische Doordrenking

Dan is er de thermodynamica van de reflowoven. Een metalen RF-afscherming fungeert in wezen als koellichaam. Het heeft een hoge thermische massa vergeleken met de kleine weerstanden en condensatoren eromheen. Als je reflowprofiel agressief is—snel de temperatuur opvoeren—bereiken de kleine componenten de vloeistofustemperatuur lang voordat de afscherming dat doet.

Dit leidt tot “koude verbindingen”. De soldepasta op de afschermpads kan smelten, maar de afschermwand zelf is niet heet genoeg om de soldeer te accepteren. De flux verbrandt, de pasta hecht aan het PCB-land, maar slaagt er niet in de nikkelgeplateerde afschermwand te bevochtigen. Je houdt een afscherming over die in een zwembad van koud soldeer staat in plaats van eraan te hechten. Bij thermische cycli of mechanische schokken barsten deze verbindingen onmiddellijk.

Om dit tegen te gaan, vereist het reflowprofiel een aanzienlijke “inweektijd”—een periode waarin de oventemperatuur stabiel blijft (meestal tussen 150°C en 180°C) gedurende 60 tot 90 seconden. Hierdoor kan de thermische massa van de afscherming bij de rest van de printplaat inlopen. Je kunt de printplaat niet zomaar met hitte bestoken; je moet laten inweken totdat het metaal van de afscherming heet genoeg is om te bevochtigen. Dit kan de UPH (Units Per Hour) van de lijn vertragen, maar het garandeert dat de verbinding metallurgisch is en niet alleen cosmetisch.

De Procescontrole Checklist

Om een afscherming te bouwen die je opbrengst niet verknoeit, volg je deze verdedigingshiërarchie:

- Segmenteer de opening: Druk nooit een ononderbroken lijn met pasta af. Gebruik een stippellijnpatroon met openingen van 0,3 mm-0,5 mm om ontgassing mogelijk te maken.

- Verminder het volume: Streef naar 50-60% pastadekking ten opzichte van het landoppervlak.

- Respecteer de massa: Zorg ervoor dat het reflow-profiel een soak-zone heeft die lang genoeg is om de afschermwand te verwarmen, niet alleen de pasta.

- Ontwerp voor de realiteit: Als je er niet onder kunt schoonmaken, ga er dan van uit dat corrosie zal optreden tenzij je de flux en de omgeving perfect valideert. Geef de voorkeur aan tweedelige systemen of clips wanneer het budget het toelaat.

De natuurkunde is onverschillig voor je deadlines. Als je gas insluit, zal het exploderen. Als je warmte wegneemt, zal het soldeer niet hechten. Ontwerp het proces, niet alleen het schema.